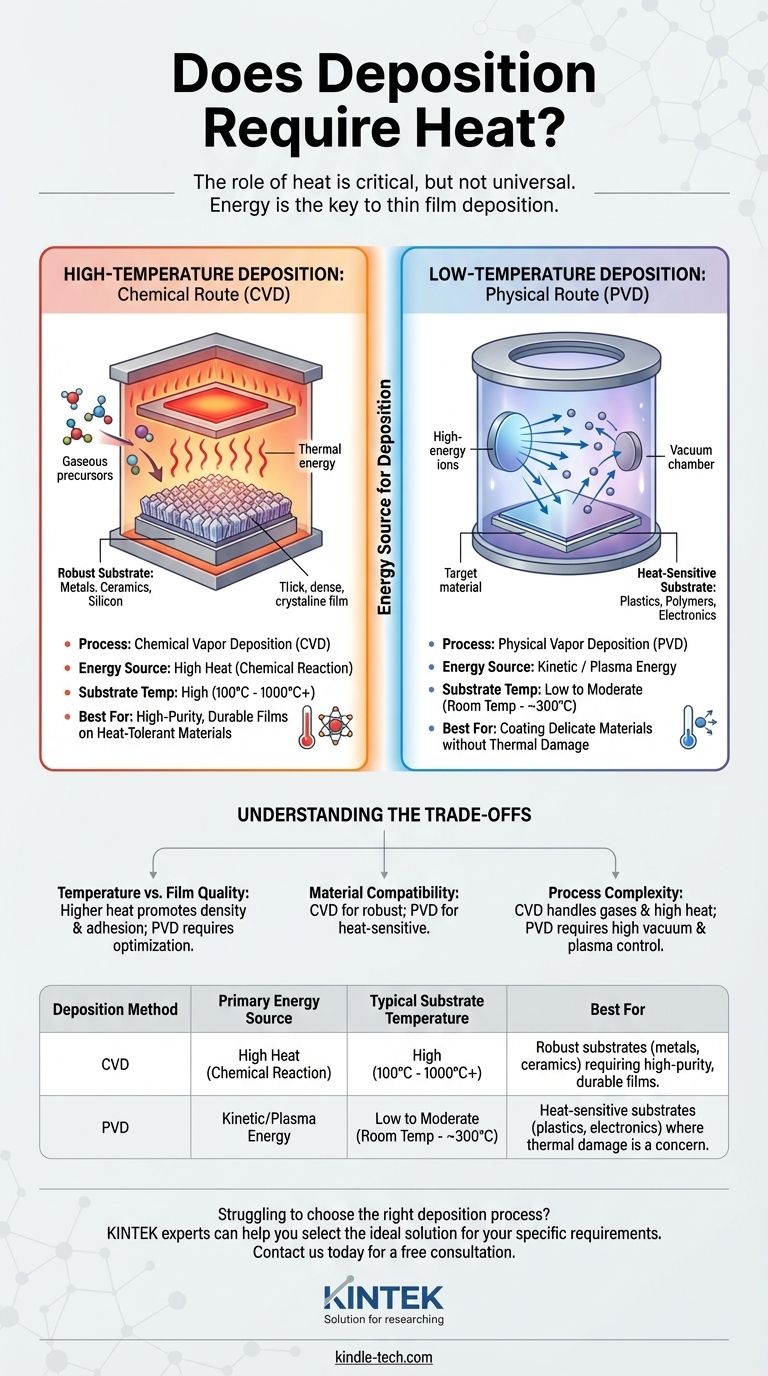

O papel do calor na deposição é fundamental, mas não universal. Embora muitos processos industriais amplamente utilizados, como a Deposição Química de Vapor (CVD), dependam de altas temperaturas para funcionar, isso não é um requisito para todas as técnicas de deposição. Outros métodos usam diferentes formas de energia, como energia cinética ou de plasma, para criar películas finas, permitindo a deposição em materiais sensíveis ao calor.

A sua pergunta aborda o desafio central da engenharia de películas finas: como energizar um material para depositá-lo numa superfície sem danificar essa superfície. A resposta é que o calor é apenas uma ferramenta; a escolha entre métodos de alta ou baixa temperatura depende inteiramente do material que está a revestir e da qualidade da película que precisa de obter.

O Papel Fundamental da Energia na Deposição

Para entender por que o calor é tão frequentemente usado, devemos primeiro entender o objetivo básico da deposição. É um processo de adição de uma camada fina de um material sobre outro, átomo por átomo.

O que é Deposição?

Na sua essência, a deposição envolve pegar um material de origem (o precursor ou alvo) e transformá-lo em vapor. Este vapor transporta-se através de uma câmara e condensa-se numa superfície alvo (o substrato), formando uma película fina sólida e uniforme.

Por que a Energia é Necessária

A energia é necessária para duas etapas chave neste processo. Primeiro, a energia é necessária para libertar átomos ou moléculas do material de origem e transformá-los em vapor. Segundo, depois que esses átomos chegam ao substrato, a energia ajuda-os a organizar-se numa película densa e bem aderida. O calor é simplesmente a forma mais comum e intuitiva desta energia.

Deposição de Alta Temperatura: A Rota Química (CVD)

A Deposição Química de Vapor (CVD) é uma técnica poderosa que exemplifica o uso de calor elevado. É um padrão da indústria para criar películas extremamente duráveis e de alta qualidade.

Como Funciona a Deposição Química de Vapor (CVD)

No CVD, um ou mais gases precursores voláteis são introduzidos numa câmara de reação. O substrato dentro desta câmara é aquecido a uma temperatura muito alta. Esta energia térmica desencadeia uma reação química na superfície do substrato, fazendo com que os gases se decomponham e depositem a película sólida desejada.

O Benefício do Calor: Películas de Alta Qualidade

As altas temperaturas usadas no CVD (frequentemente várias centenas a mais de mil graus Celsius) promovem o crescimento de películas altamente puras, densas e cristalinas com excelente adesão ao substrato. O calor fornece a energia de ativação necessária para a formação de fortes ligações químicas.

Deposição de Baixa Temperatura: A Rota Física (PVD)

Para aplicações que envolvem substratos sensíveis ao calor, como plásticos, polímeros ou eletrónica delicada, os processos de alta temperatura não são uma opção. É aqui que a Deposição Física de Vapor (PVD) se torna essencial.

Como Funciona a Deposição Física de Vapor (PVD)

PVD descreve uma família de técnicas que usam meios físicos, em vez de químicos, para criar um vapor. Estes métodos transferem energia para o material de origem cineticamente ou através de aquecimento direcionado num vácuo, permitindo que o substrato permaneça à temperatura ambiente ou próxima dela.

Sputtering: Usando Energia Cinética

No sputtering, um ião de alta energia (como o Árgon) é acelerado para bombardear um material de origem sólido chamado "alvo". Este impacto atua como uma lixagem subatómica, arrancando fisicamente átomos do alvo. Estes átomos ejetados viajam através de um vácuo e revestem o substrato. O próprio substrato não é intencionalmente aquecido.

Evaporação: Uma Alternativa de Menor Calor

Na evaporação térmica, o material de origem é aquecido num vácuo elevado até evaporar, criando uma nuvem de vapor que se condensa no substrato mais frio. Embora a origem esteja quente, o substrato pode ser mantido a uma temperatura muito mais baixa, tornando este um método viável para materiais mais sensíveis do que o CVD permite.

Compreendendo as Compensações

A escolha entre um processo de alta ou baixa temperatura envolve equilibrar o desempenho, a compatibilidade do material e o custo. Não existe um único método "melhor".

Temperatura vs. Qualidade da Película

Como regra geral, temperaturas de substrato mais altas promovem melhor qualidade da película, densidade e adesão. Os processos PVD de baixa temperatura ainda podem produzir excelentes películas, mas podem exigir otimização cuidadosa de outros parâmetros (como nível de vácuo ou energia iónica) para alcançar resultados comparáveis ao CVD de alta temperatura.

Compatibilidade do Material e do Substrato

Este é o fator mais crítico. O CVD é ideal para substratos robustos como metais, cerâmicas e wafers de silício que podem suportar altas temperaturas. O PVD é a escolha definitiva para substratos sensíveis à temperatura, como plásticos, eletrónica orgânica (OLEDs) e implantes médicos.

Complexidade do Processo

Ambos os métodos têm as suas próprias complexidades. O CVD requer o manuseio de gases precursores potencialmente perigosos e a gestão de temperaturas extremas. O PVD requer sistemas sofisticados de alto vácuo e controlo preciso sobre feixes de plasma ou eletrões.

Fazendo a Escolha Certa para o Seu Objetivo

A sua decisão deve ser guiada pelas limitações do seu substrato e pelos requisitos de desempenho da sua película.

- Se o seu foco principal for a mais alta pureza e durabilidade da película possível num substrato tolerante ao calor (como silício ou metal): O CVD de alta temperatura é frequentemente a escolha superior pela sua capacidade de criar películas densas e com ligações fortes.

- Se o seu foco principal for revestir um material sensível ao calor (como plástico ou um componente eletrónico): Os métodos PVD, como o sputtering, são a solução necessária, pois não exigem o aquecimento do substrato.

- Se precisar de um equilíbrio entre boa qualidade de película num substrato moderadamente sensível: O PVD via evaporação térmica ou uma técnica especializada como o CVD Assistido por Plasma (PECVD) pode fornecer um meio-termo eficaz.

Em última análise, entender que o calor é apenas uma forma de energia usada na deposição permite-lhe selecionar o processo que se adapta ao seu objetivo específico.

Tabela de Resumo:

| Método de Deposição | Fonte de Energia Principal | Temperatura Típica do Substrato | Melhor Para |

|---|---|---|---|

| Deposição Química de Vapor (CVD) | Calor Elevado (Reação Química) | Elevada (100°C - 1000°C+) | Substratos robustos (metais, cerâmicas) que requerem películas de alta pureza e duráveis. |

| Deposição Física de Vapor (PVD) | Energia Cinética/Plasma | Baixa a Moderada (Temperatura Ambiente - ~300°C) | Substratos sensíveis ao calor (plásticos, eletrónica) onde o dano térmico é uma preocupação. |

Está com dificuldades em escolher o processo de deposição certo para o seu substrato e requisitos de desempenho específicos?

Na KINTEK, especializamo-nos em equipamentos de laboratório e consumíveis para deposição precisa de películas finas. Quer necessite das películas de alta qualidade de um sistema CVD ou do processamento suave de um sistema PVD para materiais delicados, os nossos especialistas podem ajudá-lo a selecionar a solução ideal.

Contacte-nos hoje para discutir a sua aplicação e deixe-nos ajudá-lo a alcançar a película fina perfeita para as suas necessidades de investigação ou produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais