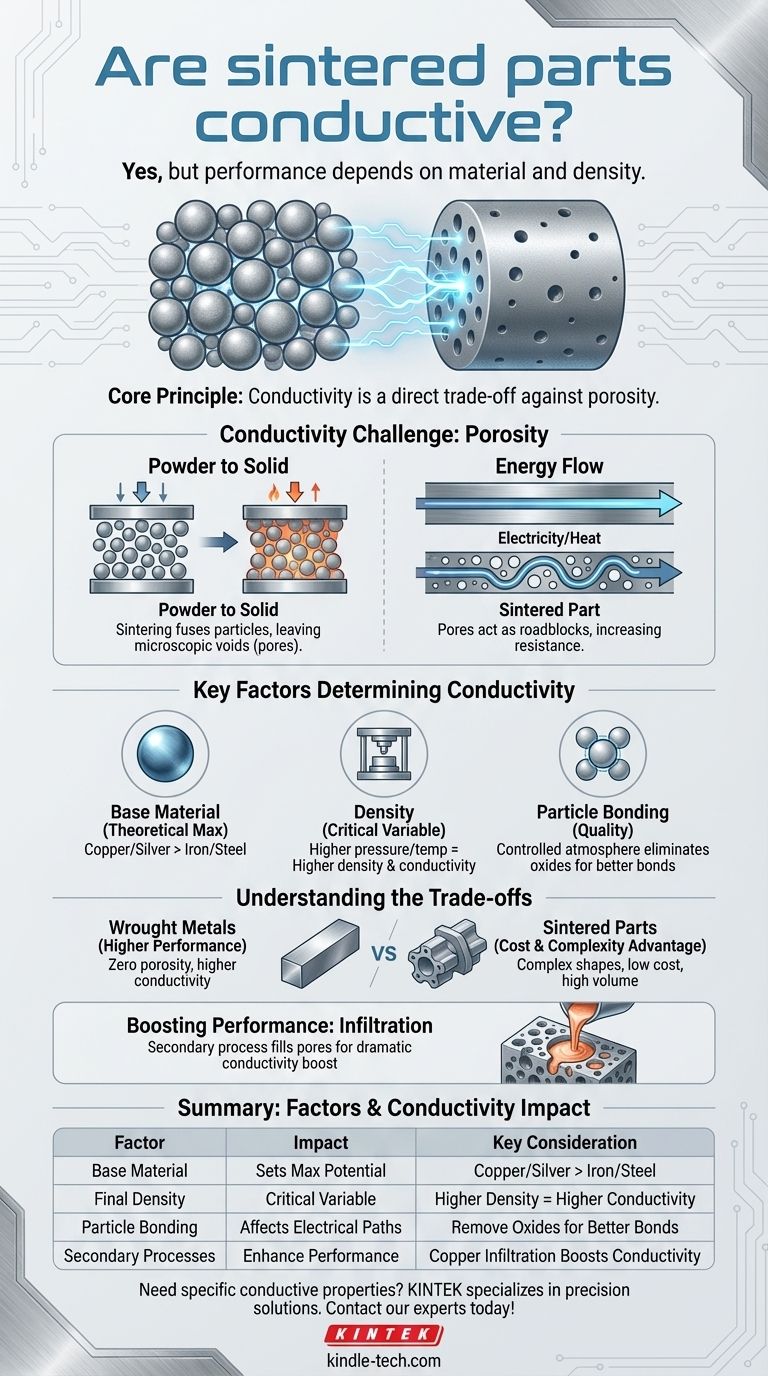

Sim, peças sinterizadas podem ser altamente condutoras, mas seu desempenho depende inteiramente do material base utilizado e da densidade final da peça. Ao contrário de uma peça sólida de metal, um componente sinterizado é formado a partir de pó prensado, o que introduz porosidade que pode impedir o fluxo de energia elétrica e térmica.

O princípio fundamental é simples: a condutividade em uma peça sinterizada é uma troca direta com sua porosidade. Embora o metal base determine o potencial máximo, a densidade alcançada durante o processo de sinterização dita o desempenho no mundo real.

Por que a Sinterização Apresenta um Desafio Único de Condutividade

Para entender a condutividade de uma peça sinterizada, você deve primeiro entender como ela é feita. O processo inerentemente cria o principal obstáculo que a condutividade deve superar: os vazios.

Do Pó a uma Peça Sólida

Sinterização é um processo de fabricação que utiliza pressão e calor para ligar pós metálicos ou cerâmicos em um componente sólido, de forma próxima à sua forma final. Crucialmente, o material é aquecido abaixo de seu ponto de fusão, fazendo com que as partículas individuais se fundam em seus pontos de contato.

A Realidade Inevitável da Porosidade

Este processo de fusão de partículas quase sempre deixa vazios microscópicos, ou poros, entre os grãos de pó originais. O volume total desses poros em relação ao volume total da peça é conhecido como sua porosidade.

Como os Poros Interrompem o Fluxo de Energia

Pense na eletricidade ou calor fluindo através de uma barra de metal sólida como tráfego em uma rodovia de várias pistas. Os poros agem como barreiras ou desvios.

Elétrons e calor devem percorrer um caminho mais longo e mais complicado para contornar esses vazios. Isso aumenta a resistência elétrica e reduz a condutividade térmica em comparação com um material totalmente denso e não poroso feito por fundição ou forjamento.

Fatores Chave que Determinam a Condutividade

Várias variáveis permitem que os engenheiros controlem as propriedades condutoras finais de um componente sinterizado. Entender isso é fundamental para especificar uma peça que atenda às suas necessidades.

O Material Base: O Máximo Teórico

O fator mais importante é o próprio material. Uma peça feita de pó de cobre ou prata sinterizado sempre terá um potencial de condutividade maior do que uma feita de pó de ferro ou aço. O material base define o limite superior.

Densidade: A Variável de Processo Mais Crítica

Para qualquer material, a densidade é o fator dominante. Uma peça sinterizada a 95% de sua densidade máxima teórica será significativamente mais condutora do que uma peça sinterizada a apenas 85% de densidade. Pressões e temperaturas mais altas durante o processo reduzem a porosidade e aumentam a densidade.

Ligação de Partículas e Condição da Superfície

A qualidade das ligações metalúrgicas entre as partículas é crítica. Se as partículas de pó estiverem revestidas de óxidos, essas camadas isolantes podem impedir a formação de ligações fortes e condutoras, mesmo em uma peça de alta densidade. A sinterização em uma atmosfera redutora controlada (como hidrogênio) é frequentemente usada para eliminar esses óxidos e promover uma ligação superior.

Compreendendo as Trocas

Componentes sinterizados raramente são escolhidos quando a condutividade máxima absoluta é o único objetivo. Seu valor reside no equilíbrio entre desempenho e vantagens significativas de fabricação.

Lacuna de Desempenho vs. Metais Laminados

Uma barra de metal laminado totalmente denso (aquela que foi forjada ou trefilada) quase sempre terá maior condutividade elétrica e térmica do que uma peça sinterizada da mesma liga. Isso ocorre simplesmente porque ela tem virtualmente zero porosidade.

A Vantagem de Custo e Complexidade

A sinterização se destaca na produção de peças complexas, de forma líquida, a um custo muito baixo e em alto volume. Ela elimina a necessidade de operações de usinagem caras e desperdiçadoras, o que é uma grande troca por uma pequena redução na condutividade em muitas aplicações.

Aumentando o Desempenho com Infiltração

Para aplicações que exigem tanto uma forma complexa quanto maior condutividade, um processo secundário chamado infiltração é usado. A peça sinterizada porosa (tipicamente de ferro) é aquecida com um metal de ponto de fusão mais baixo (tipicamente cobre), que penetra nos poros por ação capilar, aumentando drasticamente a densidade e a condutividade.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de usar uma peça sinterizada depende dos requisitos específicos do seu projeto.

- Se o seu foco principal é a condutividade máxima absoluta: Um componente laminado ou fundido é frequentemente o caminho mais direto, especialmente para geometrias simples.

- Se o seu foco principal é uma forma complexa a um baixo custo unitário: A sinterização é uma escolha excepcional, mas você deve especificar a densidade necessária para garantir um desempenho condutivo adequado.

- Se o seu foco principal é equilibrar custo, geometria complexa e boa condutividade: Uma peça sinterizada de alta densidade ou um componente infiltrado com cobre é provavelmente a solução ideal.

- Se o seu foco principal são propriedades magnéticas específicas: A sinterização é uma tecnologia dominante para componentes magnéticos macios, pois a porosidade pode ser controlada para ajustar o desempenho.

Ao entender a relação entre material, densidade e desempenho, você pode aproveitar com confiança as vantagens exclusivas do processo de sinterização.

Tabela de Resumo:

| Fator | Impacto na Condutividade | Consideração Chave |

|---|---|---|

| Material Base | Define o máximo teórico | Cobre/prata oferecem maior potencial do que ferro/aço |

| Densidade Final | Variável de processo mais crítica | Maior densidade (ex: 95% vs. 85%) reduz a porosidade, aumenta a condutividade |

| Ligação de Partículas | Afeta a qualidade dos caminhos elétricos | A sinterização em atmosfera controlada remove óxidos para melhores ligações |

| Processos Secundários | Podem melhorar o desempenho | A infiltração com cobre preenche os poros para aumentar significativamente a condutividade |

Precisa de uma peça sinterizada com propriedades condutoras específicas? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para teste e produção de materiais. Nossa experiência garante que você obtenha o equilíbrio certo entre condutividade, geometria complexa e custo-benefício para suas necessidades de laboratório ou fabricação. Entre em contato com nossos especialistas hoje mesmo para discutir seu projeto e descobrir como podemos aprimorar seus resultados!

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensa Hidráulica Automática Calefactada com Placas Calefactadas para Prensa Caliente de Laboratorio 25T 30T 50T

As pessoas também perguntam

- Para que serve uma prensa hidráulica aquecida? Ferramenta essencial para cura, moldagem e laminação

- Por que você precisa seguir o procedimento de segurança ao usar ferramentas hidráulicas? Para prevenir falhas catastróficas e lesões

- Qual é o papel de uma prensa hidráulica aquecida de grau laboratorial na fabricação de MEA? Otimizar o desempenho da célula de combustível

- Quanta força uma prensa hidráulica pode exercer? Compreendendo seu imenso poder e limites de design.

- Para que são usadas as prensas hidráulicas aquecidas? Moldagem de Compósitos, Vulcanização de Borracha e Mais