A evolução do processo de prensagem isostática

Índice de conteúdos

- A evolução do processo de prensagem isostática

- A origem do processo de prensagem isostática em meados da década de 1950

- Transição de uma curiosidade de investigação para uma ferramenta de produção viável

- Ampla aplicação nas indústrias para consolidação de pós ou correção de defeitos em peças fundidas

- Utilizado para uma gama de materiais, incluindo cerâmica, metais, compósitos, plásticos e carbono

- Princípio de funcionamento da prensagem isostática

- Tipos de prensagem isostática

- Prensagem isostática na indústria farmacêutica

- Mecanismo operacional da prensa isostática

- Vantagens da prensa isostática

- Funcionamento da prensa isostática

- Aplicações comuns da prensa isostática

A origem do processo de prensagem isostática em meados da década de 1950

Aprensagem isostática foi iniciado em meados da década de 1950 e tem vindo a evoluir de uma curiosidade de investigação para um instrumento de produção viável.

Transição de uma curiosidade de investigação para uma ferramenta de produção viável

Muitas indústrias aplicam esta técnica para a consolidação de pós ou para a correção de defeitos em peças fundidas. O processo é utilizado para uma gama de materiais, incluindo cerâmicas, metais, compósitos, plásticos e carbono.

Ampla aplicação nas indústrias para a consolidação de pós ou para a correção de defeitos de peças fundidas

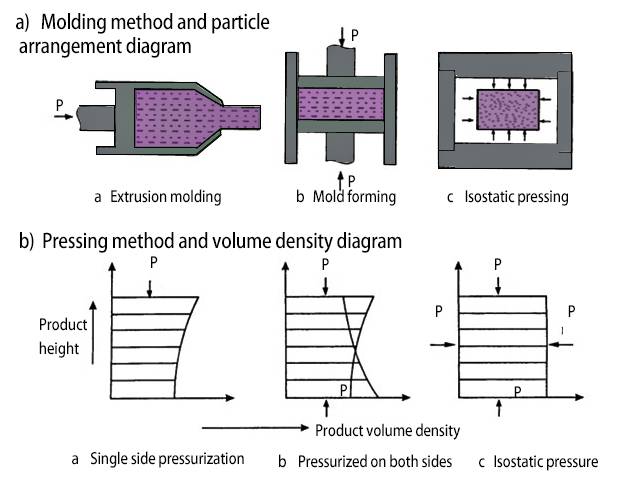

A prensagem isostática aplica uma força uniforme e igual em todo o produto, independentemente da forma ou tamanho. Assim, oferece vantagens únicas para aplicações cerâmicas e refractárias. A capacidade de moldar formas de produtos com tolerâncias precisas (reduzindo a maquinação dispendiosa) tem sido uma das principais forças motrizes do seu desenvolvimento comercial.

Utilizado para uma gama de materiais, incluindo cerâmicas, metais, compósitos, plásticos e carbono

O processo de prensagem isostática é utilizado para uma gama de materiais, incluindo cerâmicas, metais, compósitos, plásticos e carbono. Tem tido uma vasta aplicação nas indústrias para a consolidação de pós ou para a correção de defeitos em peças fundidas. Este processo oferece vantagens únicas para aplicações de cerâmica e refractários, permitindo a formação de formas de produtos com tolerâncias precisas e reduzindo a necessidade de maquinação dispendiosa.

Princípio de funcionamento da prensagem isostática

A prensagem isostática é um processo que aplica uma força uniforme e igual sobre todo o produto, independentemente da sua forma ou tamanho. Esta técnica tornou-se amplamente utilizada em várias indústrias, incluindo cerâmica, metais, compósitos, plásticos e carbono.

Aplicação de força uniforme e igual em todo o produto

A prensagem isostática oferece vantagens únicas para aplicações em cerâmica e refractários. Ao aplicar a mesma pressão em todas as direcções, garante que a força é distribuída uniformemente por todo o produto. Esta aplicação uniforme da força ajuda a reduzir a porosidade e a obter uma densidade elevada e uniforme no produto final.

Capacidade de moldar formas de produto com tolerâncias exactas

Uma das principais vantagens da prensagem isostática é a sua capacidade de moldar o produto com tolerâncias exactas. Ao contrário de outros processos de conformação, a prensagem isostática elimina muitas das restrições que limitam a geometria das peças compactadas unidireccionalmente em matrizes rígidas. Isto reduz a necessidade de operações de maquinação dispendiosas, resultando em poupanças de custos e numa maior eficiência.

Utilização predominante em aplicações cerâmicas e refractárias

A prensagem isostática tem tido uma utilização predominante em aplicações de cerâmica e refractários. O processo permite a consolidação de pós e a correção de defeitos em peças fundidas. É particularmente adequado para materiais caros e de difícil compactação, tais como superligas, titânio, aços para ferramentas, aço inoxidável e berílio. A prensagem isostática garante uma utilização altamente eficiente do material, levando a uma produção económica.

Em resumo, a prensagem isostática é um processo versátil que aplica uma força uniforme e igual em todo o produto, permitindo a produção de materiais com tolerâncias precisas. Tornou-se uma técnica essencial nas indústrias que requerem um fabrico de alta qualidade e rentável de produtos cerâmicos e refractários.

Tipos de prensagem isostática

Prensagem isostática a frio (CIP) para consolidação de pós cerâmicos ou refractários

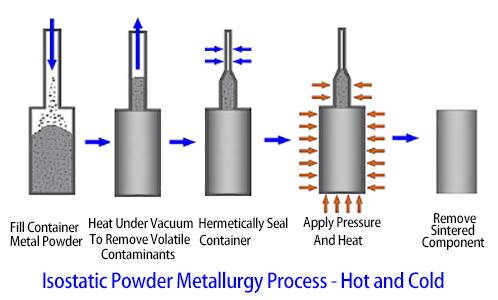

A prensagem isostática a frio (CIP) é um processo de compactação de pós utilizado para consolidar pós cerâmicos ou refractários. Neste processo, os pós são carregados em sacos elastoméricos e sujeitos a uma pressão igual em todas as direcções. O CIP é utilizado principalmente para obter peças com uma densidade teórica de 60 a 80% e prontas para a sinterização. A boa resistência a verde obtida com a CIP permite a pré-usinagem antes da sinterização sem causar rupturas.

Prensagem isostática a quente (WIP) prensada a uma temperatura quente até 100°C

A Prensagem Isostática a Quente (WIP) é uma variante da Prensagem Isostática a Frio (CIP) que envolve a prensagem de formas a temperaturas quentes, normalmente até 100°C. A WIP utiliza água quente ou um meio semelhante para aplicar uma pressão uniforme a produtos em pó a partir de todas as direcções. Esta tecnologia de ponta permite a prensagem isostática a temperaturas que não excedem o ponto de ebulição do meio líquido. São utilizados materiais flexíveis como molde de revestimento e é aplicada pressão hidráulica como meio de pressão para moldar e prensar o material em pó.

O processo WIP envolve normalmente o aquecimento do meio líquido em primeiro lugar e a sua injeção contínua num cilindro de prensagem selado através de uma fonte de reforço. Para garantir um controlo preciso da temperatura, o cilindro de prensagem está equipado com um elemento de aquecimento.

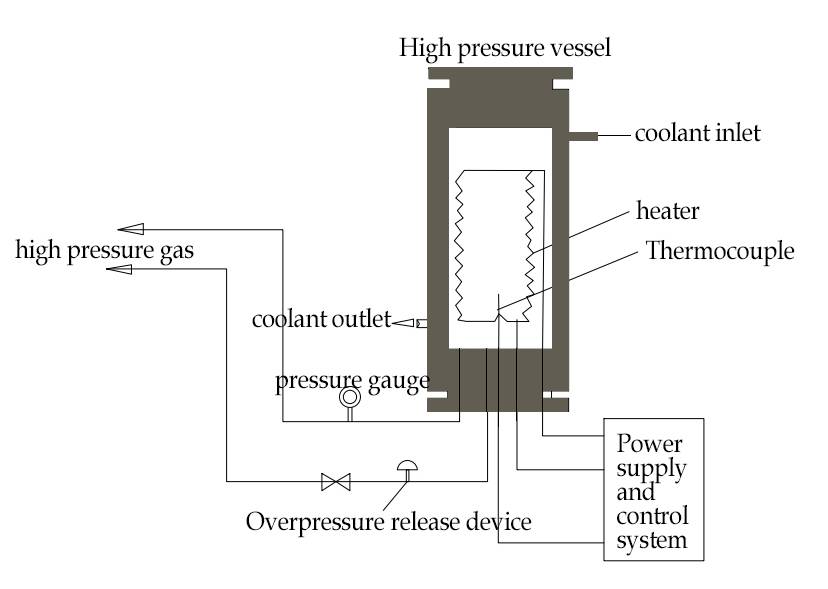

Prensagem isostática a quente (HIP) para obter peças totalmente densas com temperatura e pressão aplicadas simultaneamente

A prensagem isostática a quente (HIP) é um processo que envolve a aplicação simultânea de alta temperatura e alta pressão para obter peças totalmente densas. A HIP é utilizada principalmente para cerâmicas de engenharia que requerem propriedades óptimas para aplicações de elevado desempenho. No processo HIP, o material é aquecido num gás inerte, normalmente árgon, que aplica uma pressão "isostática" uniforme em todas as direcções. Isto faz com que os vazios colapsem sob a pressão diferencial, eliminando efetivamente os defeitos e atingindo uma densidade próxima da teórica. A HIP melhora as propriedades mecânicas das peças, como as peças fundidas, ao eliminar a microporosidade interna.

O equipamento de prensagem isostática a quente é constituído por um recipiente de alta pressão, um forno de aquecimento, um compressor, uma bomba de vácuo, um tanque de armazenamento, um sistema de arrefecimento e um sistema de controlo informático. O recipiente de alta pressão é o dispositivo-chave de todo o equipamento.

A prensagem isostática, quer se trate de prensagem isostática a frio (CIP), prensagem isostática a quente (WIP) ou prensagem isostática a quente (HIP), oferece vantagens únicas para várias indústrias. Permite a consolidação de pós, a correção de defeitos de peças fundidas e a produção de peças totalmente densas com tolerâncias precisas. Este processo é utilizado em indústrias como a cerâmica, os metais, os compósitos, os plásticos e o carbono. A prensagem isostática é uma técnica versátil e eficaz que continua a evoluir e a encontrar novas aplicações nos processos de fabrico e produção.

Prensagem isostática na indústria farmacêutica

A prensagem isostática é uma técnica amplamente utilizada na indústria farmacêutica para comprimir partículas farmacêuticas e matérias-primas em formas pré-determinadas. Este processo assegura uma pressão de compactação uniforme em toda a massa de pó e uma distribuição homogénea da densidade no produto final.

Utilização para comprimir partículas farmacêuticas e matérias-primas em formas pré-determinadas

A prensagem isostática é um método eficaz para dar forma a partículas farmacêuticas e matérias-primas. Aplica uma força igual em todo o produto, independentemente da forma ou tamanho. Esta pressão de compactação uniforme ajuda a obter uma densidade elevada e uniforme, sem necessidade de qualquer lubrificante. Como resultado, o produto final tem qualidade e desempenho consistentes.

Garante uma pressão de compactação uniforme e uma distribuição homogénea da densidade no produto final

Uma das vantagens da prensagem isostática é a sua capacidade de garantir uma pressão de compactação uniforme e uma distribuição homogénea da densidade no produto final. Isto é conseguido através da aplicação da mesma pressão em todas as direcções durante o processo de prensagem. Como resultado, o pó é compactado com consistência, levando a um produto com densidade uniforme em toda a sua extensão.

A prensagem isostática é amplamente utilizada na indústria farmacêutica devido às suas inúmeras vantagens. Permite a compressão de materiais caros e difíceis de compactar, como superligas, titânio, aços para ferramentas, aço inoxidável e berílio, com uma utilização altamente eficiente do material. Além disso, elimina muitas das restrições que limitam a geometria das peças compactadas unidireccionalmente em matrizes rígidas.

O processo de prensagem isostática envolve três tipos básicos: prensagem isostática a frio (CIP), prensagem isostática a quente (WIP) e prensagem isostática a quente (HIP). Estes tipos diferem consoante a temperatura e a pressão aplicadas durante o processo de prensagem. Enquanto a CIP é aplicada para consolidar pós cerâmicos ou refractários carregados em sacos elastoméricos, a WIP envolve a prensagem de formas a temperaturas quentes. A HIP, por outro lado, é utilizada para cerâmicas de engenharia que requerem propriedades óptimas para aplicações de elevado desempenho.

Na indústria farmacêutica, as prensas isostáticas são essenciais para obter formas e densidades precisas em produtos farmacêuticos. Ao utilizar este sistema de pressurização, os fabricantes podem assegurar uma pressão de compactação uniforme em toda a massa de pó, resultando num produto final com uma distribuição homogénea da densidade. As prensas isostáticas são uma das máquinas de processamento farmacêutico mais utilizadas.

Em geral, a prensagem isostática desempenha um papel crucial na indústria farmacêutica, fornecendo um método fiável e eficiente para comprimir partículas farmacêuticas e matérias-primas em formas pré-determinadas. A sua capacidade de assegurar uma pressão de compactação uniforme e uma distribuição homogénea da densidade torna-a uma ferramenta indispensável para o fabrico de produtos farmacêuticos.

Mecanismo operacional da prensa isostática

Produção de vários tipos de materiais a partir de compactos em pó através da redução da porosidade

A prensagem isostática é um processo que permite a produção de vários tipos de materiais a partir de compactos de pó através da redução da sua porosidade. Este processo envolve a aplicação de pressão igual de todas as direcções ao pó compactado, resultando numa densidade óptima e numa uniformidade da microestrutura.

A mistura de pó é primeiro compactada e encapsulada utilizando pressão isostática. A prensa aplica uma pressão igual em todas as direcções, o que ajuda a reduzir a porosidade e a aumentar a densidade do pó compactado. Esta distribuição uniforme da pressão também elimina a fricção da parede da matriz, resultando em densidades mais uniformes.

Uma das vantagens da prensagem isostática é a capacidade de atingir uma densidade elevada e uniforme sem a necessidade de lubrificantes. Este processo é particularmente útil para materiais caros e difíceis de compactar, como as superligas, o titânio, os aços para ferramentas, o aço inoxidável e o berílio. A prensagem isostática oferece uma utilização eficiente do material e pode produzir peças com geometrias complexas.

Compactação e encapsulamento da mistura de pós utilizando pressão isostática

A prensagem isostática envolve a compactação e o encapsulamento de uma mistura de pós utilizando pressão isostática. A mistura de pós é colocada dentro de uma membrana flexível ou de um recipiente hermético, que actua como uma barreira de pressão entre o pó e o meio de pressurização.

O meio de pressurização pode ser um líquido ou um gás, consoante a aplicação específica. A pressão é aplicada de forma igual em todas as direcções, assegurando uma compactação uniforme da mistura de pó. Este processo ajuda a reduzir a porosidade e a aumentar a densidade do material resultante.

A prensagem isostática oferece várias vantagens em relação a outros métodos de compactação. Permite a produção de peças com baixa distorção e encolhimento consistente durante a queima. Também permite a produção de peças sem a necessidade de secagem e permite níveis mais baixos de aglutinante no pó. Além disso, a prensagem isostática pode ser utilizada para produzir peças com formas internas, roscas, estrias, serrilhas e cones.

Utilização de uma membrana flexível ou de um recipiente hermético como barreira de pressão

Na prensagem isostática, é utilizada uma membrana flexível ou um recipiente hermético como barreira de pressão entre o pó e o meio de pressurização. Esta barreira impede a fuga do pó e assegura que a pressão é aplicada uniformemente em todas as direcções.

A membrana flexível ou o recipiente hermético são concebidos para suportar a pressão exercida durante o processo de prensagem. Actua como uma barreira que separa o pó do meio pressurizador circundante, que pode ser um líquido ou um gás.

A utilização de uma membrana flexível ou de um recipiente hermético permite a aplicação de uma pressão igual ao pó compacto, resultando numa compactação uniforme e numa densidade melhorada. Este mecanismo é fundamental para o sucesso da prensagem isostática na produção de materiais com propriedades óptimas.

Em termos gerais, o mecanismo operacional da prensa isostática envolve a produção de vários materiais a partir de compactos de pó, reduzindo a porosidade através da compactação e encapsulamento da mistura de pó utilizando pressão isostática. A utilização de uma membrana flexível ou de um recipiente hermético assegura a aplicação uniforme de pressão em todas as direcções, resultando numa densidade elevada e uniforme. A prensagem isostática oferece vantagens como a capacidade de produzir peças com geometrias complexas e a utilização eficiente de materiais.

Vantagens da prensa isostática

A prensagem isostática oferece várias vantagens em relação a outros métodos de fabrico. Vejamos alguns dos principais benefícios:

Obtenção de uma densidade elevada e uniforme com a mesma pressão em todas as direcções

Uma das principais vantagens da prensagem isostática é a capacidade de atingir uma densidade elevada e uniforme na peça compactada. Isto significa que o componente resultante terá um encolhimento consistente durante a sinterização ou a prensagem isostática a quente, com pouco ou nenhum empenamento. O pó é compactado com a mesma pressão em todas as direcções, resultando numa densidade elevada e uniforme.

Aplicável a materiais caros e de difícil compactação

A prensagem isostática é particularmente adequada para materiais caros e difíceis de compactar, tais como superligas, titânio, aços para ferramentas, aço inoxidável e berílio. Estes materiais colocam frequentemente desafios em termos de obtenção de alta densidade e uniformidade. No entanto, com a prensagem isostática, estes materiais podem ser compactados e utilizados de forma eficiente, resultando em componentes de alta qualidade.

Utilização eficiente do material

A prensagem isostática permite uma utilização altamente eficiente do material. O processo elimina muitas das restrições que limitam a geometria das peças compactadas unidireccionalmente em matrizes rígidas. Isto significa que formas e dimensões complexas que são difíceis ou impossíveis de produzir por outros métodos podem ser facilmente alcançadas através da prensagem isostática. Isto conduz, em última análise, a uma redução do desperdício de material e a uma maior rentabilidade.

A prensagem isostática oferece uma série de vantagens, incluindo densidade uniforme, flexibilidade de formas, adaptabilidade do tamanho dos componentes, baixo custo de ferramentas, maiores possibilidades de ligas, prazos de entrega reduzidos e economia de custos em termos de material e maquinagem. Trata-se de um método de fabrico versátil e eficiente que encontra aplicações em várias indústrias, incluindo a farmacêutica, a dos explosivos, a química, a alimentar, a dos combustíveis nucleares e a das ferrites.

Para entender melhor o funcionamento da prensa isostática, vamos dar uma olhada em como o processo funciona.

Funcionamento da prensa isostática

A prensagem isostática é um processo usado para produzir vários tipos de materiais a partir de compactos de pó, reduzindo a porosidade da mistura de pó. A mistura de pó é compactada e encapsulada usando pressão isostática, que é a pressão aplicada igualmente de todas as direcções. Isto é conseguido através do confinamento do pó metálico numa membrana flexível ou num recipiente hermético, que actua como uma barreira de pressão entre o pó e o meio de pressurização, que pode ser um líquido ou um gás.

A utilização de pressão isostática permite obter uma densidade elevada e uniforme no pó compactado. Uma vez que não é necessário qualquer lubrificante no processo, a densidade resultante é consistente em todo o componente. Isto torna a prensagem isostática particularmente eficaz na obtenção de componentes de alta qualidade com propriedades uniformes.

A prensagem isostática é um método de fabrico versátil e eficiente que oferece inúmeras vantagens. Permite a obtenção de uma densidade elevada e uniforme, permite a produção de formas e dimensões complexas e é aplicável a materiais caros e difíceis de compactar. Com a sua utilização eficiente do material e a sua relação custo-eficácia, a prensagem isostática é uma técnica valiosa em várias indústrias.

Aplicações comuns da prensa isostática

A prensagem isostática é um processo de fabrico versátil que é amplamente utilizado em várias indústrias. Oferece várias vantagens sobre os métodos tradicionais de compactação e pode ser aplicada a uma variedade de materiais. Vamos explorar algumas das aplicações comuns da prensa isostática.

Indústria farmacêutica

Na indústria farmacêutica, a prensagem isostática é utilizada para a produção de comprimidos e outras formas de dosagem sólida. O processo permite a compactação uniforme de medicamentos em pó, garantindo a libertação consistente e a eficácia do medicamento. A prensagem isostática é particularmente adequada para o fabrico de comprimidos com formas complexas e para obter uma compactação de alta densidade.

Explosivos

A prensagem isostática desempenha um papel crucial na produção de explosivos. O processo permite a formação e compactação precisas de materiais explosivos, garantindo uniformidade e fiabilidade. Os explosivos prensados isostaticamente apresentam características de desempenho melhoradas, tais como maior estabilidade e propriedades de detonação melhoradas.

Produtos químicos

A prensagem isostática é utilizada na indústria química para a produção de vários produtos e componentes químicos. O processo permite o fabrico de peças de formas complexas com elevada densidade e uniformidade. Os componentes químicos prensados isostaticamente apresentam propriedades mecânicas e resistência química melhoradas.

Indústria alimentar

A prensagem isostática encontra aplicações na indústria alimentar, particularmente no processamento e preservação de alimentos. O processo é utilizado para pasteurização e esterilização, onde os produtos alimentares são sujeitos a uma pressão uniforme de todas as direcções. A prensagem isostática preserva o valor nutricional, os corantes naturais e os aromas dos produtos alimentares, ao mesmo tempo que desactiva os microrganismos e as enzimas.

Ferrites de combustível nuclear

A prensagem isostática é utilizada na produção de ferrites para combustível nuclear. O processo permite o fabrico de materiais de ferrite de alta densidade e alta pureza utilizados como pastilhas de combustível em reactores nucleares. As ferrites de combustível nuclear prensadas isostaticamente apresentam excelentes propriedades térmicas e mecânicas, garantindo o funcionamento seguro e eficiente das centrais nucleares.

Outras indústrias, como a aeroespacial, a automóvel e a eletrónica, também utilizam a prensagem isostática para várias aplicações. O processo permite a produção de componentes de formas complexas com elevada precisão e eficiência material. A prensagem isostática oferece inúmeras vantagens, incluindo compactação uniforme, utilização eficiente do material e a capacidade de processar materiais difíceis de compactar, como superligas e titânio.

Tanto as prensas isostáticas a frio (CIP) como as prensas isostáticas a quente (HIP) são utilizadas na prensagem isostática. A CIP funciona à temperatura ambiente, enquanto a HIP funciona a temperaturas elevadas. A escolha da prensa depende dos requisitos específicos da aplicação.

Em conclusão,prensagem isostática é um processo de fabrico versátil com uma vasta gama de aplicações. Oferece numerosas vantagens em relação aos métodos de compactação tradicionais e é utilizada em indústrias como a farmacêutica, a dos explosivos, a dos produtos químicos, a do processamento alimentar e a da produção de combustível nuclear. A prensagem isostática permite a produção de componentes de alta qualidade e de formas complexas com densidade uniforme e eficiência de material.

Se estiver interessado neste produto, pode consultar o sítio Web da nossa empresa:https://kindle-tech.com/product-categories/isostatic-pressComo fabricante líder de equipamento de laboratório, estamos empenhados em fornecer as soluções de equipamento de laboratório mais avançadas e de alta qualidade. Quer se dedique à investigação científica, ao ensino ou à produção industrial, os nossos produtos vão ao encontro das suas necessidades de equipamento de laboratório preciso e fiável.

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

Artigos relacionados

- Compreender o processo de prensagem isostática e os seus tipos

- Seleção de equipamento de prensagem isostática para moldagem de alta densidade

- Compreender a prensagem isostática: Processo, benefícios, limitações e aplicações

- Como as prensas isostáticas ajudam a eliminar defeitos nos materiais

- Processos de produção de barras de cerâmica de zircónia: Prensagem isostática vs. Prensagem a seco