Princípios de conceção de sistemas de película fina

Propriedades das películas

As películas finas exibem uma gama de propriedades físicas e químicas que estão intrinsecamente ligadas à sua espessura, composição e método de deposição. Estas propriedades são multifacetadas, abrangendoópticas,eléctricaseléctricas emecânicas cada uma das quais pode ser meticulosamente adaptada para satisfazer os requisitos de aplicações específicas.

Propriedades ópticas

As propriedades ópticas são particularmente importantes em aplicações como as células solares e os revestimentos ópticos. Por exemplo, o índice de refração e a transmitância de uma película fina podem ser concebidos para otimizar a absorção ou reflexão da luz, aumentando assim a eficiência das células solares ou o desempenho dos revestimentos antirreflexo. O quadro seguinte ilustra algumas propriedades ópticas comuns e o seu significado em diferentes aplicações:

| Propriedade ótica | Importância nas aplicações |

|---|---|

| Índice de refração | Controla a curvatura da luz e pode melhorar a captação de luz nas células solares. |

| Transmitância | Determina a quantidade de luz que passa, crucial para películas condutoras transparentes. |

| Reflectância | Influencia a quantidade de luz reflectida, importante para revestimentos antirreflexo. |

Propriedades eléctricas

As propriedades eléctricas, como a condutividade e a resistividade, são vitais nos dispositivos electrónicos em que as películas finas servem como vias condutoras ou elementos resistivos. A capacidade de controlar com precisão estas propriedades permite a conceção de circuitos e sensores de elevado desempenho. Por exemplo, na eletrónica flexível, a flexibilidade mecânica combinada com a baixa resistividade é essencial para um desempenho fiável.

Propriedades mecânicas

As propriedades mecânicas, incluindo a dureza, a elasticidade e a adesão, desempenham um papel significativo na durabilidade e funcionalidade das películas finas. Estas propriedades são particularmente importantes em aplicações em que a película tem de suportar tensões mecânicas, como em revestimentos protectores ou camadas resistentes ao desgaste. A lista seguinte destaca algumas das principais propriedades mecânicas e a sua relevância:

- Dureza: Determina a resistência da película a riscos e ao desgaste.

- Elasticidade: Afecta a capacidade da película de voltar à sua forma original após a deformação.

- Adesão: Assegura uma forte ligação entre a película e o substrato, evitando a delaminação.

Ao compreender e manipular estas propriedades, os investigadores e engenheiros podem conceber películas finas que se destacam em várias aplicações, desde a conversão de energia a revestimentos protectores.

Tecnologia de deposição de películas

A qualidade e o desempenho das películas finas são profundamente influenciados pelo método de deposição utilizado, como a Deposição Física de Vapor (PVD), a Deposição Química de Vapor (CVD) e o Método de Solução. Cada técnica oferece vantagens distintas adaptadas a materiais e aplicações específicos.

Deposição de vapor físico (PVD)

A PVD envolve a evaporação ou pulverização catódica de material para formar uma película fina. Este método é particularmente vantajoso para produzir películas de alta qualidade com excelente aderência e baixos níveis de contaminação. É amplamente utilizado na indústria de semicondutores para aplicações que requerem um controlo preciso da espessura e uniformidade da película.

Deposição de vapor químico (CVD)

A CVD, por outro lado, baseia-se em reacções químicas para depositar material sobre um substrato. Esta técnica é versátil e pode ser adaptada a vários materiais, tornando-a adequada para aplicações que vão desde células solares a revestimentos ópticos. A CVD permite a criação de estruturas multicamadas complexas com propriedades personalizadas.

Método de solução

O método de solução envolve a aplicação de um precursor líquido que sofre reacções químicas após a deposição. Esta técnica é económica e escalável, o que a torna ideal para aplicações em grande escala, como painéis solares e eletrónica flexível. Oferece a flexibilidade de depositar uma vasta gama de materiais com propriedades variáveis.

Cada método de deposição tem o seu próprio conjunto de parâmetros de processo, incluindo a temperatura, a pressão e a atmosfera, que devem ser meticulosamente controlados para obter as propriedades desejadas da película. A escolha do método é, portanto, fundamental para garantir a funcionalidade e a fiabilidade do sistema de película fina.

| Método de deposição | Vantagens | Aplicações adequadas |

|---|---|---|

| PVD | Alta qualidade, excelente aderência, baixa contaminação | Indústria de semicondutores, dispositivos ópticos |

| CVD | Versátil, adaptável a vários materiais | Células solares, revestimentos ópticos, estruturas multicamadas |

| Método de solução | Económica, escalável | Painéis solares, eletrónica flexível, aplicações em grande escala |

Em resumo, a seleção da tecnologia de deposição adequada é fundamental para determinar as caraterísticas e o desempenho das películas finas, influenciando a sua aplicabilidade em diversas indústrias.

Conceção da camada de película

A conceção da camada de película é um processo meticuloso que envolve várias considerações críticas, cada uma das quais desempenha um papel fundamental na determinação do desempenho e funcionalidade globais do sistema de película fina. Os principais factores incluemespessura da camadaacombinação de materiaise asequência de camadas.

Espessura da camada

A espessura de cada camada é um parâmetro fundamental que influencia diretamente as propriedades ópticas, eléctricas e mecânicas da película. Por exemplo, uma camada demasiado fina pode não fornecer a proteção ou a funcionalidade necessárias, enquanto uma camada demasiado espessa pode levar a um desperdício desnecessário de material e a potenciais problemas de desempenho. Por conseguinte, o controlo preciso da espessura da camada é essencial para obter resultados óptimos.

Combinação de materiais

A seleção dos materiais certos para cada camada é outro aspeto crucial da conceção da camada de película. Diferentes materiais têm propriedades físicas e químicas distintas que podem ser aproveitadas para alcançar funcionalidades específicas. Por exemplo, pode ser utilizada uma combinação de materiais condutores e isolantes para criar um gradiente funcional dentro da película, melhorando o seu desempenho global. A compatibilidade e a interação entre materiais também devem ser cuidadosamente consideradas para evitar potenciais problemas durante o processo de deposição.

Sequência de camadas

A disposição das camadas, ou a sequência em que são depositadas, é igualmente importante. A ordem das camadas pode afetar significativamente o desempenho da película, uma vez que cada camada interage com as que se encontram acima e abaixo dela. Por exemplo, nos revestimentos ópticos, a sequência das camadas pode afetar a capacidade da película para reduzir a reflexão e aumentar a transmitância. Por conseguinte, a sequência de camadas deve ser cuidadosamente planeada para se obter o resultado desejado.

Em resumo, a conceção da camada de película é um processo complexo que exige uma análise cuidadosa da espessura da camada, da seleção do material e da sequência de camadas. Cada um destes factores afecta diretamente o desempenho geral e a funcionalidade do sistema de película fina, tornando-os parâmetros essenciais no processo de conceção.

Exemplos de conceção de sistemas de película fina

Conceção de películas finas de células solares

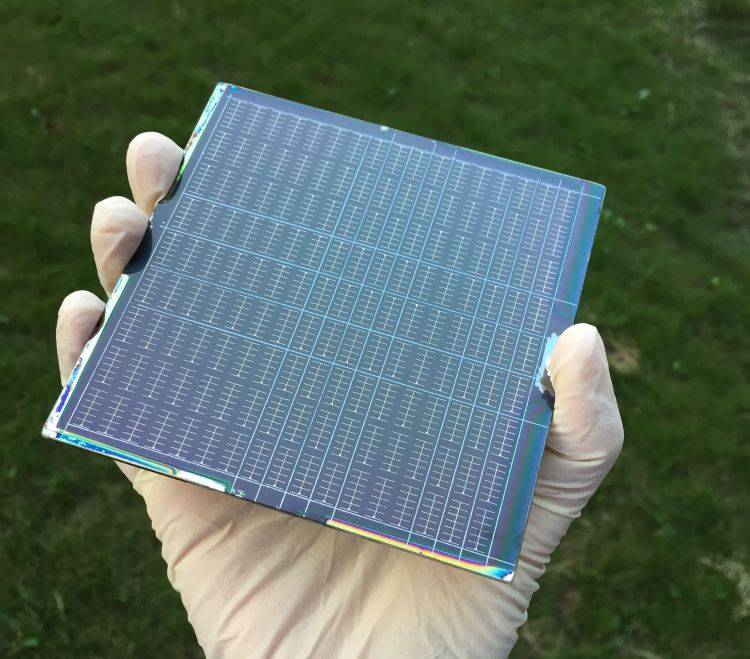

As células solares aproveitam o poder da tecnologia de película fina para transformar a energia luminosa em eletricidade. Esta conceção complexa engloba várias camadas-chave, cada uma desempenhando um papel crucial na otimização da eficiência da conversão de energia.

A camada primária é a camada de absorção de luz, que capta os raios solares e os converte em energia eléctrica. Esta camada é normalmente composta por materiais como o silício amorfo, o telureto de cádmio ou o seleneto de cobre, índio e gálio, cada um deles escolhido pelos seus espectros de absorção e eficiências de conversão únicos.

Em seguida, as películas condutoras transparentes (TCF) são essenciais para conduzir a corrente eléctrica gerada para os terminais de saída. Estas películas, muitas vezes feitas de óxido de índio e estanho (ITO) ou óxido de zinco dopado, devem ser altamente transparentes para maximizar a absorção de luz, mantendo uma excelente condutividade eléctrica.

As camadas protectoras, como os revestimentos antirreflexo e as películas de barreira, também fazem parte integrante da conceção. Os revestimentos antirreflexo reduzem a perda de luz ao minimizar a reflexão, aumentando assim a eficiência global da célula solar. As películas de barreira, por outro lado, protegem as camadas internas sensíveis de factores ambientais como a humidade e o oxigénio, que podem degradar o desempenho ao longo do tempo.

A interação destas camadas é meticulosamente concebida para garantir que cada uma contribui de forma óptima para o desempenho da célula solar. Esta abordagem multi-camadas não só aumenta a eficiência da conversão de energia, como também prolonga a vida útil da célula solar, tornando a tecnologia de película fina numa pedra angular dos sistemas fotovoltaicos modernos.

Conceção de películas finas para revestimentos ópticos

Os revestimentos ópticos, como os revestimentos antirreflexo, são meticulosamente concebidos para aproveitar os princípios da interferência da luz e das estruturas multicamadas, melhorando assim a transmissão e minimizando a reflexão. Estes revestimentos são parte integrante de uma miríade de aplicações, desde a eletrónica de consumo a instrumentos científicos avançados. Os materiais de base utilizados nestes revestimentos incluem frequentemente dióxido de silício (SiO2) e fluoreto de magnésio (MgF2), que são escolhidos pelas suas propriedades ópticas distintas e compatibilidade com várias técnicas de deposição.

A conceção de revestimentos ópticos vai além da mera seleção de materiais; envolve uma interação sofisticada de espessuras de camadas e índices de refração. Por exemplo, os Reflectores de Bragg Distribuídos (DBR) são um excelente exemplo em que são depositadas camadas alternadas de materiais de índice de refração elevado e baixo para obter uma elevada refletividade. A técnica de deposição em ângulo oblíquo é frequentemente utilizada para criar estas camadas, resultando em reflectividades que se aproximam das previsões teóricas, como um DBR de material único com três períodos que atinge uma refletividade de 72,7%.

Além disso, os revestimentos ópticos não se limitam a aplicações estáticas. São essenciais em ambientes dinâmicos, como os ecrãs flexíveis, em que o revestimento tem de manter a sua integridade e desempenho sob tensões mecânicas variáveis. Esta adaptabilidade sublinha a versatilidade e a robustez dos revestimentos ópticos na tecnologia moderna.

Essencialmente, a conceção de revestimentos ópticos de película fina é uma mistura subtil de precisão científica e aplicação prática, garantindo que cada camada contribui de forma óptima para o desempenho ótico global. Esta abordagem meticulosa garante que os revestimentos não só satisfazem como excedem os requisitos funcionais das aplicações a que se destinam.

Considerações sobre a conceção de sistemas de película fina

Seleção de materiais

A escolha dos materiais é fundamental para o êxito da conceção de películas finas, uma vez que influencia diretamente o desempenho e a funcionalidade da película. Devem ser considerados vários factores críticos durante a seleção do material, incluindo as propriedades físicas e químicas dos materiais, a sua compatibilidade com o substrato e as potenciais interações que podem ocorrer durante o processo de deposição.

Propriedades físicas e químicas

As propriedades físicas e químicas dos materiais são fundamentais para o processo de conceção. Estas propriedades podem incluir:

- Propriedades ópticas: Transparência, refletividade e absorvância, que são cruciais para aplicações como revestimentos ópticos e células solares.

- Propriedades eléctricas: Condutividade e resistividade, essenciais para aplicações electrónicas e fotovoltaicas.

- Propriedades mecânicas: Dureza, flexibilidade e resistência ao desgaste, que são importantes para a durabilidade e fiabilidade.

Compatibilidade com os substratos

A compatibilidade com o substrato é outra consideração fundamental. O material do substrato pode afetar significativamente a adesão e a estabilidade da película fina. Os materiais de substrato comuns incluem:

- Silício: Amplamente utilizado em aplicações de semicondutores.

- Vidro: Muito utilizado em aplicações ópticas e de visualização.

- Plástico: Utilizados em eletrónica flexível e embalagens.

Interações potenciais durante a deposição

As potenciais interações durante a deposição podem levar a variações nas propriedades da película. Técnicas como a deposição física de vapor (PVD), a deposição química de vapor (CVD) e o método de solução têm impactos únicos nas interações dos materiais. Por exemplo:

- PVD: Normalmente, resulta em películas de alta qualidade com boa aderência, mas pode exigir condições de vácuo.

- CVD: Permite a deposição de compostos complexos, mas pode envolver temperaturas elevadas e reacções químicas.

- Método de solução: Oferece uma abordagem económica para a produção em larga escala, mas pode exigir um pós-tratamento para um desempenho ótimo.

Selecionando cuidadosamente os materiais e considerando estes factores, os engenheiros podem conceber películas finas que satisfaçam requisitos de desempenho específicos e necessidades de aplicação.

Otimização do processo de preparação

O processo de deposição é um determinante crítico da qualidade da película, necessitando de uma otimização meticulosa para se alinhar com as propriedades desejadas da película. Esta otimização envolve uma abordagem dupla: seleção de técnicas de deposição adequadas e afinação dos parâmetros-chave do processo.

Técnicas de deposição

Estão disponíveis várias técnicas de deposição, cada uma delas adequada a diferentes materiais e aplicações. Os métodos mais comuns incluem:

- Deposição Física de Vapor (PVD): Adequado para películas densas e de alta qualidade, frequentemente utilizadas em aplicações que requerem excelentes propriedades mecânicas e eléctricas.

- Deposição química de vapor (CVD): Ideal para películas complexas e a alta temperatura, oferecendo um controlo preciso da composição e da espessura da película.

- Método de solução: Preferível para revestimentos de grandes áreas e substratos flexíveis, permitindo a deposição de películas com diversas funcionalidades.

Parâmetros do processo

O ajuste fino dos parâmetros do processo é essencial para obter caraterísticas óptimas da película. Os principais parâmetros incluem:

| Parâmetro | Impacto na qualidade da película |

|---|---|

| Temperatura | Influencia a adesão, a densidade e a tensão da película. As temperaturas mais elevadas resultam frequentemente em películas mais densas e com menos tensão, mas também podem provocar danos no substrato. |

| Pressão | Afecta o percurso livre médio das partículas, influenciando a densidade e a uniformidade da película. As pressões mais baixas resultam normalmente em películas mais densas, enquanto as pressões mais elevadas podem melhorar a aderência da película. |

| Atmosfera | Determina o ambiente químico da película, afectando a sua composição e propriedades. As atmosferas controladas (por exemplo, gases inertes) são frequentemente utilizadas para evitar reacções indesejadas. |

Selecionando cuidadosamente a técnica de deposição e optimizando estes parâmetros, é possível obter películas com as propriedades ópticas, eléctricas e mecânicas desejadas, garantindo a sua adequação a uma vasta gama de aplicações.

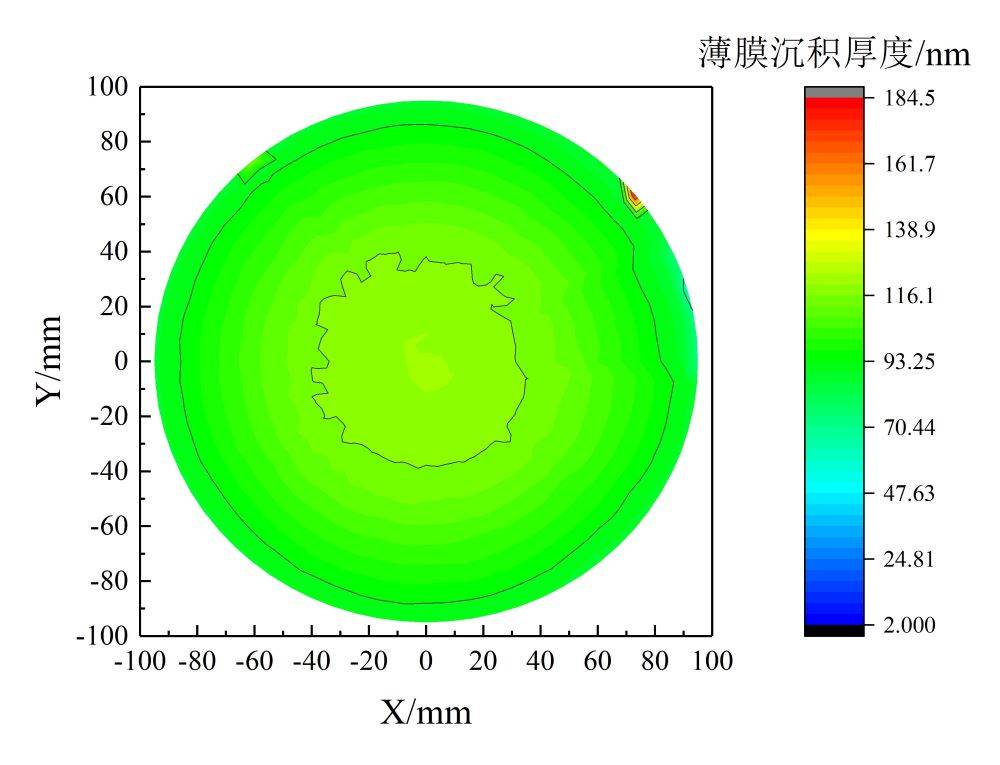

Espessura e uniformidade da película

Manter um controlo preciso da espessura da película é fundamental para garantir a fiabilidade funcional e a consistência dos sistemas de película fina. Camadas de película irregulares podem levar a uma miríade de problemas, incluindo um desempenho instável e potenciais danos no equipamento. Isto é particularmente crítico em aplicações em que a homogeneidade na espessura do revestimento depositado é essencial.

Por exemplo, no fabrico de células solares, mesmo a mais pequena variação na espessura da película pode afetar significativamente a eficiência da conversão de energia. Do mesmo modo, nos revestimentos ópticos, a espessura não uniforme da película pode causar diferenças nas propriedades ópticas do material, afectando assim o desempenho do produto final.

Para obter uma espessura e uniformidade ideais da película, é necessário gerir vários factores, como a taxa de deposição, a temperatura e outros parâmetros do processo. Para películas finas, uma taxa de deposição moderada é frequentemente suficiente, enquanto que para películas mais espessas, pode ser necessária uma taxa de deposição mais rápida. O objetivo é encontrar um equilíbrio entre as exigências de velocidade e a necessidade de um controlo preciso da espessura da película.

| Fator | Impacto na Espessura e Uniformidade da Película |

|---|---|

| Taxa de deposição | Controla a velocidade a que a película é depositada, afectando a espessura e a uniformidade. |

| Temperatura | Influencia a microestrutura e a aderência da película, sendo fundamental para manter a espessura uniforme. |

| Parâmetros do processo | Inclui factores como a pressão e a atmosfera, que devem ser optimizados para garantir uma qualidade consistente da película. |

Compreender os requisitos específicos da aplicação é crucial para evitar a sobre ou subespecificação da uniformidade. Isto envolve um conhecimento profundo das propriedades desejadas da película, como o índice de refração, e a forma como interagem com o substrato e outras camadas do sistema. A adesão adequada entre a película fina e o substrato também é vital para evitar a delaminação, que pode resultar na falha do produto. Factores como a técnica de deposição, a preparação do substrato e os tratamentos interfaciais desempenham um papel importante na obtenção desta adesão.

Processo de pós-tratamento

Os processos de pós-tratamento desempenham um papel fundamental no aperfeiçoamento do desempenho e da estabilidade das películas finas. Técnicas como orecozimento eescarificação são normalmente utilizadas para melhorar estas propriedades. O recozimento, por exemplo, consiste em aquecer a película a uma temperatura específica e depois arrefecê-la lentamente, o que pode reduzir as tensões internas e melhorar a integridade estrutural da película. Por outro lado, a gravação é utilizada para criar padrões precisos ou dividir a película em secções mais pequenas, frequentemente necessárias para aplicações como as células solares.

Estes processos de pós-tratamento podem alterar significativamente a microestrutura e as propriedades da película. Por exemplo, o recozimento pode levar à recristalização de grãos, melhorando a resistência mecânica e a condutividade eléctrica da película. Da mesma forma, a gravação pode melhorar a flexibilidade e a adesão da película ao substrato. No entanto, estas vantagens implicam a necessidade de ajustes cuidadosos com base nos requisitos específicos da aplicação.

| Processo | Descrição | Impacto nas propriedades da película |

|---|---|---|

| Recozimento | Aquecimento e arrefecimento lento | Aumenta a integridade estrutural, reduz as tensões internas, melhora a resistência mecânica e a condutividade eléctrica |

| Riscagem | Criação de padrões precisos ou divisão em secções | Melhora a flexibilidade e a aderência, necessárias para aplicações como as células solares |

A escolha do processo de pós-tratamento e os parâmetros envolvidos, como a temperatura e a duração do recozimento, ou a precisão da gravação, devem ser meticulosamente adaptados à utilização pretendida para a película. Isto garante que a película não só satisfaz como excede as expectativas de desempenho estabelecidas na fase inicial de conceção.

Testes funcionais e avaliação

Após a conclusão da fase de conceção, é imperativo submeter o sistema de película fina a testes e avaliações funcionais rigorosos. Esta etapa crítica garante que o sistema não só satisfaz como excede as expectativas de desempenho predefinidas. O regime de testes engloba um conjunto abrangente de avaliações, cada uma meticulosamente concebida para sondar diferentes aspectos da funcionalidade da película.

Principais testes na avaliação funcional

-

Testes ópticos: Envolve a medição das propriedades ópticas da película, como a transmitância, a reflectância e a absorvância. Estes parâmetros são cruciais, especialmente em aplicações como revestimentos ópticos e células solares, onde a gestão precisa da luz é essencial.

-

Testes eléctricos: As propriedades eléctricas da película, incluindo a condutividade e a resistividade, são avaliadas para garantir que estão em conformidade com as especificações do projeto. Isto é particularmente importante em aplicações electrónicas em que a película actua como um componente em circuitos.

-

Testes ambientais: Para validar a durabilidade e a estabilidade da película, esta é exposta a várias condições ambientais. Estes testes simulam cenários do mundo real, como flutuações de temperatura, humidade e exposição a produtos químicos, para avaliar a resistência da película.

Importância de uma avaliação exaustiva

A exaustividade destes testes é fundamental. Quaisquer deficiências detectadas durante esta fase podem ser resolvidas antes de o sistema de película ser implementado, atenuando assim as potenciais falhas e aumentando a fiabilidade global. Cada teste fornece dados valiosos que contribuem para a otimização do desempenho da película, garantindo o seu funcionamento ideal na aplicação pretendida.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Vidro Ótico de Cal Sódica Flutuante para Uso Laboratorial

- Vidro com Revestimento Antirreflexo AR de 400-700nm

- Placa de Vidro de Quartzo Óptico Resistente a Altas Temperaturas

Artigos relacionados

- Compreender a PECVD: Um Guia para Deposição de Vapor Químico Melhorado por Plasma

- Vantagens e Desvantagens da Deposição Química de Vapor (CVD)

- Um guia completo para a manutenção de equipamento PECVD

- Introdução à deposição química de vapor (CVD)

- Porque é que o PECVD é essencial para o fabrico de dispositivos microelectrónicos