Você abre a porta do forno, cheio de expectativa. E lá está novamente: outra peça rachada. Aquele componente intrincado que você passou dias projetando, moendo o pó e prensando cuidadosamente está arruinado. Uma pequena fissura, formada durante a sinterização, acabou de invalidar uma semana de trabalho. É uma história frustrantemente comum em laboratórios de ciência de materiais e instalações de fabricação avançada.

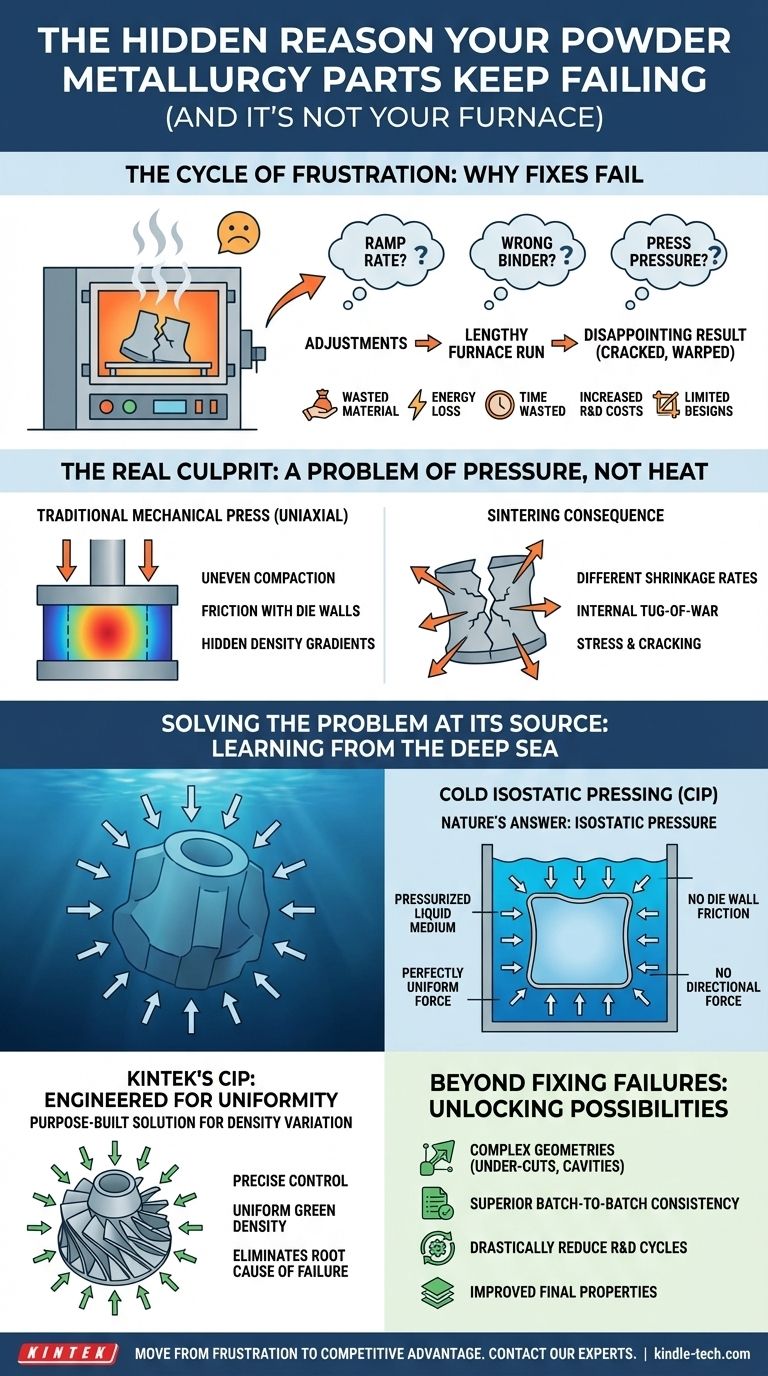

O Ciclo da Frustração: Por Que Nossas Correções Não Funcionam?

Se essa cena é familiar, você provavelmente já passou pela mesma toca de coelho de solução de problemas. Você começa a questionar cada etapa do seu processo:

- "A taxa de rampa de sinterização foi muito agressiva? Vamos tentar um ciclo mais lento e longo."

- "Usamos o aglutinante errado, ou o lote de pó era inconsistente?"

- "Talvez precisemos ajustar a pressão em nossa prensa mecânica."

Cada tentativa de correção envolve ajustes tediosos e outra corrida de forno longa e cara, apenas para, muitas vezes, produzir o mesmo resultado decepcionante: peças empenadas, rachadas ou inconsistentes.

Isso não é apenas uma dor de cabeça técnica; é um problema de negócios significativo. Cada peça falha representa material desperdiçado, energia e tempo valioso do técnico. Prazos de projetos são adiados, custos de P&D disparam e sua capacidade de produzir componentes confiáveis e de alto desempenho é questionada. Você começa a evitar designs complexos, sabendo que o risco de falha é muito alto.

O Verdadeiro Culpado: Um Problema de Pressão, Não de Calor

E se o problema não for o processo de sinterização? E se a falha fatal foi travada em sua peça antes que ela entrasse no forno?

A causa raiz dessas falhas é quase sempre a densidade não uniforme.

Quando você usa uma prensa mecânica tradicional, que aplica força de uma ou duas direções (unidirecionalmente), o pó não se compacta uniformemente. Pense em arrumar uma mala: quando você pressiona de cima, as roupas no centro ficam bem compactadas, mas as roupas nas laterais e nos cantos permanecem mais soltas.

O mesmo acontece em uma matriz rígida. O atrito entre o pó e as paredes da matriz impede que a pressão seja distribuída igualmente. Isso cria "pontos apertados" de alta densidade ocultos e "pontos soltos" de baixa densidade em toda a peça.

Durante a sinterização, essas diferentes zonas de densidade encolhem em taxas diferentes. As áreas de alta densidade encolhem menos e as áreas de baixa densidade encolhem mais. Isso cria uma guerra interna, gerando uma tensão imensa que sua peça simplesmente não consegue suportar. O resultado é a rachadura que você vê ao abrir a porta do forno.

É por isso que seus ajustes de sinterização geralmente falham. Você está tentando gerenciar um sintoma — rachaduras pelo calor — enquanto a doença — densidade desigual pela prensagem — permanece sem tratamento.

Resolvendo o Problema em Sua Origem: Aprendendo com o Fundo do Mar

Para prevenir esse conflito interno, você deve formar uma peça com densidade excepcionalmente uniforme desde o início. A questão é: como aplicar pressão perfeitamente uniforme a uma forma complexa?

A natureza já tem a resposta: pressão isostática. Um objeto submerso profundamente no oceano é comprimido pela pressão da água igualmente de todas as direções — superior, inferior e todos os lados.

A Prensagem Isostática a Frio (CIP) é a tecnologia que aproveita esse princípio fundamental para a fabricação.

Um CIP funciona colocando seu molde flexível preenchido com pó em uma câmara de líquido. Esse líquido é então pressurizado, transmitindo essa força de forma perfeita e uniforme a cada ponto da superfície do molde. É como uma versão controlada da pressão do fundo do mar. Não há paredes de matriz para causar atrito e nenhuma força direcional para criar gradientes de densidade.

CIP da KINTEK: Projetado para Uniformidade

Isso não é um feliz acidente; é por design. Uma Prensa Isostática a Frio não é apenas mais um equipamento de laboratório; é uma solução projetada especificamente para o problema fundamental da variação de densidade.

Os sistemas CIP da KINTEK são projetados para lhe dar controle preciso sobre esse processo. Eles usam um meio fluido de alta pressão para garantir que cada partícula em seu componente — seja uma haste simples ou uma lâmina de turbina complexa com canais internos — experimente a mesma força compressiva exata.

O resultado é uma peça "verde" livre das tensões ocultas causadas pela compactação desigual. Você eliminou a causa raiz da falha de sinterização antes mesmo que a peça esquentasse.

Além de Corrigir Falhas: Desbloqueando Novas Possibilidades de Fabricação

Assim que você parar de lutar contra resultados inconsistentes, um novo mundo de oportunidades se abre. Resolver o problema da densidade não é apenas reduzir as taxas de sucata; é elevar o que seu laboratório ou linha de produção é capaz de alcançar.

Com um processo CIP confiável, você pode:

- Fabricar com confiança geometrias complexas — como peças com rebaixos, cavidades internas ou longas relações de aspecto — que são impossíveis com a prensagem em matriz tradicional.

- Alcançar consistência superior de lote para lote, o que é crucial para aplicações em aeroespacial, implantes médicos e eletrônicos de alto desempenho.

- Reduzir drasticamente os ciclos de P&D, pois você não está mais perdendo tempo em solução de problemas iterativa e pode passar do design para protótipos confiáveis muito mais rapidamente.

- Melhorar as propriedades finais de seus componentes, pois a densidade verde uniforme leva a propriedades de material mais previsíveis e homogêneas após a sinterização.

Resolver esse problema persistente transforma seu processo de uma fonte de frustração para uma fonte de vantagem competitiva. Ele o capacita a assumir os projetos ambiciosos que antes considerava muito arriscados.

Essa mudança fundamental de combater sintomas para abordar a causa raiz é o que separa bons resultados de inovação revolucionária. Quer você esteja desenvolvendo cerâmicas de próxima geração, ligas metálicas de alta resistência ou polímeros avançados, a formação consistente de materiais é a base do sucesso. Nossa equipe de especialistas entende profundamente esses desafios e pode ajudá-lo a determinar o processo preciso que seu projeto exige. Vamos discutir como transformar seu processamento de materiais de um ponto de frustração em uma vantagem competitiva. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina de Montagem a Frio a Vácuo para Preparação de Amostras

Artigos relacionados

- Tecnologia de prensagem isostática na produção de baterias de estado sólido

- Prensagem isostática a frio (CIP): Um processo comprovado para o fabrico de peças de elevado desempenho

- As vantagens da utilização da prensagem isostática no fabrico

- Prensa Isostática a Frio para Laboratório Elétrico (CIP): Aplicações, benefícios e personalização

- Compreender a prensagem isostática a frio e as suas aplicações