Introdução

A prensagem isostática é um método de compactação de materiais em pó ou granulados numa forma e densidade desejadas. Este processo envolve a aplicação de pressão uniforme em todas as direcções sobre o material, normalmente utilizando um meio fluido, como gás ou líquido. A prensagem isostática é normalmente utilizada no fabrico de cerâmica, metais e materiais compósitos. No campo dos sensores de oxigénio, a prensagem isostática é uma técnica popular para produzir sensores fiáveis e de alta qualidade com excelente sensibilidade e estabilidade. Neste artigo, vamos explorar as vantagens da utilização da prensagem isostática para sensores de oxigénio.

Índice

- Introdução

- O que é a prensagem isostática

- Tipos de prensagem isostática

- Vantagens da prensagem isostática

- Densidade uniforme e precisão melhorada

- Maior resistência e durabilidade

- Produção económica

- Formas complexas de sensores

- Escalabilidade e eficiência

- Possibilidades de liga melhoradas

- Maior resistência ao desgaste e à corrosão

- Baixo custo de ferramentas

- Redução das soldaduras

- Consistência das propriedades mecânicas

- Sensores de oxigénio

- Vantagens da utilização da prensagem isostática para sensores de oxigénio

- Conclusão

O que é a prensagem isostática

A prensagem isostática é uma técnica que aplica uma força uniforme e igual em todo o produto, independentemente da sua forma ou tamanho. Este processo é utilizado para criar materiais densos e uniformes que são ideais para uma vasta gama de aplicações. O processo envolve a aplicação de uma pressão igual a um pó compactado para obter uma densidade óptima e uma uniformidade da microestrutura. Através deste processo, a prensa utiliza um gás ou líquido para aplicar força a um recipiente hermeticamente fechado, cheio de pó metálico, utilizando temperaturas elevadas ou ambientes. Estes processos são conhecidos como prensagem isostática a quente e a frio, respetivamente.

Tipos de prensagem isostática

Existem três tipos básicos de prensagem isostática: prensagem isostática a frio (CIP), prensagem isostática a quente (WIP) e prensagem isostática a quente (HIP). A prensagem isostática a frio é aplicada para consolidar pós cerâmicos ou refractários carregados em sacos elastoméricos. A prensagem isostática a quente difere da CIP apenas pelo facto de as formas serem prensadas a uma temperatura quente de cerca de 100°C. A prensagem isostática a quente envolve a aplicação simultânea de temperatura e pressão para obter peças totalmente densas (até 100% de densidade teórica) e é utilizada principalmente para cerâmicas de engenharia que requerem propriedades óptimas para aplicações de elevado desempenho.

Vantagens da prensagem isostática

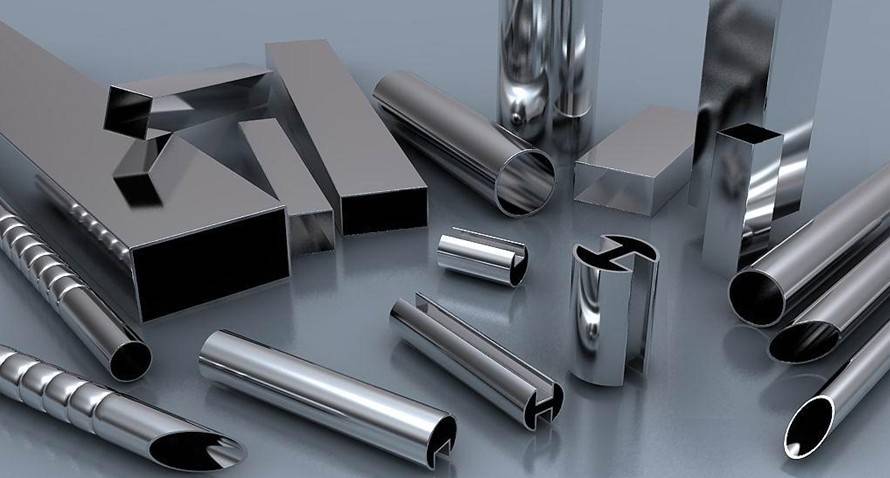

A prensagem isostática tem muitas vantagens em relação a outros métodos de criação de materiais. Permite um maior controlo sobre o produto final, uma maior consistência e uniformidade e a capacidade de criar formas e desenhos mais complexos. Além disso, a prensagem isostática permite um maior controlo sobre a densidade do produto final, o que pode ser crítico em aplicações onde a precisão é fundamental. O pó é compactado com a mesma pressão em todas as direcções e, uma vez que não é necessário lubrificante, é possível obter uma densidade elevada e uniforme. O processo elimina muitas das restrições que limitam a geometria das peças compactadas unidireccionalmente em moldes rígidos. É aplicável a materiais caros e difíceis de compactar, tais como superligas, titânio, aços para ferramentas, aço inoxidável e berílio, com uma utilização de material altamente eficiente.

Aplicações da prensagem isostática

A prensagem isostática é amplamente utilizada em muitas indústrias, como a farmacêutica, a de explosivos, a química, a alimentar, a de combustível nuclear e a de ferrites. É uma das máquinas de processamento farmacêutico mais utilizadas. A utilização deste sistema de pressurização assegura uma pressão de compactação uniforme em toda a massa de pó e uma distribuição homogénea da densidade no produto final. O rápido crescimento da indústria aeroespacial e de defesa está a contribuir significativamente para o crescimento do mercado da prensagem isostática. Na indústria aeroespacial, é utilizada para o fabrico de peças fundidas aeroespaciais, componentes de motores de aviões a jato e pás de turbinas. Na indústria da defesa, é utilizada na produção de materiais à prova de bala, peças de armas e outros.

Em resumo, a prensagem isostática é uma técnica importante utilizada para criar materiais densos e uniformes com maior controlo sobre o produto final, maior consistência e uniformidade. É aplicável a materiais caros e difíceis de compactar, com uma utilização de material altamente eficiente. Tem muitas aplicações em várias indústrias, como a farmacêutica, de explosivos, química, alimentar, de combustível nuclear e de ferrites.

Tipos de prensagem isostática

A prensagem isostática tem dois tipos principais: Prensagem isostática a frio (CIP) e Prensagem isostática a quente (HIP). A principal diferença entre os dois é a temperatura e a pressão aplicadas durante o processo.

Prensagem isostática a frio (CIP)

A prensagem isostática a frio envolve a compactação de um pó seco ou semi-seco num molde elastomérico submerso num líquido pressurizado. É efectuada à temperatura ambiente e é normalmente utilizada para produzir peças que não são sujeitas a temperaturas ou pressões elevadas. O CIP é utilizado para consolidar pós cerâmicos ou refractários carregados em sacos elastoméricos. É o método preferido para materiais sensíveis à temperatura, como cerâmica, pós metálicos, etc. A CIP também é adequada para a produção de baixo volume de peças especiais, para prototipagem e para investigação e desenvolvimento. O processo é altamente eficiente e produz componentes que são fortes, duráveis e têm excelentes propriedades eléctricas. A prensagem isostática a frio oferece várias vantagens em relação aos métodos de prensagem convencionais, incluindo maior densidade, uniformidade e estrutura melhorada.

Prensagem isostática a quente (HIP)

A prensagem isostática a quente, por outro lado, é efectuada a altas temperaturas e pressões e é utilizada para produzir componentes que requerem elevada resistência e durabilidade. Envolve temperatura e pressão aplicadas simultaneamente para obter peças totalmente densas, com 100% de densidade teórica, e é utilizada principalmente para cerâmicas de engenharia que requerem propriedades óptimas para aplicações de elevado desempenho. O processo de densificação isostática a quente pode ser dividido em duas fases. Na primeira fase, os defeitos internos e os poros na pressão externa são superiores à resistência do material a altas temperaturas nas condições de deformação plástica, os defeitos e os poros são destruídos, resultando no contacto das superfícies internas entre si. A segunda fase ocorre quando a pressão externa é inferior à resistência do material a altas temperaturas, o material sofre uma fluência a alta temperatura, enquanto o contacto com a superfície da liga é uma penetração mútua, a ligação por difusão, os defeitos e a porosidade são completamente eliminados. A prensagem isostática a quente permite a produção de componentes com densidade uniforme, o que é essencial para obter medições precisas e fiáveis. Além disso, pode ser utilizada para produzir formas e estruturas complexas que seriam difíceis ou impossíveis de obter utilizando outros métodos.

Em resumo, tanto a CIP como a HIP são métodos altamente eficazes de prensagem isostática que produzem componentes com propriedades únicas adequadas a diferentes aplicações. A prensagem isostática a frio é adequada para materiais de baixa temperatura e produção de baixo volume, enquanto a prensagem isostática a quente é adequada para materiais de alta temperatura e aplicações de alto desempenho.

Vantagens da prensagem isostática

Densidade uniforme e precisão melhorada

A prensagem isostática cria uma densidade uniforme do material do sensor, o que melhora a sua precisão e sensibilidade. A pressão uniforme aplicada de todas as direcções elimina a formação de bolsas de ar e defeitos no sensor, que podem afetar o seu desempenho.

Resistência e durabilidade melhoradas

A prensagem isostática melhora a resistência geral e a durabilidade do sensor, tornando-o mais resistente a danos causados pelo manuseamento ou utilização. O processo cria uma densidade uniforme, o que torna o material do sensor mais forte e mais durável.

Produção económica

A prensagem isostática proporciona uma alternativa económica a outros métodos de fabrico, tornando-a uma opção atractiva para as empresas que procuram produzir sensores de oxigénio de alta qualidade sem gastar muito.

Formas complexas de sensores

A prensagem isostática pode ser utilizada para criar formas complexas de sensores que, de outra forma, seriam difíceis de obter utilizando outros métodos de fabrico. A técnica é altamente versátil e pode ser usada para produzir uma ampla gama de formas e dimensões.

Escalabilidade e eficiência

A prensagem isostática é escalável, o que significa que os fabricantes podem criar vários sensores em simultâneo, reduzindo o tempo de produção e aumentando a eficiência. Esta técnica é especialmente útil para produzir grandes quantidades de sensores num curto espaço de tempo.

Possibilidades de liga melhoradas

A prensagem isostática permite o aumento dos elementos de liga sem induzir a segregação no material, permitindo a produção de sensores com propriedades mecânicas melhoradas.

Melhoria da resistência ao desgaste e à corrosão

A prensagem isostática melhora a resistência ao desgaste e à corrosão através da rota PM de prensagem isostática a quente através de revestimento, possibilidades alargadas de liga, controlo do tamanho e forma do grão e produção de microestruturas homogéneas.

Baixo custo de ferramentas

Para pequenas séries de produção, o custo das ferramentas é baixo em comparação com outros métodos de fabrico.

Redução de soldaduras

Os componentes podem ser concebidos e fabricados com uma redução, ou eliminação completa, do número de soldaduras e respectivas inspecções.

Consistência das propriedades mecânicas

A fundição por prensagem isostática a quente melhora a consistência das propriedades mecânicas, aumentando a resistência à tração, a resistência ao impacto e a ductilidade.

De um modo geral, a prensagem isostática é uma ferramenta poderosa no fabrico de sensores de oxigénio, proporcionando inúmeras vantagens que a tornam no método preferido de muitos fabricantes. Oferece maior precisão e sensibilidade, maior resistência e durabilidade, produção económica, escalabilidade e eficiência, e a capacidade de produzir formas e dimensões complexas.

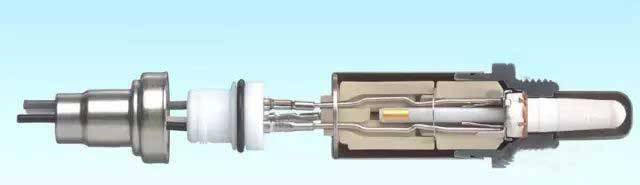

Sensores de oxigénio

Os sensores de oxigénio são componentes essenciais de muitas aplicações industriais e automóveis. São utilizados para monitorizar a quantidade de oxigénio em misturas de gases, o que é fundamental para otimizar os processos de combustão, reduzir as emissões e garantir a segurança. A prensagem isostática é um processo de fabrico crucial utilizado na produção de sensores de oxigénio.

A importância da precisão

Os sensores de oxigénio têm de caber em espaços apertados e ter dimensões precisas para funcionarem corretamente. A prensagem isostática permite a produção de formas complexas com elevada precisão. Esta precisão é crucial para garantir que o sensor de oxigénio funciona de forma precisa e fiável.

Garantia de durabilidade e fiabilidade

A prensagem isostática assegura que o material é comprimido uniformemente, o que resulta num sensor de oxigénio de alta densidade que é mais durável e fiável. O sensor de oxigénio de alta densidade é menos suscetível a danos ou falhas devido a factores ambientais, como a temperatura ou a vibração.

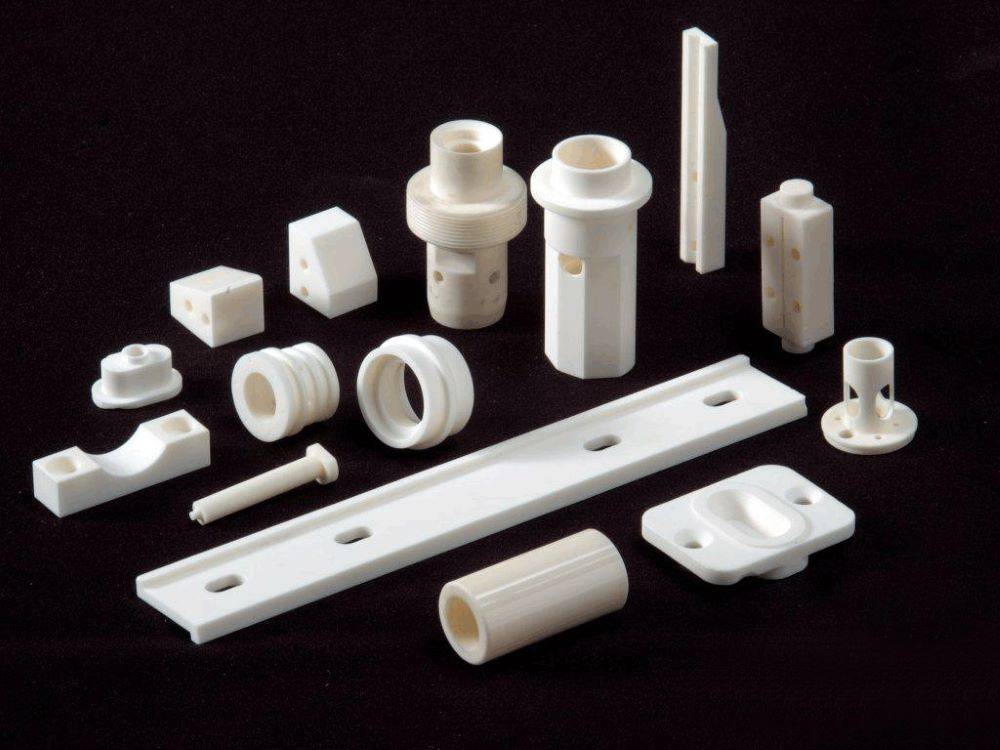

Versatilidade em materiais

A prensagem isostática pode ser utilizada com uma grande variedade de materiais, incluindo cerâmicas e metais, o que a torna um processo de fabrico versátil para sensores de oxigénio. Esta versatilidade permite a produção de sensores de oxigénio que podem resistir a diferentes ambientes e condições.

Geometrias flexíveis

A prensagem isostática pode ser utilizada para criar sensores de oxigénio com uma variedade de geometrias, como formas cilíndricas ou mesmo formas personalizadas, o que a torna um processo flexível para satisfazer vários requisitos de design. Esta flexibilidade permite a produção de sensores de oxigénio que se adaptam a aplicações e ambientes específicos.

Em resumo, a utilização da prensagem isostática para sensores de oxigénio oferece inúmeras vantagens, incluindo precisão, durabilidade, fiabilidade, versatilidade e flexibilidade, o que a torna um processo de fabrico ideal para a produção de sensores de oxigénio de alta qualidade.

Vantagens da utilização da prensagem isostática para sensores de oxigénio

A prensagem isostática é uma técnica de fabrico popular utilizada na produção de sensores de oxigénio de alta qualidade. Este processo envolve a aplicação de pressão igual de todas as direcções a um material em pó, resultando numa estrutura uniforme e densa. Em comparação com outros métodos de produção, a prensagem isostática oferece várias vantagens para o fabrico de sensores de oxigénio.

Dimensões exactas

A prensagem isostática permite a produção de sensores com dimensões precisas, o que é crucial para medições exactas. Esta técnica também resulta numa densidade altamente consistente e uniforme em todo o sensor, o que melhora a sua sensibilidade e durabilidade.

Elevado nível de pureza

A prensagem isostática pode produzir sensores com um nível de pureza mais elevado devido ao risco reduzido de contaminação durante o processo de fabrico. Esta pureza é essencial para sensores de oxigénio utilizados em aplicações críticas, tais como dispositivos médicos.

Versatilidade

A prensagem isostática permite a produção de sensores de formas e tamanhos complexos, tornando-a uma opção versátil para os fabricantes. Esta técnica pode produzir sensores com uma variedade de geometrias, incluindo tubos ocos, blocos e cadinhos.

Consistência

A pressão uniforme aplicada na prensagem isostática resulta numa densidade altamente consistente e uniforme em todo o sensor, o que melhora a sua sensibilidade e durabilidade. Esta consistência é particularmente importante para sensores de oxigénio utilizados em aplicações críticas, tais como dispositivos médicos.

Redução das tensões internas

As vantagens das prensas isostáticas a frio incluem a criação de produtos com densidade uniforme, o que leva a uma redução das tensões internas, eliminando fissuras, deformações e laminações. Também prensam produtos que têm uma "resistência verde" mais elevada, o que permite tolerâncias apertadas, formas complexas e melhor maquinabilidade.

Produção de corpos cerâmicos de alta qualidade

A prensagem isostática em saco seco é um método de produção eficiente para peças pequenas com formas axissimétricas. É utilizada para produzir corpos cerâmicos de alta qualidade para velas de ignição. Uma vez que as ferramentas de borracha estão integradas no aparelho, não são necessárias etapas separadas de imersão e remoção, o que facilita a automatização e permite taxas de produção rápidas.

Em conclusão, as vantagens da utilização da prensagem isostática para sensores de oxigénio tornam-na uma opção atractiva para os fabricantes que procuram produzir sensores de alta qualidade que cumpram as normas rigorosas de várias indústrias. A prensagem isostática permite a produção de sensores com dimensões precisas, um elevado nível de pureza e formas e tamanhos complexos. Também proporciona uma densidade altamente consistente e uniforme em todo o sensor, o que melhora a sua sensibilidade e durabilidade.

Conclusão

Em conclusão,prensagem isostática oferece inúmeras vantagens na produção de sensores de oxigénio. Este método de compactação de pó permite a produção de sensores com densidade e microestrutura uniformes, resultando numa maior precisão e estabilidade dos sensores. A prensagem isostática também permite a produção de formas e tamanhos complexos, tornando-a ideal para o fabrico de sensores de oxigénio com designs complexos. Além disso, a prensagem isostática pode ser efectuada com vários materiais, aumentando ainda mais a versatilidade deste método. Em geral, a utilização da prensagem isostática para sensores de oxigénio resulta em produtos de maior qualidade e mais fiáveis, tornando-a uma escolha popular na indústria.

Produtos relacionados

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

Artigos relacionados

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos

- Como as prensas isostáticas melhoram a eficiência do processamento de materiais

- Etapas de funcionamento da prensa isostática automática

- Tecnologia de prensagem isostática na produção de baterias de estado sólido

- Guia completo para moldes de prensagem isostática: Tipos, processos e aplicações