Introdução ao PECVD em MEMS

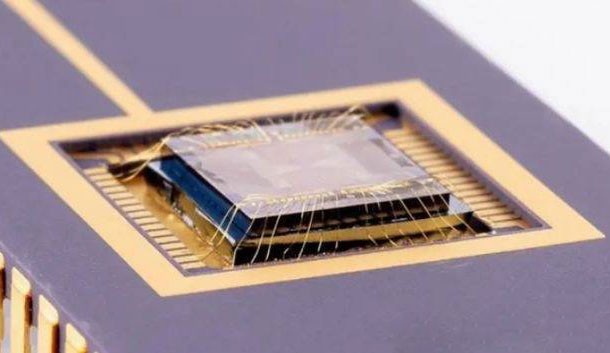

Papel do PECVD nos dispositivos MEMS

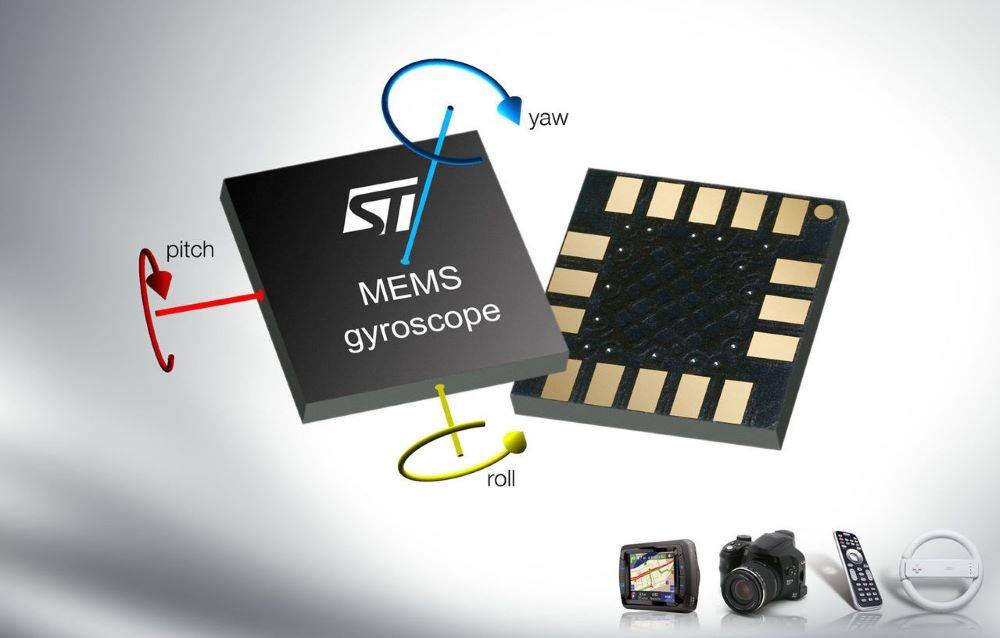

A PECVD (deposição química de vapor enriquecida com plasma) é indispensável para o fabrico de películas de óxido e nitreto de silício de alta qualidade, que são componentes críticos em várias camadas de dispositivos MEMS (sistemas microelectromecânicos). Esta técnica é favorecida pela sua capacidade de depositar películas a temperaturas relativamente baixas, garantindo que as estruturas delicadas dos dispositivos MEMS não sejam comprometidas pelo calor excessivo.

A importância da PECVD na indústria de semicondutores vai além dos MEMS e inclui uma vasta gama de aplicações, tais como dispositivos microelectrónicos, células fotovoltaicas e painéis de visualização. As suas vantagens incluem uma excelente uniformidade da película, um elevado rendimento e a capacidade de processar materiais a temperaturas compatíveis com as camadas metálicas existentes nos dispositivos. Isto torna o PECVD particularmente adequado para as fases finais do fabrico de dispositivos, onde os processos tradicionais de CVD térmico seriam demasiado agressivos.

Nos processos PECVD, os plasmas de descarga luminescente são mantidos dentro de câmaras, facilitando reacções químicas simultâneas em fase de vapor e deposição de película. Este método foi desenvolvido em resposta às exigências rigorosas da tecnologia dos semicondutores, reflectindo a evolução de outros processos baseados em plasma, como a pulverização catódica e a gravação. As primeiras aplicações comerciais do PECVD incluíam, nomeadamente, a deposição a baixa temperatura de películas de nitreto de silício, que eram utilizadas para a passivação e o encapsulamento de dispositivos microelectrónicos totalmente fabricados. A capacidade de depositar nitreto de silício a temperaturas inferiores a 300°C foi um fator de mudança, pois permitiu a proteção de componentes sensíveis sem causar degradação térmica.

Como a procura de dispositivos electrónicos avançados continua a aumentar, o papel do PECVD na indústria de semicondutores está prestes a tornar-se ainda mais importante. A sua capacidade de equilibrar a qualidade da película com a eficiência do processo torna-a uma ferramenta essencial para o futuro da MEMS e de outras tecnologias de microfabricação.

Comparação com outros métodos de deposição

O PECVD (Plasma-Enhanced Chemical Vapor Deposition) destaca-se entre outros métodos de deposição devido às suas capacidades únicas de controlo da temperatura e compatibilidade com camadas metálicas existentes. Ao contrário dos métodos tradicionais de CVD (Chemical Vapor Deposition), o PECVD funciona a temperaturas mais baixas, normalmente entre 150°C e 400°C, o que é crucial para preservar a integridade das estruturas metálicas pré-existentes nos dispositivos MEMS. Esta gama de temperaturas permite a deposição de películas de óxido e nitreto de silício de elevada qualidade sem causar danos térmicos em componentes sensíveis.

Além disso, a capacidade do PECVD para controlar o processo de deposição através de parâmetros ajustáveis, como a potência de RF, os caudais de gás e a pressão da câmara, aumenta ainda mais a sua versatilidade. Esta flexibilidade garante que as películas depositadas podem ser adaptadas para satisfazer requisitos específicos de propriedades eléctricas, mecânicas e térmicas, tornando o PECVD uma escolha ideal para as necessidades complexas do fabrico de MEMS.

| Método de deposição | Faixa de temperatura | Compatibilidade com camadas metálicas | Ajustabilidade |

|---|---|---|---|

| PECVD | 150°C - 400°C | Alta | Alta |

| CVD tradicional | 400°C - 1000°C | Baixa | Baixa |

Em resumo, o funcionamento a baixa temperatura e a elevada capacidade de ajuste do PECVD tornam-no superior para dispositivos MEMS que requerem um controlo preciso das propriedades da película e a proteção das camadas metálicas existentes.

Componentes do equipamento PECVD

Elétrodo de RF e elétrodo de bolacha

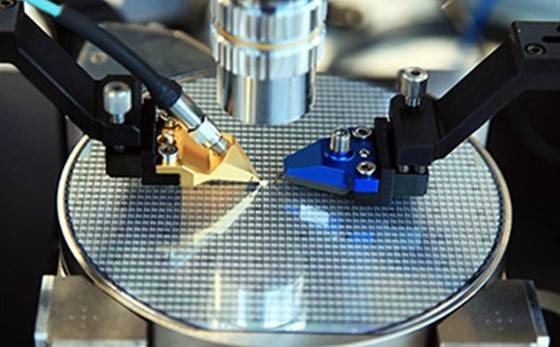

No contexto do PECVD (deposição de vapor químico enriquecido com plasma) para dispositivos MEMS (sistemas micro-electro-mecânicos), o elétrodo de RF (radiofrequência) e o elétrodo de bolacha desempenham papéis fundamentais no processo de deposição. O elétrodo de RF foi especificamente concebido para decompor os gases da matéria-prima num estado de plasma. Este plasma, rico em espécies reactivas, é essencial para a deposição uniforme e controlada de películas de óxido e nitreto de silício. A capacidade do elétrodo de RF para ionizar os gases de forma eficiente garante que o plasma resultante tem a energia necessária para facilitar as reacções químicas a temperaturas mais baixas, o que é crucial para manter a integridade estrutural dos dispositivos MEMS.

Por outro lado, o elétrodo de bolacha tem uma dupla função: actua como um suporte para a bolacha e fornece o aquecimento necessário para manter as condições de deposição ideais. A função de aquecimento do elétrodo de bolacha é fundamental, uma vez que ajuda a controlar a temperatura da bolacha, o que, por sua vez, influencia a taxa de crescimento e a qualidade das películas depositadas. Ao manter uma temperatura constante, o elétrodo de bolacha assegura que as propriedades da película, como a espessura e a uniformidade, são optimizadas. Esta dupla funcionalidade do elétrodo de bolacha sublinha a sua importância no processo PECVD, tornando-o um componente indispensável para obter revestimentos de alta qualidade em dispositivos MEMS.

Bomba de vácuo e gás de matéria-prima

A bomba de vácuo no equipamento PECVD desempenha um papel fundamental no controlo do fluxo de gás dentro da câmara, garantindo que o ambiente permanece propício à decomposição e subsequente formação das películas desejadas. Este componente crítico não só mantém os níveis de vácuo necessários, como também ajuda na decomposição de gases, facilitando a criação eficiente de plasma.

Os gases das matérias-primas, como o silano (SiH4), o óxido nitroso (N2O) e o azoto (N2), são indispensáveis para o processo de formação da película. Estes gases são cuidadosamente introduzidos na câmara e submetidos à energia do elétrodo RF, decompondo-se nos seus átomos e moléculas constituintes. Este estado de plasma é essencial para a deposição de películas de óxido e nitreto de silício de alta qualidade nos dispositivos MEMS.

| Gás | Papel na formação da película |

|---|---|

| SiH4 | Fornece átomos de silício para a formação de películas à base de silício. |

| N2O | Fornece oxigénio e azoto para a criação de películas de óxido e nitreto de silício. |

| N2 | Aumenta o teor de azoto nas películas, influenciando as suas propriedades mecânicas. |

O controlo preciso do fluxo de gás e a decomposição eficaz destas matérias-primas são fundamentais para obter películas uniformes e de alta qualidade. Qualquer desvio na composição do gás ou na taxa de fluxo pode levar a variações nas propriedades da película, afectando assim o desempenho geral e a fiabilidade dos dispositivos MEMS.

Controlo e otimização do processo

Crescimento da película e controlo de qualidade

A taxa de crescimento da película, a concentração dos gases utilizados e a energia de ativação necessária são factores críticos que influenciam significativamente a espessura e a qualidade da película. Estes factores são meticulosamente controlados através da aplicação de potência de RF e da regulação da temperatura da bolacha.

- Taxa de crescimento: A taxa de crescimento da película é diretamente proporcional à potência de RF aplicada. Uma potência de RF mais elevada acelera a decomposição dos gases das matérias-primas em plasma, acelerando assim o processo de deposição.

- Concentração de gás: A concentração de gases como SiH4, N2O e N2 desempenha um papel fundamental. As concentrações óptimas garantem que a película não só é suficientemente espessa, como também possui as propriedades desejadas, tais como densidade e uniformidade.

- Energia de ativação: Esta é a energia necessária para iniciar e manter as reacções químicas necessárias para a formação da película. O controlo da energia de ativação através da potência de RF e da temperatura da bolacha garante que as reacções ocorrem de forma eficiente sem comprometer a integridade da película.

Ao afinar estes parâmetros, os fabricantes podem obter películas com espessura precisa e qualidade superior, essenciais para o desempenho e fiabilidade dos dispositivos MEMS.

Otimização de parâmetros para as propriedades desejadas

A otimização dos parâmetros num processo de deposição de vapor químico enriquecido com plasma (PECVD) é essencial para obter as propriedades de película desejadas em dispositivos MEMS (Micro-Electro-Mechanical Systems). Parâmetros-chave como a relação silano/óxido nitroso, a potência de RF, o fluxo de azoto, a pressão da câmara e a temperatura da placa inferior desempenham um papel fundamental neste processo de otimização. Cada um destes parâmetros influencia diretamente as caraterísticas da película, incluindo a sua espessura, uniformidade e propriedades mecânicas.

A relação silano/óxido nitroso é particularmente crítica, uma vez que afecta a composição química da película depositada, influenciando as suas propriedades dieléctricas e estabilidade. O ajuste desta relação pode afinar a capacidade da película para suportar tensões eléctricas e deformações mecânicas, que são cruciais para a fiabilidade operacional dos dispositivos MEMS.

A potência de RF é outro fator significativo, uma vez que controla a entrada de energia no plasma, afectando assim a taxa de crescimento da película e a qualidade da película depositada. Uma potência de RF mais elevada aumenta geralmente a taxa de crescimento, mas também pode levar à formação de defeitos se não for corretamente controlada. O equilíbrio da potência de RF com outros parâmetros garante uma película de alta qualidade e sem defeitos.

O fluxo de azoto, frequentemente utilizado para estabilizar o plasma e controlar a estequiometria da película, é outro parâmetro que requer uma otimização cuidadosa. Um fluxo de azoto adequado garante uma deposição uniforme da película e evita a formação de compostos indesejados, como o nitreto de silício, que podem comprometer as propriedades dieléctricas da película.

A pressão da câmara e a temperatura da placa inferior também são críticas no processo PECVD. A pressão da câmara afecta o caminho livre médio das moléculas de gás, influenciando a uniformidade e a densidade da película depositada. Por outro lado, a temperatura da placa inferior controla o aquecimento do substrato, que é essencial para promover as reacções químicas necessárias à formação da película.

Em resumo, a interação entre estes parâmetros é crucial para obter as propriedades de película desejadas nos dispositivos MEMS. A otimização de cada parâmetro dentro da sua gama adequada garante a produção de películas de óxido e nitreto de silício de alta qualidade, essenciais para o funcionamento fiável dos dispositivos MEMS.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

Artigos relacionados

- Porque é que o PECVD é essencial para o fabrico de dispositivos microelectrónicos

- Máquinas CVD para deposição de película fina

- Comparação do desempenho de PECVD e HPCVD em aplicações de revestimento

- Vantagens e Desvantagens da Deposição Química de Vapor (CVD)

- Compreender a PECVD: Um Guia para Deposição de Vapor Químico Melhorado por Plasma