Introdução ao LPCVD

Definição e importância

A deposição de vapor químico a baixa pressão (LPCVD) é uma tecnologia fundamental no fabrico de semicondutores, desempenhando um papel fulcral na deposição precisa de películas finas nas superfícies das pastilhas. Esta técnica é indispensável para o fabrico de circuitos integrados, garantindo que as camadas aplicadas são uniformes e de elevada qualidade. A importância da LPCVD reside na sua capacidade de depositar vários materiais, como óxido de silício, nitreto de silício e películas metálicas, que são essenciais para melhorar o desempenho, a fiabilidade e a funcionalidade das pastilhas.

No domínio da produção de semicondutores, a precisão e o controlo oferecidos pelo LPCVD não têm paralelo. O processo envolve a introdução de precursores gasosos a baixas pressões, o que aumenta a velocidade de reação e a homogeneidade das películas depositadas. Este controlo meticuloso das reacções químicas garante que as películas finas resultantes estão isentas de defeitos e possuem as propriedades eléctricas e mecânicas desejadas.

Além disso, a LPCVD não se limita à deposição de películas isolantes e protectoras, como o óxido de silício e o nitreto de silício. Também se estende à introdução de átomos de impurezas, como o boro e o fósforo, através de tecnologias de dopagem. Esta capacidade é essencial para modular a condutividade do silício, influenciando assim a velocidade das pastilhas e o consumo de energia. Além disso, a LPCVD é utilizada para a deposição de películas metálicas condutoras, como o tungsténio e o titânio, que são vitais para criar as interligações que facilitam a comunicação dentro do chip.

Em resumo, a LPCVD é uma tecnologia multifacetada que está na base das funcionalidades avançadas dos semicondutores modernos. A sua capacidade de produzir películas finas precisas e de alta qualidade e de modular as propriedades dos materiais torna-a uma ferramenta indispensável na indústria dos semicondutores.

Aplicações na deposição de películas finas

A deposição de vapor químico a baixa pressão (LPCVD) é fundamental para a deposição de uma miríade de películas finas, incluindo óxido de silício, nitreto de silício e películas metálicas, que são indispensáveis para melhorar o desempenho dos chips e garantir a fiabilidade. Estas películas desempenham múltiplas funções críticas nos dispositivos semicondutores, como o isolamento, a proteção e a melhoria da condutividade.

A versatilidade da LPCVD estende-se para além dos semicondutores a várias outras aplicações. Por exemplo, na indústria ótica, o LPCVD é utilizado para criar revestimentos que melhoram propriedades como a transmissão, a refração e a reflexão. Esta tecnologia está por detrás dos filtros ultravioleta (UV) dos óculos graduados e do vidro antirreflexo utilizado em fotografias emolduradas. Além disso, as películas finas de cerâmica produzidas por LPCVD apresentam propriedades anticorrosivas, duras e isolantes, o que as torna ideais para utilização em sensores, circuitos integrados e projectos mais complexos.

Além disso, a capacidade do LPCVD para depositar estruturas ultra-pequenas e "inteligentes" abre novas fronteiras na tecnologia. Isto inclui o desenvolvimento de componentes avançados, como baterias, células solares, sistemas de administração de medicamentos e até computadores quânticos. A precisão e o controlo oferecidos pelo LPCVD garantem que estas estruturas são funcionais e duradouras, ultrapassando os limites do que é possível na tecnologia moderna.

Em resumo, o papel do LPCVD na deposição de películas finas não se limita ao fabrico de semicondutores, mas abrange várias indústrias, contribuindo para o desenvolvimento de materiais e dispositivos inovadores e de elevado desempenho.

Tecnologia LPCVD

Películas de óxido de silício e nitreto de silício

A Deposição Química de Vapor a Baixa Pressão (LPCVD) é conhecida pela sua capacidade de produzir películas de óxido de silício (SiO₂) e nitreto de silício (Si₃N₄) de alta qualidade, indispensáveis para o isolamento e a proteção dos chips semicondutores. Estas películas são cruciais não só pelas suas propriedades dieléctricas, mas também pelas suas caraterísticas mecânicas e químicas robustas.

As películas de nitreto de silício, em particular, têm atraído uma atenção significativa devido às suas aplicações versáteis em sistemas electrónicos e ópticos. Estas películas amorfas exibem uma adesão excecional ao silício (Si) e ao dióxido de silício (SiO₂), tornando-as uma excelente escolha como barreiras de difusão contra moléculas de água e iões de sódio - duas fontes primárias de corrosão e instabilidade na microeletrónica. Esta propriedade é ainda reforçada pela sua elevada estabilidade química e inércia, que são vitais para a conceção de dispositivos bioquímicos e biomédicos fiáveis.

Além disso, as propriedades mecânicas das películas de nitreto de silício são dignas de nota. Possuem valores elevados de dureza (~19 GPa) e módulo de Young (~150 GPa), que são aproximadamente 2-5 e 3 vezes superiores aos do dióxido de silício, respetivamente. Estes atributos contribuem para a sua durabilidade e resistência às tensões mecânicas, tornando-os ideais para revestimentos protectores em circuitos integrados.

No domínio ótico, as películas de nitreto de silício oferecem um elevado índice de refração que pode ser adaptado a várias aplicações, variando entre o do nitreto de silício (nD = 2) e o do silício amorfo (nD = 3,5). Esta capacidade de afinação, combinada com a sua baixa absorção ótica nas gamas espectrais do visível e do infravermelho, torna-os adequados para uma miríade de aplicações ópticas, incluindo revestimentos antirreflexo para células solares de silício, fabrico de guias de ondas ópticas e conceção de novos dispositivos fotónicos e optoelectrónicos.

As propriedades das películas de nitreto de silício dependem também grandemente das condições de deposição, nomeadamente em técnicas como a deposição de vapor químico enriquecido com plasma (PECVD). O PECVD oferece a vantagem de baixas temperaturas de deposição (<400°C), resultando em películas com densidade mínima de pinhole, excelente uniformidade e cobertura superior de degraus. Estas caraterísticas fazem das películas de nitreto de silício depositadas por PECVD uma escolha preferencial para a camada protetora final em circuitos integrados, bem como para aplicações que requerem revestimentos resistentes ao desgaste e à corrosão, passivação de superfícies, isolamento entre camadas e capacitância dieléctrica.

Tecnologia de dopagem

A deposição de vapor químico a baixa pressão (LPCVD) desempenha um papel fundamental no fabrico de semicondutores, introduzindo átomos de impureza, como o boro e o fósforo, no substrato de silício. Este processo, conhecido como dopagem, é essencial para modular a condutividade eléctrica do silício, influenciando assim parâmetros críticos como a velocidade do chip e o consumo de energia.

A dopagem com boro aumenta a condutividade do tipo p, enquanto o fósforo promove a condutividade do tipo n. Estes ajustes são cruciais para criar as propriedades electrónicas necessárias nos dispositivos semicondutores, permitindo caraterísticas como transístores e díodos. O controlo preciso dos níveis de dopagem garante que os chips resultantes podem funcionar eficientemente em condições variáveis, optimizando o desempenho e a utilização de energia.

Além disso, a uniformidade e a precisão das técnicas de dopagem LPCVD são fundamentais. Qualquer variabilidade no processo de dopagem pode levar a inconsistências no desempenho das pastilhas, afectando a fiabilidade geral e o rendimento da produção de semicondutores. Assim, a capacidade do LPCVD para fornecer distribuições homogéneas de dopagem em grandes bolachas é uma vantagem significativa, particularmente no contexto dos modernos circuitos integrados de alta densidade.

Em resumo, a tecnologia de dopagem LPCVD não é apenas um processo aditivo, mas um aspeto fundamental da engenharia de semicondutores, com impacto direto na funcionalidade e eficiência dos produtos electrónicos finais.

Deposição de película metálica

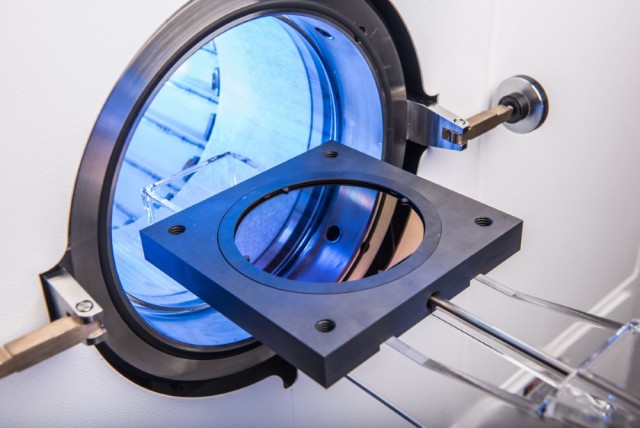

A deposição química de vapor a baixa pressão (LPCVD) desempenha um papel fundamental na deposição de películas metálicas, como o tungsténio e o titânio, que servem de canais condutores críticos para as interligações das pastilhas. Este processo envolve a utilização de iões carregados, frequentemente sob a forma de feixes de electrões, que bombardeiam o material do substrato dentro de uma câmara de vácuo. À medida que os feixes de electrões evaporam o material de origem, este solidifica-se num revestimento metálico fino na superfície do substrato, assegurando uma deposição precisa e uniforme.

As aplicações da deposição de películas metálicas finas são vastas e variadas, abrangendo o fabrico de semicondutores, sistemas de fibra ótica, sistemas laser industriais, eletrónica médica e aplicações ópticas e de imagiologia avançadas. No fabrico de semicondutores, estas películas metálicas são indispensáveis para melhorar a condutividade e a fiabilidade dos circuitos integrados. A técnica de evaporação por feixe de electrões, em particular, oferece uma solução versátil para a deposição de materiais metálicos e dieléctricos, tornando-a adequada para uma série de aplicações, incluindo processos de lift-off, contactos óhmicos, isolamento e revestimentos ópticos.

Uma das principais vantagens da LPCVD na deposição de películas metálicas é a sua capacidade de manter uma baixa pressão na câmara, o que minimiza o risco de reacções químicas entre os gases de fundo e o processo de película. Este ambiente controlado garante a integridade e a elevada qualidade das películas metálicas depositadas, que são essenciais para o desempenho e a longevidade dos dispositivos electrónicos.

Princípios de funcionamento do LPCVD

Controlo da reação química

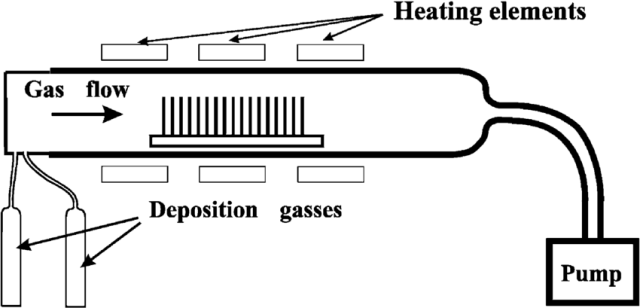

No domínio da Deposição Química de Vapor a Baixa Pressão (LPCVD), a orquestração meticulosa das reacções químicas é fundamental. Este processo depende da gestão precisa de cinco fases críticas: fornecimento de gás, adsorção, reação, deposição e remoção de gás residual. Cada etapa está intrinsecamente ligada, garantindo a formação bem sucedida de películas finas de alta qualidade, essenciais para dispositivos semicondutores.

A fase de fornecimento de gás envolve a introdução de precursores gasosos na câmara de reação a baixa pressão. Este ambiente de baixa pressão é crucial, uma vez que aumenta a velocidade e a homogeneidade das reacções, minimizando a probabilidade de reacções secundárias indesejadas e garantindo uma deposição uniforme da película.

Após o fornecimento de gás, as moléculas precursoras são adsorvidas na superfície do substrato. Este processo de adsorção é um equilíbrio delicado, em que as moléculas devem ligar-se ao substrato sem formar aglomerados que possam perturbar a uniformidade da película.

Uma vez adsorvidas, as moléculas precursoras sofrem reacções químicas para formar novos compostos. Estas reacções são cuidadosamente controladas para garantir que as propriedades desejadas da película, como a espessura, a densidade e a composição, são alcançadas. Segue-se a fase de deposição, em que os produtos da reação se depositam no substrato, formando a película fina.

Finalmente, a fase de remoção do gás residual é essencial para manter a estabilidade do processo. Os gases não reagidos e os subprodutos são purgados da câmara para evitar a contaminação e garantir a pureza da película depositada. Este controlo meticuloso de cada etapa garante a produção de películas finas de alta qualidade que são essenciais para o desempenho e fiabilidade dos dispositivos semicondutores.

Transporte de gás

No domínio da Deposição Química de Vapor a Baixa Pressão (LPCVD), o transporte eficiente de precursores gasosos é um aspeto crítico que influencia diretamente a qualidade e a homogeneidade das películas depositadas. Estes precursores, normalmente introduzidos a pressões significativamente inferiores à atmosférica, desempenham um papel fundamental no aumento da velocidade e uniformidade das reacções químicas que ocorrem na superfície do substrato.

O ambiente de baixa pressão dentro da câmara de LPCVD é meticulosamente controlado para garantir que os precursores gasosos possam difundir-se mais livre e uniformemente através do substrato. Esta difusão é crucial, uma vez que minimiza a probabilidade de pontos quentes de reação, promovendo assim uma espessura e composição de película mais consistentes. A pressão reduzida não só acelera a cinética da reação como também facilita a remoção de subprodutos e gases não reagidos, mantendo a limpeza e a integridade do processo de deposição.

Para ilustrar melhor a importância do transporte de gás no LPCVD, considere os seguintes pontos-chave:

-

Controlo da pressão: A pressão dentro da câmara de LPCVD é normalmente mantida na faixa de 0,1 a 10 Torr. Este regime de baixa pressão permite uma difusão eficiente do gás e minimiza o caminho livre médio das moléculas de gás, assegurando que estas atingem o substrato de forma uniforme.

-

Gestão do fluxo de gás: O controlo preciso dos caudais de gás é essencial. Isto envolve a utilização de controladores de fluxo de massa (MFCs) para medir a introdução de precursores, assegurando que são mantidas concentrações óptimas para as reacções químicas desejadas.

-

Mistura e Homogeneidade: A mistura adequada dos precursores gasosos é conseguida através da conceção do reator LPCVD. Técnicas como o fluxo laminar e a utilização de deflectores ajudam a obter uma distribuição homogénea dos gases, o que é vital para uma deposição uniforme da película.

Ao gerir meticulosamente o transporte e a distribuição dos precursores gasosos, os processos LPCVD podem atingir os elevados níveis de precisão e consistência necessários para o fabrico moderno de semicondutores.

Adsorção e reação

Durante o processo de Deposição Química de Vapor a Baixa Pressão (LPCVD), as moléculas precursoras, que são normalmente compostos gasosos, são introduzidas na câmara de reação a baixa pressão. Estas moléculas migram então em direção ao substrato, que é a superfície onde a película fina será depositada. Ao atingir o substrato, as moléculas precursoras adsorvem-se à sua superfície, aderindo através de forças de van der Waals fracas ou de ligações químicas mais fortes, dependendo da natureza do precursor e do material do substrato.

Uma vez adsorvidas, estas moléculas precursoras são submetidas a uma série de reacções químicas complexas. Estas reacções podem envolver a quebra e a formação de ligações, resultando na transformação das moléculas precursoras em novos compostos que fazem parte integrante da composição da película fina. Por exemplo, na deposição de películas de óxido de silício (SiO₂) ou nitreto de silício (Si₃N₄), as moléculas precursoras reagem com o substrato ou entre si para formar os compostos desejados.

As reacções que ocorrem durante a adsorção são altamente dependentes da temperatura e da pressão dentro da câmara de reação. Normalmente, as temperaturas mais elevadas facilitam reacções mais rápidas e completas, enquanto a baixa pressão ajuda a garantir uma distribuição uniforme das moléculas precursoras e dos produtos da reação. Este ambiente controlado é crucial para a qualidade e consistência da película depositada.

Além disso, a natureza do substrato pode influenciar os processos de adsorção e reação. Por exemplo, um substrato com uma elevada energia de superfície pode atrair e reter as moléculas precursoras de forma mais eficaz, promovendo reacções mais eficientes. Por outro lado, um substrato com uma energia de superfície baixa pode exigir mais moléculas precursoras ou tratamentos de superfície adicionais para atingir o mesmo nível de deposição de película.

Em resumo, as etapas de adsorção e reação na LPCVD são fundamentais para a formação de películas finas de alta qualidade. Ao gerir cuidadosamente as condições na câmara de reação, os fabricantes podem otimizar estes processos para obter as propriedades desejadas da película, que são essenciais para o desempenho e fiabilidade dos dispositivos semicondutores.

Deposição e remoção de gás

No processo de Deposição Química de Vapor a Baixa Pressão (LPCVD), a formação de películas finas no substrato é um passo crítico. Este processo envolve várias fases complexas, começando com a introdução de precursores gasosos, a sua adsorção no substrato e as reacções químicas subsequentes que levam à deposição dos produtos da reação. A deposição em si é um evento meticulosamente controlado, em que os compostos recém-formados assentam uniformemente na superfície do substrato, garantindo a espessura e as propriedades desejadas da película.

No entanto, o processo não está completo sem a remoção dos gases e subprodutos que não reagiram. Estes gases residuais, se não forem geridos de forma eficaz, podem levar a defeitos na película depositada, comprometendo a qualidade e a estabilidade globais do dispositivo semicondutor. Por conseguinte, um sistema robusto de remoção de gases é essencial para manter a integridade do processo LPCVD. Este sistema envolve normalmente a utilização de bombas de vácuo e depuradores que extraem eficazmente os gases que não reagiram, assegurando que o ambiente de deposição permanece estável e propício à formação de películas de elevada qualidade.

A importância da remoção eficaz de gases não pode ser exagerada, uma vez que tem um impacto direto na uniformidade e consistência das películas depositadas. Ao manter um ambiente limpo e controlado, o processo LPCVD pode alcançar a deposição precisa de películas finas necessária para o fabrico avançado de semicondutores, contribuindo para o desempenho e a fiabilidade dos produtos finais de chips.

Tipos de máquinas LPCVD

LPCVD vertical

Os sistemas verticais de deposição de vapor químico a baixa pressão (LPCVD) são conhecidos pela sua excecional uniformidade e produtividade, o que os torna ideais para o fabrico de semicondutores em grande escala. Estes sistemas funcionam a pressões subatmosféricas, permitindo um controlo preciso da temperatura e do fluxo de gás, que são essenciais para obter uma deposição de película fina de alta qualidade. A configuração vertical destes sistemas assegura que a taxa de crescimento é limitada principalmente pela reação da superfície, que é altamente dependente da temperatura. Esta configuração também facilita excelentes uniformidades dentro do wafer, wafer-a-wafer e de execução para execução, que são cruciais para manter a qualidade consistente do produto.

A orientação vertical dos sistemas LPCVD é particularmente vantajosa para a produção em grande escala devido à sua capacidade de lidar com várias bolachas em simultâneo, aumentando assim o rendimento. Esta conceção minimiza o risco de remoção não uniforme da película, que pode ocorrer em sistemas que funcionam a temperaturas extremamente elevadas. Ao manterem condições de processo óptimas, os sistemas LPCVD verticais podem alcançar um equilíbrio entre um elevado rendimento e uma qualidade superior da película, tornando-os indispensáveis no fabrico moderno de semicondutores.

Além disso, o controlo de precisão do processo LPCVD, incluindo o fornecimento de gás, a adsorção, a reação, a deposição e a remoção do gás residual, garante que as películas depositadas cumprem os requisitos rigorosos do fabrico de semicondutores. Este nível de controlo é essencial para a produção de chips de elevado desempenho que são utilizados numa vasta gama de dispositivos electrónicos. A capacidade de depositar várias películas finas, tais como óxido de silício, nitreto de silício e películas metálicas, realça ainda mais a versatilidade e a importância dos sistemas LPCVD verticais na indústria de semicondutores.

LPCVD horizontal

Os sistemas horizontais de deposição química em fase vapor a baixa pressão (LPCVD) destacam-se pela sua simplicidade e rentabilidade, o que os torna ideais para investigação e desenvolvimento (I&D) em pequena escala ou aplicações especializadas. Ao contrário dos seus homólogos verticais, que são optimizados para a produção em grande escala, os sistemas LPCVD horizontais são concebidos para serem mais adaptáveis e menos complexos. Esta adaptabilidade é particularmente benéfica em cenários em que a flexibilidade e a prototipagem rápida são cruciais.

A configuração horizontal destes sistemas aumenta o coeficiente de difusão do gás e o caminho livre médio dentro da câmara de reação. Esta melhoria aumenta significativamente a uniformidade da película, a uniformidade da resistividade e a capacidade de enchimento da cobertura da trincheira. O ambiente de baixa pressão não só acelera a taxa de transporte de gás, como também facilita a rápida remoção de impurezas e subprodutos da reação, minimizando assim a auto-dopagem e aumentando a eficiência global da produção.

Além disso, os sistemas LPCVD horizontais não requerem gases de arrastamento, o que reduz significativamente o risco de contaminação por partículas. Isto torna-os particularmente atractivos para utilização no fabrico de semicondutores de elevado valor, em que a deposição de películas finas imaculadas é fundamental. A ausência de gases de transporte também se traduz em custos operacionais mais baixos e numa menor pegada ambiental, contribuindo ainda mais para a sua rentabilidade.

Em suma, os sistemas LPCVD horizontais oferecem uma combinação equilibrada de eficiência, flexibilidade e custo-benefício, tornando-os a escolha preferida para ambientes de I&D e necessidades de fabrico especializadas. As suas caraterísticas de design únicas garantem uma deposição de película de alta qualidade, mantendo uma operação simplificada e económica.

Futuro do LPCVD

Inovações tecnológicas

Os avanços contínuos na conceção do equipamento e nos parâmetros do processo são fundamentais para aperfeiçoar a precisão e a eficiência dos sistemas de deposição química de vapor a baixa pressão (LPCVD). Estas inovações não são meramente incrementais, mas sim transformadoras, com o objetivo de ultrapassar os limites do que é possível no fabrico de semicondutores.

Uma das principais áreas de foco é a otimização das geometrias dos reactores. Os sistemas LPCVD verticais e horizontais tradicionais estão a ser reimaginados com novos designs que melhoram a uniformidade do fluxo de gás e reduzem as zonas mortas dentro do reator. Isto assegura que cada bolacha recebe uma camada consistente de deposição, melhorando assim o rendimento global e a qualidade dos dispositivos semicondutores.

Paralelamente, existe um esforço concertado para integrar sistemas avançados de automação e controlo. Estes sistemas tiram partido da inteligência artificial e dos algoritmos de aprendizagem automática para ajustar dinamicamente os parâmetros do processo em tempo real. Por exemplo, os modelos preditivos baseados em IA podem antecipar e mitigar potenciais desvios do processo, garantindo que o processo de deposição se mantém estável e dentro das especificações desejadas.

Além disso, o desenvolvimento de novos materiais e precursores está a revolucionar a LPCVD. As películas tradicionais à base de silício estão a ser complementadas por novos materiais, tais como materiais bidimensionais e dieléctricos high-k. Estes materiais oferecem propriedades eléctricas e térmicas superiores, permitindo a criação de dispositivos semicondutores mais eficientes e potentes.

A sinergia entre estes avanços tecnológicos está a impulsionar o futuro do LPCVD, tornando-o não só uma pedra angular do atual fabrico de semicondutores, mas também um facilitador essencial para a próxima geração de dispositivos electrónicos.

Novas aplicações

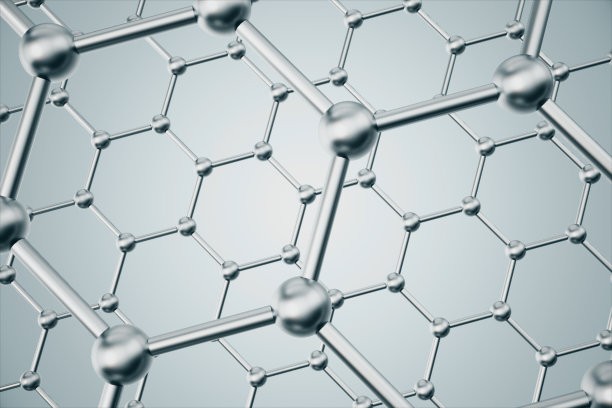

O LPCVD não está apenas a avançar nos materiais semicondutores tradicionais, mas está também a aventurar-se em domínios de ponta, particularmente com a integração de materiais bidimensionais e dieléctricos high-k. Estes novos materiais apresentam desafios e oportunidades únicas, alargando os limites do que o LPCVD pode alcançar.

Materiais bidimensionais

A exploração de materiais bidimensionais, como o grafeno e os dicalcogenetos de metais de transição (TMD), está a revolucionar a indústria dos semicondutores. Estes materiais oferecem propriedades eléctricas e térmicas excepcionais, tornando-os ideais para dispositivos da próxima geração. O controlo preciso da LPCVD sobre a deposição de películas finas é crucial para a estratificação uniforme e sem defeitos destes materiais, que têm frequentemente apenas alguns átomos de espessura. Esta capacidade assegura que as estruturas complexas necessárias para transístores e sensores avançados podem ser fabricadas com elevada fidelidade.

Dieléctricos de alto k

Os dieléctricos de alto k, materiais com uma constante dieléctrica elevada, são essenciais para melhorar o desempenho e a eficiência energética dos transístores modernos. A capacidade do LPCVD para depositar estes materiais com elevada uniformidade e baixa densidade de defeitos é fundamental para a sua integração efectiva em dispositivos semicondutores. Ao utilizar o LPCVD, os fabricantes podem obter as camadas dieléctricas finas, mas robustas, necessárias para melhorar o isolamento da porta e reduzir as correntes de fuga. Isto é particularmente importante à medida que os transístores continuam a encolher, exigindo materiais com propriedades dieléctricas superiores.

Em suma, a expansão do LPCVD para estes novos materiais não só demonstra a sua versatilidade, como também o posiciona como um fator-chave para futuras inovações em semicondutores.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

Artigos relacionados

- Um guia passo a passo para o processo PECVD

- Porque é que o PECVD é essencial para o fabrico de dispositivos microelectrónicos

- Comparação do desempenho de PECVD e HPCVD em aplicações de revestimento

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo

- Compreender a PECVD: Um Guia para Deposição de Vapor Químico Melhorado por Plasma