Mecanismo de formação de película de rutura

Alta taxa de deposição

A rápida formação de bolhas durante o processo de deposição PECVD é frequentemente atribuída a uma elevada taxa de deposição. Esta elevada taxa pode levar ao aprisionamento de gases dentro da película em crescimento, criando bolhas que podem não ter tempo suficiente para escapar. A principal solução para mitigar este problema é abrandar deliberadamente a taxa de deposição. Isto pode ser conseguido através de vários ajustes estratégicos aos parâmetros do processo.

Em primeiro lugar, a redução da potência aplicada durante a deposição pode efetivamente diminuir a taxa de formação da película de silício amorfo. Ao fazê-lo, a energia disponível para o aprisionamento de gases é diminuída, permitindo mais tempo para que os gases aprisionados se difundam para fora da película.

Em segundo lugar, o ajuste do ciclo de trabalho do processo de deposição também pode desempenhar um papel crucial. Um ciclo de trabalho mais longo, em que o processo de deposição é efectuado a um ritmo mais lento, pode ajudar a reduzir a taxa de deposição global. Este método garante que a película cresça mais gradualmente, proporcionando uma oportunidade para as bolhas escaparem antes de ficarem presas.

Por último, o controlo do caudal dos gases reagentes pode ajudar ainda mais na gestão da taxa de deposição. Ao regular cuidadosamente o fluxo de gases como o silano (SiH4) e o hidrogénio, é possível manter um processo de deposição mais controlado e mais lento. Esta gestão cuidadosa do fluxo de gás garante que a película cresce uniformemente e sem a formação rápida de bolhas.

Em resumo, embora uma taxa de deposição elevada possa levar à formação de bolhas, os ajustes criteriosos da potência, do ciclo de funcionamento e do caudal podem reduzir significativamente este risco, garantindo um processo de deposição mais suave e uniforme.

Baixa temperatura do substrato

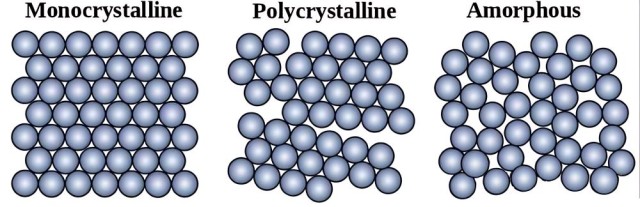

A baixas temperaturas do substrato, as bolhas no interior da película de silício amorfo permanecem em grande parte inactivas. Esta inatividade deve-se principalmente à reduzida energia térmica disponível, que por sua vez limita as vibrações térmicas dos átomos e moléculas dentro da película. A falta de vibração térmica suficiente significa que as forças de van der Waals, que são responsáveis pela coesão entre as partículas, permanecem relativamente fortes. Estas forças actuam como uma barreira, impedindo que as bolhas se coalesçam e escapem.

O aumento da temperatura do substrato pode atenuar significativamente este problema. À medida que a temperatura aumenta, as vibrações térmicas das partículas dentro da película tornam-se mais pronunciadas. Esta maior atividade térmica ajuda a enfraquecer as forças de van der Waals, facilitando a fusão das bolhas e a sua fuga da película. Além disso, o aumento da temperatura também facilita uma melhor difusão dos gases, ajudando ainda mais na redução da formação e do tamanho das bolhas.

Em termos práticos, o ajuste da temperatura do substrato é um parâmetro crítico no processo de deposição PECVD. Controlando cuidadosamente a temperatura, é possível otimizar as condições para a redução de bolhas, melhorando assim a qualidade geral e a uniformidade da película depositada. Esta abordagem não só aborda a questão da formação de películas com rebentamentos, como também contribui para o desenvolvimento de células solares e outros dispositivos semicondutores mais robustos e eficientes.

Factores químicos e térmicos

A formação de bolhas no processo de deposição PECVD está intrinsecamente ligada à interação entre o SiH4 e as misturas de gases de hidrogénio. Estes gases desempenham um papel fundamental na criação de bolhas, particularmente quando a superfície do substrato contém ligações suspensas, que são ligações insaturadas que podem atuar como locais de nucleação para a formação de bolhas.

O recozimento a alta temperatura é um passo fundamental para mitigar este problema. Ao submeter o substrato a temperaturas elevadas, o processo de recozimento facilita a formação de moléculas de hidrogénio a partir da mistura de gases. Este tratamento térmico não só ajuda na criação de hidrogénio, como também remove eficazmente as ligações insaturadas da superfície do substrato. Consequentemente, a probabilidade de formação de bolhas é significativamente reduzida, uma vez que a superfície do substrato é menos propensa à nucleação e a mistura de gás é mais estável.

A interação entre a composição química e as condições térmicas é essencial para compreender e controlar a formação de películas de rebentamento. A otimização destes factores pode conduzir a um processo de deposição mais estável, minimizando a ocorrência de bolhas e resultando numa película de silício amorfo de maior qualidade.

Condições da superfície

A tensão de nucleação e as impurezas da superfície ou a sua baixa rugosidade podem contribuir significativamente para a formação de películas de rebentamento durante a deposição PECVD de silício amorfo.A tensão de nucleação resulta da rápida formação de ligações de silício na superfície do substrato, o que pode criar pontos de tensão localizados que levam à rutura da película em crescimento. Este fenómeno é exacerbado pela presença deimpurezas superficiaisque actuam como locais de nucleação de bolhas e defeitos, desestabilizando ainda mais a película. Da mesma forma,baixa rugosidade da superfície pode dificultar a distribuição uniforme da tensão, conduzindo a um crescimento não uniforme da película e à subsequente formação de películas com rebentamentos.

Para atenuar estes problemas, podem ser utilizadas várias estratégias. Em primeiro lugar,pré-tratamento da superfície como a limpeza e a gravação, podem remover as impurezas e melhorar a rugosidade da superfície, promovendo uma nucleação mais uniforme e reduzindo as concentrações de tensão. Adicionalmente,ajuste dos parâmetros de deposição como a potência, o ciclo de trabalho e o caudal podem ajudar a controlar a tensão de nucleação e a qualidade global da película. Por exemplo, uma ligeira redução na taxa de deposição pode proporcionar mais tempo para o relaxamento das tensões, evitando assim a formação de películas com rebentamentos.

Além disso, a utilização decamadas tampão ourevestimentos intermédios pode também ser eficaz na gestão das condições da superfície. Estas camadas podem atuar como uma barreira protetora, absorvendo a tensão de nucleação e impedindo-a de se propagar à película principal. Além disso,recozimento pós-deposição a temperaturas elevadas pode ajudar a curar defeitos superficiais e a reduzir a tensão global na película, melhorando assim a sua estabilidade e integridade.

Em suma, a abordagem das condições da superfície através de uma combinação de pré-tratamento, ajuste de parâmetros e recozimento pós-deposição pode reduzir significativamente a probabilidade de formação de película rebentada durante a deposição PECVD de silício amorfo.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

Artigos relacionados

- Porque é que o PECVD é essencial para o fabrico de dispositivos microelectrónicos

- Comparação do desempenho de PECVD e HPCVD em aplicações de revestimento

- Introdução à deposição química de vapor (CVD)

- Compreender a PECVD: Um Guia para Deposição de Vapor Químico Melhorado por Plasma

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo