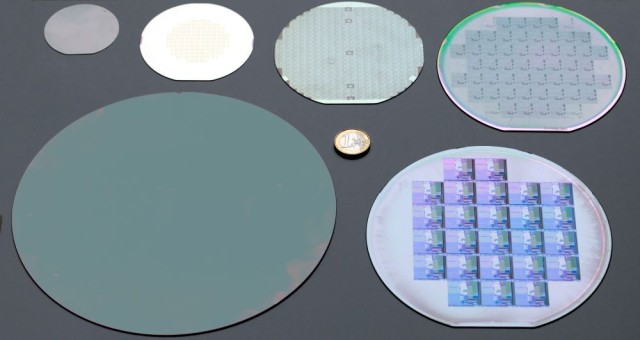

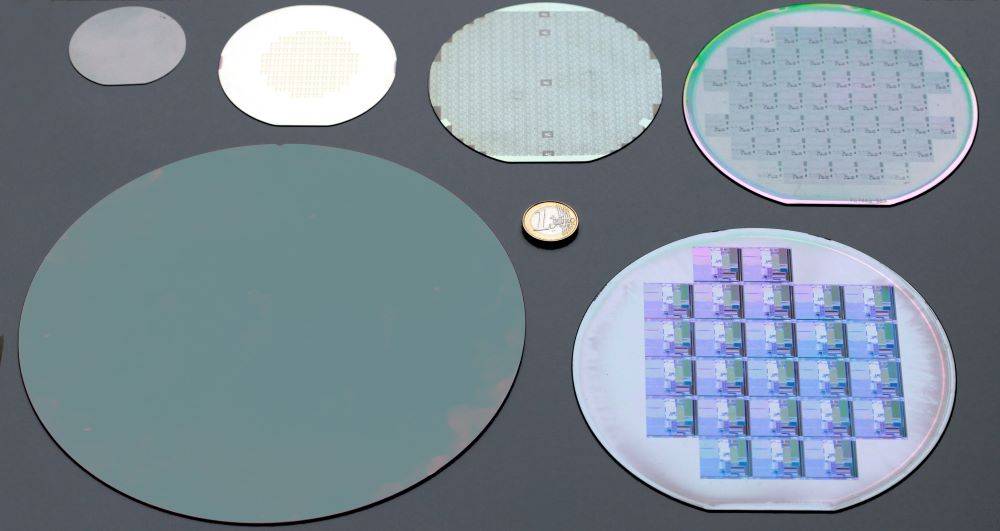

Introdução aos tamanhos grandes de pastilha

Entrada no mercado e redução de custos

O advento de bolachas de grandes dimensões, entre 156,75 mm e 166 mm, teve um impacto significativo na indústria de fabrico de células solares. Estas bolachas maiores, particularmente as do tipo M6, oferecem poupanças de custos substanciais tanto no fabrico de células como nos processos de embalagem de módulos. Uma das principais vantagens das bolachas M6 é o seu tempo de processamento comparável ao das anteriores bolachas M2, o que se traduz numa redução dos custos de fabrico.

| Tipo de bolacha | Tempo de processo | Poupança de custos |

|---|---|---|

| M2 | Alto | Moderada |

| M6 | Semelhante a M2 | Significativo |

A introdução dos wafers M6 não só simplifica o processo de fabrico como também aumenta a eficiência global da produção de células solares. Este aumento de eficiência é fundamental, uma vez que contribui diretamente para a redução do custo por watt de energia solar, tornando a energia solar mais competitiva no mercado da energia.

Além disso, a adoção de bolachas de grandes dimensões alinha-se com as tendências da indústria no sentido de uma maior eficiência e de custos de produção mais baixos. Como as novas linhas de produção em 2019 estão a ser concebidas para acomodar estas bolachas maiores, a indústria está preparada para ver mais reduções nos custos de produção, acelerando assim o caminho para a paridade fotovoltaica (PV).

Em suma, a entrada no mercado de wafers de grandes dimensões, em particular o M6, representa uma mudança fundamental no sector do fabrico de células solares, oferecendo poupanças de custos tangíveis e abrindo caminho a soluções de energia solar mais eficientes e económicas.

Impacto na paridade fotovoltaica

A adoção da produção de células de grandes dimensões é um passo fundamental para alcançar a paridade fotovoltaica (PV). A transição para wafers de silício maiores, como os wafers M12 produzidos pela Azeus com um comprimento de borda de 210 mm, reduz significativamente os custos de produção. Esta mudança não é apenas uma atualização tecnológica, mas um movimento estratégico que se alinha com o objetivo mais amplo da indústria de eficiência de custos.

As novas linhas de produção introduzidas em 2019 são especificamente concebidas para acomodar estes wafers maiores, garantindo que o equipamento é compatível com o tamanho aumentado. Esta compatibilidade é crucial, pois permite transições mais suaves e minimiza as interrupções no processo de fabrico. Os wafers M12, em particular, destacam-se pela sua capacidade de reduzir ainda mais os custos de produção, tornando a energia solar mais competitiva em relação às fontes de energia tradicionais.

As reduções de custos conseguidas através da produção de bolachas de grandes dimensões são multifacetadas. Incluem poupanças na utilização de materiais, maior eficiência no fabrico de células e processos simplificados de embalagem de módulos. Por exemplo, os tempos de processamento das células M6, que são comparáveis aos dos wafers M2, contribuem para reduzir os custos de fabrico. Esta eficiência não só reduz o custo por watt, como também acelera o calendário para a paridade fotovoltaica, em que a energia solar se torna competitiva em termos de custos sem subsídios.

Em resumo, a integração de bolachas de grandes dimensões no processo de produção é um desenvolvimento transformador no sector da energia solar. Não só aproxima a paridade fotovoltaica, como também prepara o terreno para futuras inovações e reduções de custos, garantindo que a energia solar continua a ser uma opção viável e competitiva no mercado global da energia.

Desafios com o equipamento existente

Problemas de compatibilidade de equipamentos

Os equipamentos existentes podem enfrentar problemas significativos de compatibilidade quando lidam com bolachas de grandes dimensões. A mudança dos tamanhos tradicionais de bolacha para formatos maiores, como as bolachas M6 (166 mm) e M12 (210 mm), exige actualizações tecnológicas substanciais e avanços inovadores. Estas actualizações não são meramente incrementais; exigem uma reformulação dos actuais processos de fabrico e das capacidades do equipamento.

Por exemplo, o equipamento tradicional PECVD (Plasma-Enhanced Chemical Vapor Deposition), que é crucial para reduzir a refletividade da superfície e melhorar a absorção da luz, tem de ser adaptado para lidar com as maiores dimensões destas bolachas. Esta adaptação envolve não só o aumento da dimensão física do equipamento, mas também a otimização dos parâmetros do processo para garantir um revestimento uniforme em toda a área de superfície expandida.

Além disso, o aumento do tamanho das bolachas de silício exige modificações nos componentes de apoio, como as fontes de alimentação RF, os sistemas de fluxo de gás e os mecanismos de controlo da temperatura. Estas alterações são essenciais para manter a qualidade e a eficiência do processo de deposição, que é fundamental para o desempenho das células solares.

Em resumo, a transição para wafers de grandes dimensões é um desafio complexo que exige avanços tecnológicos abrangentes e modificações do equipamento para garantir a compatibilidade e um desempenho ótimo.

Adaptação do equipamento PECVD

O equipamento de PECVD tubular desempenha um papel fundamental no revestimento de bolachas M6 e M12, particularmente no contexto do fabrico de células fotovoltaicas. Este processo é essencial para minimizar a refletividade da superfície, aumentando assim a eficiência global de absorção de luz das bolachas. A técnica PECVD envolve a deposição de películas finas nas superfícies das bolachas, o que não só reduz a reflexão como também melhora as propriedades eléctricas do material semicondutor.

O processo PECVD começa com o posicionamento do substrato, normalmente uma bolacha de silício, numa câmara de deposição. Esta câmara contém dois eléctrodos paralelos: um elétrodo de terra e um elétrodo alimentado por radiofrequência. Os gases precursores, como o silano (SiH₄) e o amoníaco (NH₃), são misturados com gases inertes como o árgon (Ar) ou o azoto (N₂) para regular o processo de deposição. Estes gases são introduzidos na câmara através de um chuveiro, assegurando uma distribuição uniforme pelo substrato.

Após a iniciação, uma descarga eléctrica entre os eléctrodos inflama o plasma, gerando energia térmica que impulsiona as reacções químicas necessárias para o crescimento da película. Os electrões de alta energia do plasma colidem com as moléculas do gás precursor, que depois se propagam em direção ao substrato. Aqui, reagem e são absorvidas pela superfície, formando a película fina desejada. Os subprodutos destas reacções são subsequentemente bombeados para fora, completando o ciclo de deposição.

Os sistemas PECVD são indispensáveis no fabrico moderno de semicondutores, oferecendo vantagens notáveis, tais como uma excelente uniformidade da película, capacidades de processamento a baixa temperatura e um elevado rendimento. Estes sistemas são utilizados num vasto espetro de aplicações, incluindo o fabrico de dispositivos microelectrónicos, células fotovoltaicas e painéis de visualização. Como a procura de dispositivos electrónicos avançados continua a aumentar, espera-se que a importância dos sistemas PECVD na indústria de semicondutores cresça ainda mais.

Tipos e vantagens do equipamento PECVD

PECVD de tubo vs. de placa

O PECVD de tubo destaca-se devido à sua elevada taxa de arranque, ciclos de manutenção alargados e efeitos superiores de recozimento e passivação. Esta configuração é particularmente favorecida em novas linhas de produção para a preparação de filmes de passivação reversa. A configuração do tubo permite uma distribuição eficiente do gás e uma deposição uniforme da película, que são fundamentais para manter a densidade e a pureza da película, especialmente à medida que os orçamentos térmicos diminuem nos processos de fabrico de dispositivos.

Em contraste com os processos conduzidos em fornos, o PECVD em tubo aproveita o plasma para obter películas de qualidade a temperaturas de substrato significativamente mais baixas. Este método não só reduz a necessidade de processos de alta temperatura, como também assegura que os gases precursores e reagentes são efetivamente dissociados no plasma, contribuindo para a uniformidade e qualidade gerais das películas depositadas.

O design do reator de placas paralelas, comum no PECVD em tubo, utiliza um elétrodo superior alimentado para gerar o plasma. Esta configuração, combinada com um chuveiro meticulosamente concebido, assegura que os gases são distribuídos uniformemente pelo substrato, aumentando assim a uniformidade das películas depositadas. Esta configuração cuidadosa é fundamental para obter as películas de alta qualidade exigidas no fabrico moderno de semicondutores.

Além disso, a preferência pelo PECVD tubular nas novas linhas de produção sublinha a sua adaptabilidade e eficácia no tratamento das crescentes exigências das bolachas de silício de grandes dimensões. À medida que a indústria avança para formatos de bolacha maiores para reduzir os custos de produção e aumentar a eficiência, o PECVD em tubo surge como uma tecnologia crucial para manter elevados padrões nos processos de deposição e passivação de películas.

Capacidade e integração de processos

A capacidade dos sistemas PECVD de tubo único registou um aumento significativo, permitindo processos de produção mais eficientes e escaláveis. Este aumento de capacidade é particularmente notável na integração de processos avançados, como o equipamento PECVD 2 em 1 de backside. Esta configuração inovadora não só simplifica o fluxo de trabalho de produção como também melhora a qualidade das películas depositadas.

Um dos principais avanços nesta área é a integração de películas de alumina e nitreto de silício num único processo. Esta integração reduz o número de passos necessários, diminuindo assim o tempo e os custos de produção. O processo de deposição de película dupla é meticulosamente concebido para garantir que ambas as películas são aplicadas com elevada precisão e uniformidade, o que é crucial para manter a integridade e o desempenho do produto final.

| Caraterísticas | Vantagem |

|---|---|

| Aumento da capacidade | Permite um maior rendimento, reduzindo os estrangulamentos na produção. |

| Equipamento PECVD 2 em 1 | Simplifica o processo, reduzindo as complexidades operacionais e de configuração. |

| Integração da película | Melhora a qualidade e a consistência da película, crucial para o desempenho do dispositivo. |

Os rápidos avanços na tecnologia PECVD não se referem apenas ao aumento da capacidade, mas também à otimização do processo para satisfazer as exigências das bolachas de silício de grandes dimensões. À medida que a indústria muda para formatos de bolacha maiores, como M6 e M12, a necessidade de soluções PECVD eficientes e integradas torna-se fundamental. Estes avanços garantem que o equipamento pode lidar com o aumento da área de superfície e a complexidade de bolachas maiores, mantendo elevados padrões de qualidade e produtividade.

Desafios e soluções específicos

Limitações de tamanho do tubo de quartzo

O tamanho dos tubos de quartzo apresenta um constrangimento significativo quando se carregam tubos individuais, particularmente no contexto dos processos PECVD concebidos para bolachas de silício de grandes dimensões. Esta limitação surge porque as dimensões internas dos tubos de quartzo restringem o número de bolachas que podem ser acomodadas num único tubo. Para enfrentar este desafio, foram propostas várias soluções estratégicas.

Uma abordagem eficaz envolve a otimização da configuração do barco de grafite, que é o suporte utilizado para segurar as bolachas durante o processo PECVD. Ao reduzir o número de bolachas carregadas por barco, é possível encaixar as bolachas dentro dos limites do tubo de quartzo sem comprometer a eficiência do processo. Este método garante que as bolachas estão adequadamente espaçadas e podem ser uniformemente revestidas com as películas necessárias.

Outra solução consiste em modificar a estrutura da própria embarcação de grafite. As inovações na conceção do barco podem facilitar um melhor alinhamento e espaçamento das bolachas, permitindo uma utilização mais eficiente do espaço disponível no tubo de quartzo. Estas modificações podem incluir alterações na forma e no tamanho da embarcação ou a incorporação de estruturas de suporte adicionais para manter as bolachas seguras sem sobrecarregar o tubo.

| Solução | Descrição |

|---|---|

| Redução de bolachas por barco | Diminuir o número de bolachas carregadas por barco de grafite para caber nas dimensões do tubo de quartzo. |

| Modificar a estrutura do barco | Inovar o design do barco de grafite para otimizar o alinhamento e o espaçamento das bolachas dentro do tubo. |

Estes ajustes não só ajudam a ultrapassar as limitações impostas pelas dimensões do tubo de quartzo, como também contribuem para manter a qualidade e a uniformidade do processo de revestimento PECVD. Ao implementar estas soluções, os fabricantes podem continuar a tirar partido das vantagens do PECVD tubular para bolachas de grandes dimensões, assegurando que o equipamento se mantém adaptável e eficiente face à evolução das exigências tecnológicas.

Limitações de comprimento da zona de temperatura

À medida que as dimensões da embarcação de grafite se expandem para acomodar wafers maiores, o comprimento das zonas de temperatura também deve aumentar. Esta extensão é crucial para garantir que toda a embarcação seja aquecida uniformemente, o que é essencial para manter a deposição consistente do filme e evitar gradientes térmicos que poderiam degradar a qualidade das camadas depositadas. As zonas de temperatura mais longas requerem a introdução de pontos de controlo de temperatura adicionais para gerir eficazmente o processo de aquecimento.

Estes pontos de controlo estão estrategicamente colocados ao longo do comprimento da zona de temperatura para monitorizar e ajustar a temperatura em tempo real. Cada ponto de controlo está equipado com sensores que fornecem feedback ao sistema, permitindo ajustes precisos que garantem que a temperatura se mantém dentro do intervalo ideal. Este nível de precisão é vital para a deposição de películas de alta qualidade, que são críticas para reduzir a refletividade da superfície e aumentar a absorção de luz nas bolachas.

Além disso, o aumento do comprimento das zonas de temperatura também afecta a gestão térmica global do sistema PECVD. O sistema tem de ser concebido para lidar com a carga térmica adicional, o que pode ser um desafio, dadas as restrições de manter uma distribuição uniforme da temperatura. Este desafio é ainda agravado pela necessidade de garantir que os pontos de controlo da temperatura estão sincronizados para evitar qualquer sobreaquecimento ou subaquecimento localizado que possa afetar a uniformidade da película depositada.

Em resumo, a expansão das dimensões do barco de grafite para acomodar wafers maiores requer um aumento correspondente no comprimento das zonas de temperatura. Este requisito leva à necessidade de mecanismos de controlo de temperatura mais sofisticados, incluindo a adição de múltiplos pontos de controlo, para garantir o aquecimento uniforme de toda a embarcação e a deposição bem sucedida de películas de alta qualidade.

Actualizações de componentes de apoio

As actualizações de componentes críticos, como a fonte de alimentação de RF, o caudal de gás e as bombas secas, são essenciais para acomodar as exigências de wafers maiores em sistemas PECVD tubulares. Estas melhorias são fundamentais para manter um desempenho ótimo e assegurar a uniformidade do processo de deposição através das dimensões expandidas da bolacha.

A fonte de alimentação de RF deve ser aumentada para gerar correntes de RF mais elevadas, que são necessárias para sustentar a descarga de plasma necessária para o processo de deposição. Este aumento na potência de RF é diretamente proporcional ao tamanho das bolachas, uma vez que as bolachas maiores requerem mais energia para manter a mesma densidade e uniformidade do plasma. Além disso, o caudal dos gases reactivos deve ser ajustado para garantir que a distribuição do gás permanece consistente em toda a superfície das bolachas maiores. Este ajuste é crucial para obter uma espessura e qualidade de película uniformes.

Além disso, a seleção de bombas secas torna-se mais crítica à medida que o volume do sistema aumenta com bolachas maiores. As bombas secas garantem que o ambiente de vácuo permanece estável e livre de contaminantes, o que é essencial para a deposição de películas finas de alta qualidade. A combinação destas actualizações garante que o sistema PECVD pode lidar com as exigências crescentes de wafers maiores sem comprometer a qualidade das películas depositadas.

Conclusão e perspectivas futuras

Importância das bolachas de grandes dimensões

Os wafers de grandes dimensões são fundamentais para reduzir os custos na indústria das células de silício cristalino. A transição dos tamanhos tradicionais de bolacha para formatos maiores, como o M6 e o M12, introduz um novo conjunto de desafios que exigem uma reavaliação e adaptação minuciosas dos actuais processos de fabrico.

Uma das principais vantagens da adoção de bolachas maiores é o potencial para reduções de custos significativas, tanto no fabrico de células como no embalamento de módulos. Por exemplo, a bolacha M6, com um diâmetro de 166 mm, oferece tempos de processamento comparáveis aos da antiga norma M2, reduzindo assim as despesas globais de fabrico. Da mesma forma, a pastilha M12, com um comprimento de borda de 210 mm, amplia ainda mais esses benefícios de economia de custos, otimizando o uso de material e minimizando o desperdício.

No entanto, a integração destas bolachas maiores nas linhas de produção existentes não está isenta de obstáculos. A compatibilidade do equipamento torna-se uma questão crítica, uma vez que a maquinaria tradicional pode não ter sido concebida para lidar com as dimensões e o peso acrescidos das bolachas M6 e M12. Isto exige actualizações tecnológicas e soluções inovadoras para garantir uma integração e um funcionamento perfeitos.

No contexto do equipamento PECVD (Plasma-Enhanced Chemical Vapor Deposition), que é essencial para melhorar a absorção da luz e reduzir a refletividade da superfície, as adaptações são cruciais. O sistema PECVD tubular, em particular, deve ser modificado para acomodar as bolachas de maiores dimensões. Isto inclui ajustes ao tamanho do tubo de quartzo, comprimentos da zona de temperatura e componentes de apoio como fontes de alimentação RF e sistemas de fluxo de gás.

| Desafio | Solução |

|---|---|

| Compatibilidade de equipamentos | Atualizações tecnológicas |

| Limitações de tamanho do tubo de quartzo | Modificar a estrutura do barco de grafite |

| Limitações de comprimento da zona de temperatura | Aumento dos pontos de controlo da temperatura |

| Actualizações de componentes de apoio | Melhorar os sistemas de potência de RF e de fluxo de gás |

Estas adaptações não só respondem aos desafios imediatos colocados pelos wafers de maiores dimensões, como também preparam o caminho para futuros avanços na indústria. Ao investir nestas actualizações, os fabricantes podem aproveitar todo o potencial das bolachas de grandes dimensões, conduzindo, em última análise, a processos de produção mais eficientes e económicos.

Impacto e desenvolvimento da indústria

A transição para bolachas de silício de grandes dimensões, como as M6 (166 mm) e M12 (210 mm), exige adaptações significativas no equipamento e nos processos, em especial no domínio da deposição química de vapor enriquecida com plasma (PECVD). À medida que a indústria solar se esforça por obter eficiências de custos e rendimentos de produção mais elevados, o papel da tecnologia PECVD torna-se cada vez mais essencial. A PECVD tubular, em particular, enfrenta o duplo desafio de aumentar a sua capacidade, assegurando simultaneamente a compatibilidade com estes formatos de bolacha maiores.

Para servir eficazmente e impulsionar o desenvolvimento da indústria, o PECVD tubular deve passar por várias actualizações críticas. Estas incluem a expansão das dimensões dos tubos de quartzo para acomodar cargas de bolacha maiores, optimizando o comprimento das zonas de temperatura para garantir um revestimento uniforme e melhorando a fonte de alimentação de RF e as taxas de fluxo de gás para gerir o aumento da área de superfície das bolachas. Cada uma destas modificações é essencial para manter os elevados padrões de qualidade da película e a eficiência da produção, que são cruciais para os avanços contínuos da indústria solar.

Além disso, a adoção de wafers de grandes dimensões não se resume a um aumento de escala; implica uma reavaliação abrangente dos actuais paradigmas de fabrico. A indústria tem de inovar não só na conceção do equipamento, mas também na integração dos processos, como a utilização de equipamento PECVD 2 em 1 na parte traseira, que combina películas de alumina e de nitreto de silício. Esta integração não só simplifica o processo de produção, como também contribui para a redução global dos custos e para os ganhos de eficiência que as bolachas de grandes dimensões prometem.

Essencialmente, a adaptação do tubo PECVD a bolachas de grandes dimensões é um microcosmo da mudança mais ampla da indústria para uma tecnologia solar mais eficiente, escalável e económica. À medida que estas adaptações se forem instalando, não só resolverão os desafios imediatos como também abrirão caminho a futuras inovações na produção de energia solar.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

Artigos relacionados

- Compreender a PECVD: Um Guia para Deposição de Vapor Químico Melhorado por Plasma

- Explorando os fornos tubulares rotativos: Um guia completo

- Vantagens da utilização do forno tubular CVD para revestimento

- The Role of Plasma in PECVD Coatings

- O processo de fabricação de um diamante CVD pela máquina MPCVD