Introdução: O que é a Prensagem Isostática?

A prensagem isostática (IP)é um processo de fabrico utilizado para melhorar as propriedades mecânicas das peças fundidas. Envolve a aplicação de pressão uniforme de todas as direcções a um material utilizando um meio líquido ou gasoso. Este processo ajuda a reduzir a porosidade e a melhorar a força, a ductilidade e a resistência à fadiga das peças fundidas. O IP é normalmente utilizado nas indústrias aeroespacial, automóvel e médica para produzir componentes de alta qualidade. Existem diferentes tipos de IP, incluindo a prensagem isostática a frio (CIP), a prensagem isostática a quente (HIP) e a prensagem isostática a quente (WIP). Cada tipo de IP tem as suas próprias vantagens e desvantagens, consoante a aplicação.

Índice

Benefícios da prensagem isostática para peças fundidas

A prensagem isostática é um método comprovado para melhorar as propriedades mecânicas das peças fundidas. Nesta secção, discutiremos alguns dos benefícios da prensagem isostática para peças fundidas.

Densidade e uniformidade melhoradas

A prensagem isostática envolve a sujeição de uma peça fundida a uma pressão elevada em todas as direcções, o que ajuda a eliminar quaisquer vazios internos ou porosidade no material. Isto resulta numa estrutura mais densa e uniforme, o que, por sua vez, melhora a força, a tenacidade e a resistência à fadiga da peça fundida. A densidade e uniformidade melhoradas da peça fundida também ajudam a reduzir o risco de fissuração ou distorção durante a maquinação ou tratamento térmico, o que pode ser uma grande preocupação para muitos tipos de peças fundidas.

Melhoria do acabamento superficial e da precisão dimensional

A prensagem isostática também pode ajudar a melhorar o acabamento da superfície e a precisão dimensional das peças fundidas. A pressão uniforme aplicada durante o processo ajuda a eliminar quaisquer irregularidades da superfície, resultando num acabamento superficial mais suave e uniforme. Além disso, a eliminação de vazios internos e porosidade ajuda a melhorar a precisão dimensional da peça fundida, resultando num produto final mais preciso.

Aumento da resistência à corrosão e ao desgaste

A prensagem isostática também pode aumentar a resistência das peças fundidas à corrosão e ao desgaste. A eliminação de vazios internos e porosidade ajuda a criar uma estrutura mais homogénea que é menos suscetível à corrosão e ao desgaste. Além disso, a prensagem isostática pode ser utilizada para melhorar os elementos de liga dentro da peça fundida, aumentando ainda mais a sua resistência à corrosão e ao desgaste.

Resistência à fadiga melhorada

Um dos benefícios mais significativos da prensagem isostática para peças fundidas é o aumento da resistência à fadiga que proporciona. A eliminação de vazios internos e porosidade ajuda a criar uma estrutura mais uniforme que é menos suscetível a falhas por fadiga. Isto pode ser particularmente importante em aplicações onde a peça fundida é sujeita a cargas cíclicas, como em aplicações aeroespaciais ou automóveis.

Redução de sucata e perdas

A prensagem isostática também pode ajudar a reduzir a sucata e as perdas durante o processo de produção. Ao criar uma estrutura mais uniforme e homogénea, a prensagem isostática pode ajudar a minimizar os defeitos e a melhorar a qualidade geral da peça fundida. Isto, por sua vez, pode ajudar a reduzir a quantidade de resíduos e perdas durante o processo de produção, resultando num processo de produção mais eficiente e económico.

Em conclusão, a prensagem isostática é uma forma altamente eficaz de melhorar a qualidade e o desempenho das peças fundidas. O processo oferece vários benefícios, incluindo densidade e uniformidade melhoradas, acabamento superficial e precisão dimensional melhorados, maior resistência à corrosão e ao desgaste, maior resistência à fadiga e redução de desperdícios e perdas. Estas vantagens fazem da prensagem isostática uma escolha popular para uma série de indústrias, incluindo a aeroespacial, automóvel e de fabrico de dispositivos médicos.

Tipos de prensagem isostática

A prensagem isostática é uma forma eficaz de melhorar as propriedades mecânicas das peças fundidas. Existem dois tipos principais de prensagem isostática: prensagem isostática a frio (CIP) e prensagem isostática a quente (HIP).

Prensagem isostática a frio (CIP)

A prensagem isostática a frio (CIP) envolve a aplicação de pressão a um material à temperatura ambiente. É normalmente utilizada para consolidar pós em formas sólidas. Na CIP, a mistura de pós é compactada e encapsulada utilizando pressão isostática, que é aplicada uniformemente de todas as direcções. Este método é particularmente útil para materiais como cerâmica, metais, plásticos e carbono. O processo de CIP oferece várias vantagens, incluindo uma densidade elevada e uniforme, a capacidade de moldar formas de produtos com tolerâncias precisas e a utilização eficiente do material.

Prensagem isostática a quente (WIP)

A prensagem isostática a quente (WIP) é semelhante à prensagem isostática a frio, mas as formas são prensadas a uma temperatura quente de cerca de 100°C. Este método é útil para materiais que requerem temperaturas de processamento mais elevadas do que as normalmente utilizadas na CIP.

Prensagem isostática a quente (HIP)

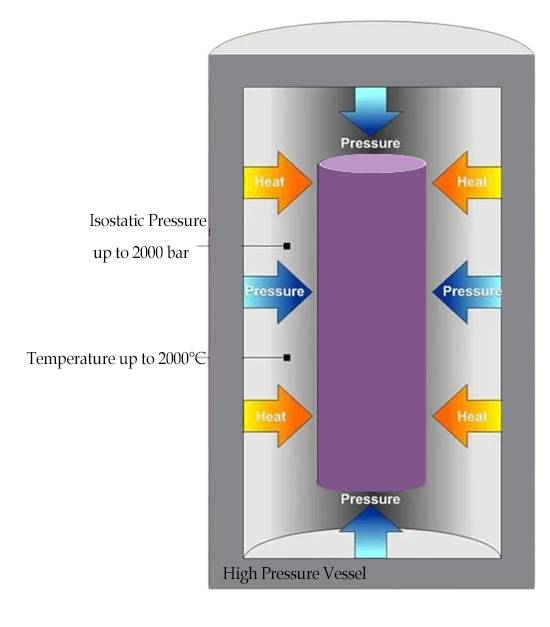

A prensagem isostática a quente (HIP) é efectuada a altas temperaturas e pressões e é utilizada para remover a porosidade e os defeitos das peças fundidas através da difusão de átomos de gás para fora do material. A HIP é particularmente eficaz para melhorar as propriedades das superligas utilizadas em aplicações de elevado desempenho, como os componentes aeroespaciais. Neste processo, as peças são aquecidas num gás inerte, geralmente árgon, que aplica uma pressão "isostática" uniforme em todas as direcções. Isto faz com que o material se torne "plástico", permitindo que os vazios colapsem sob a pressão diferencial. As superfícies dos vazios unem-se por difusão para eliminar eficazmente os defeitos, atingindo uma densidade próxima da teórica, ao mesmo tempo que melhoram as propriedades mecânicas das peças, como as peças fundidas por cera perdida.

Em conclusão, a prensagem isostática é uma técnica valiosa para melhorar a resistência e a qualidade das peças fundidas, e tem inúmeras aplicações numa vasta gama de indústrias. A prensagem isostática oferece vários benefícios, incluindo uma densidade elevada e uniforme, a capacidade de moldar formas de produtos com tolerâncias precisas e a utilização eficiente do material. A escolha do tipo de prensagem isostática a utilizar depende do material que está a ser processado e do resultado final pretendido.

Funcionamento da prensa isostática

A prensagem isostática é um processo de formação de metalurgia do pó que envolve a aplicação de pressão igual em todas as direcções a um pó compacto. É utilizada para obter a máxima uniformidade de densidade e microestrutura sem as limitações geométricas da prensagem uniaxial.

O funcionamento de uma prensa isostática envolve os seguintes passos:

Passo 1: Colocação da peça fundida num recipiente de alta pressão

A peça fundida é colocada num recipiente de alta pressão que é preenchido com um líquido ou gás. O recipiente é concebido para suportar alta pressão e é selado para evitar quaisquer fugas.

Passo 2: Pressurização do recipiente

O recipiente é então pressurizado a um nível pré-determinado. Isto resulta na aplicação de pressão na peça fundida a partir de todas as direcções. A pressão é mantida durante um período específico, durante o qual o material é comprimido e densificado.

Passo 3: Compressão e densificação

Durante o processo de pressurização, o material é comprimido e densificado. Isto resulta numa redução significativa da porosidade e num aumento da densidade. A pressão uniforme aplicada a partir de todas as direcções assegura que o material tem o mesmo tamanho em todas as direcções.

Passo 4: Remoção da peça fundida

Uma vez concluído o processo de pressurização, o recipiente é despressurizado e a peça fundida é removida. A peça fundida resultante tem propriedades mecânicas melhoradas, tais como maior resistência, tenacidade e resistência ao desgaste e à fadiga.

A prensagem isostática é particularmente benéfica para peças fundidas feitas de materiais que são difíceis de densificar utilizando outros métodos. É também útil para a criação de formas e componentes complexos que requerem elevados níveis de exatidão e precisão.

Em conclusão, a prensagem isostática é um método altamente eficaz para melhorar as propriedades mecânicas das peças fundidas. O processo resulta em peças fundidas que são mais fortes, mais duráveis e mais resistentes ao desgaste e à fadiga. É uma escolha popular para os fabricantes que necessitam de componentes de alta qualidade para aplicações exigentes.

Vantagens da prensagem isostática

A prensagem isostática é uma técnica utilizada para melhorar as propriedades mecânicas das peças fundidas. Este processo oferece várias vantagens em relação aos métodos tradicionais de fundição. Nesta secção, discutiremos em detalhe as vantagens da prensagem isostática.

Propriedades mecânicas melhoradas

A prensagem isostática produz peças fundidas com propriedades mecânicas melhoradas, tais como maior resistência, dureza e resistência ao desgaste. Isto faz da prensagem isostática uma técnica ideal para a produção de componentes que requerem elevada resistência e durabilidade, tais como os utilizados em aplicações aeroespaciais e automóveis.

Densidade uniforme

A prensagem isostática permite a produção de peças fundidas com densidade uniforme, o que não é possível com os métodos de fundição tradicionais. A pressão aplicada uniformemente a partir de todas as direcções remove qualquer porosidade ou vazio que se possa ter formado durante o processo de fundição. Isto resulta numa estrutura mais densa e uniforme, o que, por sua vez, melhora as propriedades mecânicas da peça fundida.

Produção de formas complexas

A prensagem isostática permite a produção de formas complexas com elevada precisão e exatidão, o que não é possível com os métodos de fundição tradicionais. A técnica pode ser utilizada para produzir formas difíceis que não podem ser produzidas por outros métodos. Além disso, pode ser utilizada para produzir materiais de grandes dimensões. A única limitação ao tamanho dos materiais produzidos por este método é o tamanho do recipiente sob pressão.

Consistência e repetibilidade

A prensagem isostática pode ser utilizada para produzir peças com um elevado grau de consistência e repetibilidade. Isto torna-a uma escolha popular para a produção em massa. O processo pode ser automatizado para produção de grandes volumes, como no fabrico de isoladores de velas de ignição.

Resistência à corrosão

A prensagem isostática melhora a resistência à corrosão de um material. Assim, os materiais que passam por este processo têm uma vida útil mais longa do que a maioria dos outros materiais.

Vantagens na metalurgia do pó

A prensagem isostática é utilizada na metalurgia do pó. É utilizada para a etapa de compactação da metalurgia do pó que ocorre imediatamente antes da etapa de sinterização. Na metalurgia do pó, a CIP é frequentemente utilizada para produzir formas e dimensões complexas.

Metais refractários

A prensagem isostática é utilizada para produzir metais refractários. Estes incluem o tungsténio, o molibdénio e o tântalo. O tungsténio, por exemplo, é utilizado para fabricar fios para filamentos na indústria das lâmpadas. Em geral, os metais refractários têm um ponto de fusão elevado e são resistentes ao desgaste.

Em conclusão, a prensagem isostática é uma técnica valiosa para melhorar as propriedades mecânicas das peças fundidas e oferece várias vantagens em relação aos métodos tradicionais de fundição. A técnica pode produzir peças fundidas com propriedades mecânicas melhoradas, densidade uniforme, formas complexas, consistência e repetibilidade, resistência à corrosão, e é vantajosa em metalurgia do pó e metais refractários.

Prensagem isostática a quente para tratamento de densificação

A prensagem isostática a quente (HIP) é um processo utilizado para melhorar as propriedades mecânicas das peças fundidas, eliminando a porosidade e densificando o material. O processo HIP consiste em submeter a peça fundida a uma temperatura e pressão elevadas num ambiente de gás inerte, o que promove a difusão e consolidação do material. O resultado é um material mais uniforme e homogéneo com maior força, resistência à fadiga e tenacidade.

O processo HIP

O processo HIP pode ser dividido em quatro etapas principais: preparação do pó, desgaseificação e selagem, prensagem isostática a quente e pós-processamento.

Preparação do pó

A primeira etapa do processo HIP envolve a preparação de um material fundido ou em pó. O material apresenta-se frequentemente sob a forma de um pó ou de uma peça fundida e é concebido para satisfazer as propriedades específicas necessárias para o produto final.

Desgaseificação e selagem

Uma vez preparado o material, este é sujeito a um processo de desgaseificação para remover quaisquer gases retidos que possam causar porosidade. O material fundido ou em pó é então selado num recipiente metálico utilizando um fecho soldado ou soldado.

Prensagem isostática a quente

Depois de o material ser selado, é colocado numa prensa isostática a quente. A prensa contém um gás inerte, normalmente árgon, que é pressurizado a 100MPa a 1000°C. O gás pressurizado actua como meio de transferência de pressão e o material fundido ou em pó é sujeito a uma pressão igual em todas as direcções. Isto promove a difusão e consolidação do material, resultando num material mais uniforme e homogéneo com propriedades mecânicas melhoradas.

Pós-processamento

Após a conclusão do processo HIP, o material é retirado da prensa e sujeito a pós-processamento, que pode incluir tratamento térmico, maquinagem e acabamento da superfície. Estes passos são essenciais para garantir que o produto final cumpre as especificações e propriedades mecânicas exigidas.

Vantagens da HIP

O processo HIP oferece várias vantagens em relação aos processos tradicionais de fundição e metalurgia do pó.

Propriedades melhoradas do material

O processo HIP resulta num material mais uniforme e homogéneo com propriedades mecânicas melhoradas, incluindo força, resistência à fadiga e tenacidade.

Componentes quase em forma de rede

O processo HIP pode produzir componentes quase em forma de rede com geometrias complexas, reduzindo a necessidade de maquinação e processamento adicionais.

Reparação de defeitos

O processo HIP pode ser utilizado para tratamentos pós-fundição para reparar defeitos e melhorar o acabamento da superfície.

Redução da porosidade

O processo HIP reduz a porosidade, resultando num material mais denso e uniforme com propriedades mecânicas melhoradas.

Em conclusão, a prensagem isostática a quente é uma tecnologia crucial para as indústrias que exigem componentes fiáveis e de elevado desempenho, capazes de suportar ambientes e cargas extremos. O processo HIP melhora as propriedades mecânicas das peças fundidas, eliminando a porosidade e densificando o material, o que resulta num material mais uniforme e homogéneo com maior força, resistência à fadiga e tenacidade.

Conclusão

Em conclusão,prensagem isostática é um método altamente eficaz para melhorar as propriedades mecânicas das peças fundidas. Ao aplicar uma pressão uniforme em todas as direcções, a prensagem isostática elimina a porosidade e melhora a densidade, resultando em peças fundidas mais fortes e duráveis. Esta técnica oferece inúmeras vantagens em relação aos métodos de processamento tradicionais, incluindo maior eficiência, precisão e flexibilidade. Com a sua capacidade de produzir peças fundidas de alta qualidade com excelentes propriedades mecânicas, a prensagem isostática é amplamente utilizada numa variedade de indústrias, incluindo a aeroespacial, a automóvel e a médica. Em geral, a prensagem isostática é uma ferramenta valiosa para os fabricantes que procuram melhorar a qualidade e o desempenho das suas peças fundidas.

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

Artigos relacionados

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos

- Seleção de equipamento de prensagem isostática para moldagem de alta densidade

- Guia completo de prensagem isostática: Tipos, processos e características(3)

- Guia completo de prensagem isostática: processos e características

- Processos de produção de barras de cerâmica de zircónia: Prensagem isostática vs. Prensagem a seco