Compreender a prensagem isostática

Índice de conteúdos

- Compreender a prensagem isostática

- Vantagens da prensagem isostática em relação ao método de prensagem e sinterização

- O papel das propriedades do pó metálico no sucesso da prensagem isostática

- A importância da caraterização do material na prensagem isostática

- A influência dos pós esféricos e da distribuição do tamanho das partículas na HIP

- O impacto da irregularidade das partículas no CIP

- O efeito da composição da fase e do tamanho do grão na dureza do pó e nas propriedades da fusão

- A importância da eficiência da prensagem, do comportamento de sinterização e das propriedades mecânicas da peça prensada

- A necessidade de conformidade com a composição da liga do material especificado

Explicação da prensagem isostática

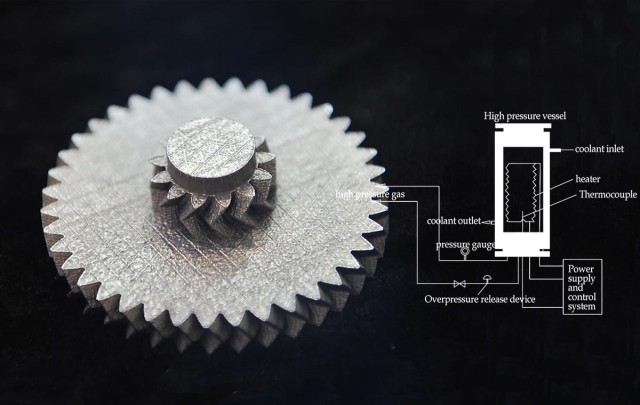

A prensagem isostáticaé um processo utilizado para produzir vários tipos de materiais a partir de compactos de pó, reduzindo a sua porosidade. Envolve a aplicação de pressão igual em todas as direcções, confinando o pó metálico dentro de uma membrana flexível ou de um recipiente hermético. Esta barreira de pressão, quer seja um líquido ou um gás, envolve o pó e ajuda a reduzir a porosidade.

Diferença entre prensagem isostática a quente (HIP) e prensagem isostática a frio (CIP)

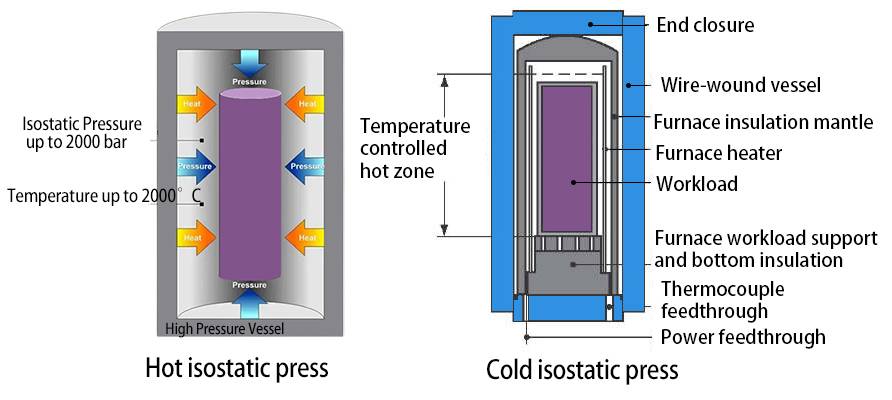

No domínio do processamento de materiais, destacam-se duas técnicas poderosas: Prensagem isostática a frio (CIP) e Prensagem isostática a quente (HIP). Embora ambos os métodos tenham como objetivo melhorar as propriedades dos materiais, fazem-no em condições diferentes, oferecendo cada um deles vantagens únicas.

Prensagem isostática a frio (CIP): A prensagem isostática a frio consiste em submeter um material a uma pressão uniforme de todos os lados, mergulhando-o num meio fluido de alta pressão e aplicando pressão hidráulica. A CIP é particularmente eficaz para moldar e consolidar materiais em pó, criar formas complexas e obter uma elevada densidade verde.

Prensagem isostática a quente (HIP): A prensagem isostática a quente leva o processo um passo mais além, combinando alta pressão com temperaturas elevadas. Submete um material simultaneamente a alta pressão e alta temperatura numa câmara de alta pressão. A HIP é utilizada para densificar materiais, eliminar defeitos e melhorar as propriedades através da difusão e consolidação. É especialmente valiosa para materiais que requerem integridade estrutural melhorada, porosidade reduzida e propriedades mecânicas mais elevadas.

Utilização da prensagem isostática a quente no fabrico de componentes metálicos

A prensagem isostática a quente (HIP) é amplamente utilizada na indústria transformadora para a produção de componentes metálicos. É normalmente utilizada em aplicações e indústrias como a automóvel, aeroespacial, militar, equipamento pesado, maquinaria industrial, marinha, petróleo e gás e médica.

O processo envolve o carregamento dos componentes na câmara do equipamento HIP, que pode variar de tamanho consoante a aplicação. Uma vez carregados, os computadores assumem o controlo do processo, programando o equipamento para produzir os resultados desejados. O utilizador pode controlar parâmetros como a subida da temperatura, a pressão e a duração do tempo.

A prensagem isostática a quente ajuda a resolver problemas técnicos e mecânicos que seriam difíceis de corrigir utilizando outros métodos. Elimina a porosidade, aumenta a densidade e melhora as propriedades mecânicas dos componentes metálicos. Isto resulta em peças de maior qualidade e mais fiáveis para várias aplicações industriais.

Em resumo, a compreensão da prensagem isostática é crucial na indústria transformadora, especialmente quando se trata de prensagem isostática a quente. O processo oferece inúmeras vantagens, como a densificação de materiais, a eliminação de defeitos e o aumento das propriedades. Ao utilizar equipamento de prensagem isostática a quente, os fabricantes podem produzir componentes metálicos de alta qualidade com propriedades mecânicas e integridade estrutural melhoradas.

Vantagens da prensagem isostática em relação ao método de prensagem e sinterização

A prensagem isostática tem várias vantagens em relação ao método de prensagem e sinterização comummente utilizado. Vamos analisar mais de perto duas das principais vantagens:

Compactação igual em todas as direcções

Na prensagem isostática, o pó é compactado com a mesma pressão em todas as direcções. Isto é conseguido através da utilização de pressão aplicada igualmente de todos os lados. Ao contrário do método de prensagem e sinterização, não é necessário qualquer lubrificante na prensagem isostática, o que permite obter uma densidade elevada e uniforme no componente final.

Esta compactação igual em todas as direcções elimina muitas das restrições que limitam a geometria das peças compactadas unidireccionalmente em moldes rígidos. Oferece flexibilidade de forma, tornando prática a produção de formas e dimensões que são difíceis ou impossíveis de produzir por outros métodos. A prensagem isostática é aplicável a materiais caros e difíceis de compactar, tais como superligas, titânio, aços para ferramentas, aço inoxidável e berílio, com uma utilização altamente eficiente do material.

Uniformidade na densidade do componente final

A prensagem isostática garante uma densidade uniforme na peça final compactada. Durante a sinterização ou a prensagem isostática a quente, a peça resultante terá um encolhimento uniforme com pouco ou nenhum empenamento. Esta uniformidade é crucial em aplicações onde são necessárias dimensões exactas e propriedades consistentes.

Para além disso, a prensagem isostática permite a produção de uma vasta gama de tamanhos de componentes. Desde formas maciças de 30 toneladas de PM quase líquidas até à densificação de peças MIM com menos de 100 gramas, o tamanho dos componentes é limitado apenas pelo tamanho da câmara de pressão isostática.

A prensagem isostática também oferece vantagens como o baixo custo das ferramentas, maiores possibilidades de liga sem induzir segregação, prazos de entrega reduzidos e custos reduzidos de material e maquinagem.

Para garantir o sucesso da prensagem isostática, é importante caraterizar cuidadosamente as propriedades do pó metálico utilizado. As propriedades do pó metálico afectarão as propriedades do componente sinterizado final. Os fabricantes devem efetuar uma caraterização completa do material para otimizar as propriedades do componente final.

Em conclusão, a prensagem isostática oferece vantagens significativas em relação ao método de prensagem e sinterização, incluindo compactação igual em todas as direcções e uma densidade final do componente mais uniforme. Ao caraterizar cuidadosamente as propriedades do pó metálico, os fabricantes podem obter resultados óptimos com a prensagem isostática.

Nota: O conteúdo foi escrito com base no esquema e na referência fornecidos. As estatísticas ou detalhes específicos mencionados no conteúdo não foram verificados.

O papel das propriedades do pó metálico no sucesso da prensagem isostática

A importância de caraterizar as propriedades do pó metálico

A prensagem isostática é um processo de metalurgia do pó que oferece várias vantagens em relação aos métodos tradicionais de prensagem e sinterização. Proporciona uma compactação igual em todas as direcções e resulta numa densidade final do componente mais uniforme. No entanto, para que a prensagem isostática seja bem sucedida, é crucial caraterizar cuidadosamente as propriedades do pó metálico utilizado.

As propriedades do pó metálico têm um impacto significativo nas propriedades do componente sinterizado final. Portanto, uma caraterização completa é necessária para garantir as melhores propriedades do componente final. KinTek oferece várias soluções para apoiar esse processo de caraterização.

O impacto das propriedades do pó metálico nas propriedades do componente final sinterizado

A prensagem isostática funciona através da compactação e encapsulamento de uma mistura de pós usando pressão igual em todas as direções. Este processo reduz a porosidade da mistura de pó e cria uma densidade elevada e uniforme no produto final. As propriedades do pó metálico desempenham um papel crucial na obtenção destes resultados desejados.

A escolha da composição correcta do pó metálico é o primeiro passo no processo de prensagem isostática. O tipo de pó metálico utilizado determinará as propriedades do produto final. É essencial selecionar um pó que esteja de acordo com as características desejadas do componente final.

Uma vez determinada a composição do pó, este é compactado na forma pretendida utilizando uma prensa. A pressão aplicada e a duração da prensagem variam consoante o tipo de pó e o produto final pretendido. O conhecimento profundo das propriedades do pó metálico é crucial para garantir uma compactação e formação de forma adequadas.

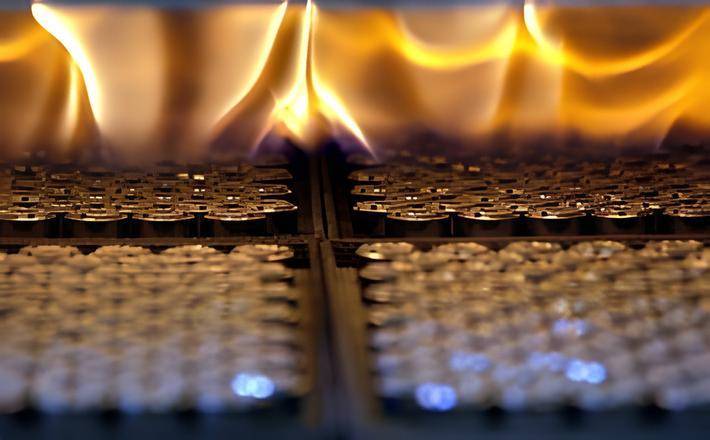

Após a compactação, o pó é sinterizado, aquecendo-o até um pouco abaixo do seu ponto de fusão. Este processo permite que as partículas se unam e formem uma peça sólida. A temperatura e a duração da sinterização dependerão do tipo de pó e do produto final pretendido.

A sinterização de metais oferece várias vantagens em relação a outros processos de fabrico. Melhora as propriedades mecânicas dos componentes metálicos, fazendo com que tenham um melhor desempenho em aplicações industriais. A durabilidade das peças também melhora com a prensagem isostática a quente, permitindo-lhes resistir a condições difíceis durante períodos mais longos.

Outra vantagem da prensagem isostática a quente é a capacidade de reduzir ou eliminar os vazios nas peças metálicas. Os processos de fundição resultam frequentemente em vazios ou inconsistências, o que pode tornar a superfície irregular e a peça menos fiável. A prensagem isostática a quente ajuda a eliminar estas impurezas, resultando em componentes mais fiáveis e consistentes.

A prensagem isostática a quente também é eficaz na consolidação de ligas em pó. Permite aos operadores moldar facilmente os materiais em pó em peças e componentes específicos. Além disso, este processo pode unir metais e materiais diferentes, criando novos componentes mais económicos de fabricar.

Em conclusão, as propriedades do pó metálico utilizado na prensagem isostática desempenham um papel crucial no sucesso do processo. É necessária uma caraterização minuciosa destas propriedades para garantir as melhores propriedades do componente final. A prensagem isostática oferece várias vantagens sobre outros processos de fabrico, incluindo propriedades mecânicas melhoradas, redução de vazios e a capacidade de consolidar pós e unir materiais diferentes.

A importância da caraterização do material na prensagem isostática

A influência dos pós esféricos e da distribuição do tamanho das partículas na HIP

Na prensagem isostática (HIP), as propriedades do pó metálico utilizado desempenham um papel crucial nas propriedades do componente sinterizado final. Um fator importante é a forma das partículas de pó. Os pós esféricos são preferidos para a HIP porque facilitam o manuseamento e a ligação do pó. Além disso, são preferidos os pós com uma distribuição de tamanho de partículas relativamente ampla mas consistente, uma vez que produzem densidades de enchimento mais elevadas.

O impacto da irregularidade das partículas na CIP

Na prensagem isostática a frio (CIP), a irregularidade das partículas pode, de facto, ser benéfica. Ela ajuda a aumentar a soldadura a frio, o que melhora a resistência verde. No entanto, é importante garantir que a irregularidade não comprometa o fluxo e o empacotamento do pó.

O efeito da composição da fase e do tamanho do grão na dureza do pó e nas propriedades de fusão

A composição da fase e a dimensão do grão são também características importantes a controlar na prensagem isostática. Estes factores podem afetar a dureza do pó e as propriedades de fusão, que por sua vez têm impacto na eficiência da prensagem, no comportamento de sinterização e nas propriedades mecânicas da peça prensada.

A relevância da eficiência da prensagem, do comportamento de sinterização e das propriedades mecânicas da peça prensada

A caraterização adequada do material é essencial para garantir uma eficiência de prensagem óptima, o comportamento de sinterização e as propriedades mecânicas desejadas da peça prensada. As propriedades do pó metálico utilizado, como a distribuição do tamanho das partículas, a forma, a composição das fases e o tamanho dos grãos, contribuem para o resultado final.

A necessidade de conformidade com a composição da liga do material especificado

Na prensagem isostáticaé crucial utilizar um pó metálico que esteja em conformidade com a composição da liga especificada para o material. Isto garante que o componente sinterizado final cumpra as especificações exigidas e tenha o desempenho pretendido.

A prensagem isostática oferece várias vantagens em relação a outros processos de metalurgia do pó, como a compactação igual em todas as direcções e a capacidade de produzir formas complexas. No entanto, para obter resultados bem sucedidos, é importante caraterizar cuidadosamente as propriedades do pó metálico utilizado. Isto inclui considerar a influência dos pós esféricos e da distribuição do tamanho das partículas na HIP, o impacto da irregularidade das partículas na CIP, o efeito da composição das fases e do tamanho dos grãos na dureza do pó e nas propriedades de fusão, e a relevância da eficiência da prensagem, do comportamento de sinterização e das propriedades mecânicas da peça prensada. Para além disso, é crucial garantir que o pó metálico utilizado está em conformidade com a composição da liga especificada. A caraterização do material é fundamental para alcançar resultados óptimos na prensagem isostática.

Se estiver interessado neste produto, pode consultar o sítio Web da nossa empresa:https://kindle-tech.com/product-categories/isostatic-press,Como fabricante de equipamento de laboratório líder na indústria, estamos empenhados em fornecer as soluções de equipamento de laboratório mais avançadas e de alta qualidade. Quer se dedique à investigação científica, ao ensino ou à produção industrial, os nossos produtos vão ao encontro das suas necessidades de equipamento de laboratório preciso e fiável.

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

Artigos relacionados

- Como as prensas isostáticas ajudam a eliminar defeitos nos materiais

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos

- Processos de produção de barras de cerâmica de zircónia: Prensagem isostática vs. Prensagem a seco

- Guia completo de prensagem isostática: processos e características

- Compreender a prensagem isostática: Processo, benefícios, limitações e aplicações