Introdução: Explicação sobre a prensagem isostática

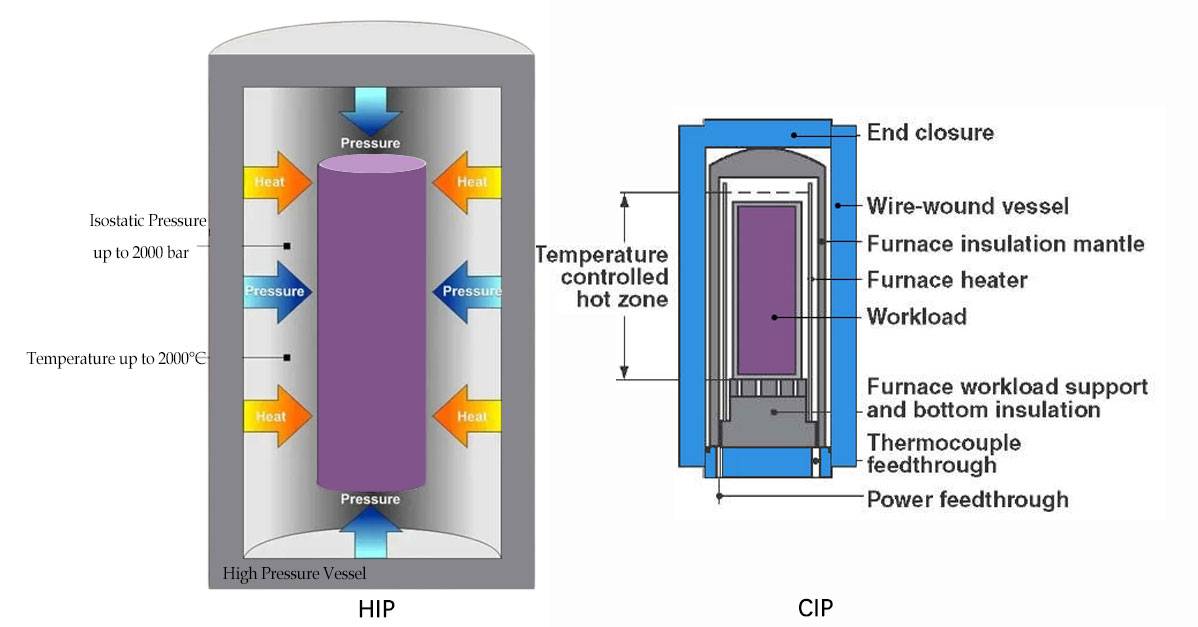

A prensagem isostática é um processo utilizado na produção de materiais e componentes de alto desempenho. Envolve a aplicação de pressão uniforme em todos os lados de um material ou peça, resultando numa densidade mais uniforme e em propriedades mecânicas melhoradas. Existem dois tipos de técnicas de prensagem isostática: prensagem isostática a frio (CIP) e prensagem isostática a quente (HIP). A CIP é efectuada à temperatura ambiente e é adequada para materiais que podem suportar uma pressão elevada, mas que não podem ser expostos a temperaturas elevadas. A HIP, por outro lado, é efectuada a altas temperaturas e altas pressões e é utilizada para materiais que requerem um tratamento de alta pressão e alta temperatura.

Índice

- Introdução: Explicação sobre a prensagem isostática

- Prensagem isostática a frio (CIP): Vantagens e aplicações

- Prensagem isostática a quente (HIP): Vantagens e aplicações

- Comparação: Prensagem isostática a frio vs. Prensagem isostática a quente

- Qual é o melhor: Factores a considerar

- Conclusão: Resumo dos pontos principais

Prensagem isostática a frio (CIP): Vantagens e aplicações

A prensagem isostática a frio (CIP) é um processo de compactação de materiais em pó numa massa sólida homogénea antes da maquinação ou sinterização. A CIP envolve a utilização de um fluido pressurizado para aplicar uma pressão uniforme a uma amostra dentro de um recipiente de pressão à temperatura ambiente. Este processo oferece várias vantagens em relação a outros métodos, tornando-o uma escolha popular em muitas indústrias.

Vantagens da prensagem isostática a frio

Densidade uniforme

A CIP assegura que os materiais têm uma densidade uniforme, o que significa que haverá um encolhimento uniforme quando o material estiver a passar por outros processos, como a sinterização. A densidade uniforme pode ser atribuída ao facto de a pressão utilizada na CIP atingir todas as partes do material com igual magnitude.

Resistência uniforme

Uma vez que a pressão utilizada para compactar os materiais é igual em todas as direcções, o material tem uma resistência uniforme. Os materiais com resistência uniforme são geralmente mais eficientes do que aqueles sem resistência uniforme.

Versatilidade

A CIP pode ser utilizada para produzir formas difíceis que não podem ser produzidas por outros métodos. Para além disso, pode ser utilizado para produzir materiais de grandes dimensões. A única limitação ao tamanho dos materiais produzidos por este método é o tamanho do vaso de pressão.

Resistência à corrosão

A prensagem isostática a frio melhora a resistência à corrosão de um material. Assim, os materiais que passam por este processo têm uma vida útil mais longa do que a maioria dos outros materiais.

Propriedades mecânicas

As propriedades mecânicas dos materiais prensados isostaticamente a frio são melhoradas. Algumas das propriedades melhoradas incluem a ductilidade e a resistência.

Aplicações da CIP

Metalurgia do pó

A CIP é utilizada na metalurgia do pó para a etapa de compactação que ocorre imediatamente antes da etapa de sinterização. Na metalurgia do pó, o CIP é frequentemente utilizado para produzir formas e dimensões complexas.

Metais refractários

A CIP é utilizada para produzir metais refractários, como o tungsténio, o molibdénio e o tântalo. O tungsténio, por exemplo, é utilizado para fabricar fios para filamentos na indústria das lâmpadas.

Alvos de pulverização catódica

O CIP pode prensar pó de óxido de índio e estanho (ITO) em grandes pré-formas de cerâmica, que são depois sinterizadas em determinadas condições. Este método pode, teoricamente, produzir alvos de cerâmica com uma densidade de 95%.

Automóveis

A CIP é utilizada no fabrico de componentes para automóveis, tais como rolamentos e engrenagens de bombas de óleo.

Em conclusão, a prensagem isostática a frio (CIP) é um método versátil e eficiente que oferece várias vantagens em termos de custo, complexidade e compatibilidade de materiais. A sua uniformidade em termos de densidade e força, versatilidade, resistência à corrosão e propriedades mecânicas melhoradas fazem dela uma escolha popular em muitas indústrias. A CIP tem uma vasta gama de aplicações, incluindo metalurgia do pó, metais refractários, alvos de pulverização catódica e componentes automóveis.

Prensagem isostática a quente (HIP): Vantagens e aplicações

A prensagem isostática a quente (HIP) é uma técnica de processamento de materiais que envolve a compressão de materiais usando altas temperaturas e pressão isostática. O método HIP é frequentemente preferido ao método de Prensagem Isostática a Frio (CIP) devido à sua capacidade de produzir materiais mais resistentes e uniformes. Esta secção abordará as vantagens e aplicações da HIP.

Vantagens da prensagem isostática a quente (HIP)

Uma das vantagens significativas da HIP é o facto de poder criar materiais com densidades extremamente elevadas e microestruturas uniformes. A combinação de calor e pressão permite um maior controlo sobre o produto final. Além disso, a HIP pode produzir formas e geometrias complexas que são difíceis ou impossíveis de alcançar com outros métodos.

A HIP também é utilizada nas indústrias aeroespacial e médica para criar componentes de alta resistência que podem suportar temperaturas e pressões extremas. A HIP é frequentemente utilizada para criar lâminas de turbina e outros componentes críticos para motores de aeronaves.

Aplicações da prensagem isostática a quente (HIP)

A HIP é aplicada numa vasta gama de domínios, incluindo;

- Sinterização por pressão de pó

- Ligação por difusão de diferentes tipos de materiais

- Remoção de poros residuais em artigos sinterizados

- Remoção de defeitos internos de peças fundidas

- Rejuvenescimento de peças danificadas por fadiga ou fluência

- Método de carbonização impregnada a alta pressão

O HIP é também utilizado para produzir componentes de superligas para a indústria aeroespacial. É utilizado para a densificação de ferramentas de corte WC e aços para ferramentas PM. O HIP também é utilizado para fechar a porosidade interna e melhorar as propriedades em peças fundidas de superligas e ligas de Ti para a indústria aeroespacial.

Tratamento HIP

Os materiais necessitam de vários tratamentos, consoante a situação. Os métodos mais comuns incluem o "Método da cápsula" e o "Método sem cápsula".

O "Método da cápsula" consiste em efetuar a HIP depois de encerrar o pó ou um corpo moldado a partir do pó numa cápsula estanque ao gás e evacuar a cápsula.

Conclusão

Em conclusão, a HIP é um excelente método para produzir materiais uniformes e de elevada resistência. Tem vantagens sobre outros métodos, incluindo a capacidade de criar formas e geometrias complexas e produzir materiais com densidades extremamente elevadas e microestruturas uniformes. A HIP é amplamente aplicada em vários domínios, incluindo a metalurgia do pó, a indústria aeroespacial e a indústria médica.

Comparação: Prensagem isostática a frio vs. Prensagem isostática a quente

Comparação

A principal diferença entre os dois métodos é a temperatura na qual a pressão é aplicada. A CIP é geralmente preferida para a produção de cerâmica e pós metálicos, enquanto a HIP é preferida para a produção de componentes de alto desempenho. Tanto a CIP como a HIP têm as suas vantagens e desvantagens, e a escolha entre os dois métodos depende da aplicação específica e dos requisitos do material.

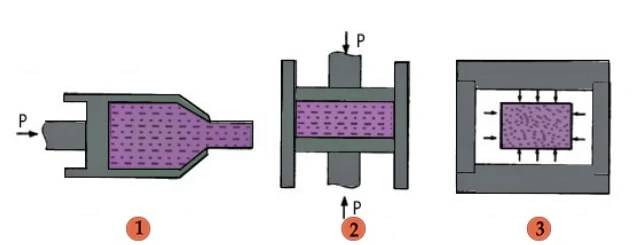

A CIP proporciona uma densidade maior e mais uniforme a uma determinada pressão de compactação e uma relativa ausência de defeitos de compactação quando aplicada a pós frágeis ou finos. Pode ser utilizada para compactar formas mais complexas do que é possível com a prensagem uniaxial. A CIP é adequada para materiais sensíveis à temperatura, como cerâmicas, pós metálicos, etc.

A HIP oferece propriedades mecânicas melhoradas, tais como resistência ao impacto, ductilidade e resistência à fadiga, em resultado da eliminação da porosidade interna. Obtém-se uma estrutura de grão fino que permite a uniformidade da peça. A HIP pode produzir microestruturas homogéneas e permite a ligação por difusão de materiais semelhantes e diferentes, quer em pó quer na forma sólida. Os componentes podem ser concebidos e fabricados com uma redução, ou eliminação completa, do número de soldaduras e respectivas inspecções.

Conclusão

Em conclusão, tanto o CIP como o HIP têm as suas vantagens e desvantagens. A decisão de utilizar CIP ou HIP deve basear-se nas propriedades desejadas do produto final, bem como nas restrições de custo e tempo do processo de fabrico. Em última análise, a escolha entre CIP e HIP depende da aplicação específica e dos requisitos do material.

O que é melhor: factores a considerar

Quando se trata de escolher entre a prensagem isostática a frio (CIP) e a prensagem isostática a quente (HIP), devem ser considerados vários factores. Eis alguns factores importantes a ter em conta ao tomar esta decisão:

Tipo de material

Um dos factores mais importantes a considerar é o tipo de material a moldar. A CIP é preferida para materiais sensíveis ao calor ou com pontos de fusão baixos, enquanto a HIP é mais adequada para materiais que requerem temperaturas elevadas para obter uma compactação correta. Por exemplo, a CIP é normalmente utilizada para cerâmica, compósitos e polímeros, enquanto a HIP é uma escolha popular para metais e ligas.

Propriedades necessárias

A escolha entre CIP e HIP também depende das propriedades desejadas do produto final. A HIP é conhecida por produzir peças com maior densidade e resistência, o que a torna ideal para aplicações de alto desempenho. No entanto, as altas temperaturas envolvidas na HIP também podem causar degradação térmica ou oxidação de alguns materiais. A CIP, por outro lado, pode produzir peças com densidades mais baixas, mas é menos provável que cause danos térmicos no material.

Custo

Por fim, o custo é sempre um fator a considerar ao escolher entre CIP e HIP. A CIP é geralmente menos dispendiosa do que a HIP devido às temperaturas de funcionamento mais baixas e aos requisitos de equipamento mais simples. No entanto, o custo da CIP pode aumentar quando se trata de materiais com elevados custos de pó ou formas complexas.

Em conclusão, a escolha entre CIP e HIP depende de uma série de factores, incluindo o tipo de material, as propriedades necessárias, o volume de produção, a complexidade dos componentes e o custo. É importante considerar cuidadosamente estes factores para garantir que é escolhido o método correto para alcançar os resultados desejados.

Conclusão: Resumo dos pontos-chave

Em conclusão, tanto aa prensagem isostática a frio (CIP) e a prensagem isostática a quente (HIP) oferecem vantagens e aplicações únicas no domínio da ciência e engenharia dos materiais. A CIP é ideal para produzir componentes de alta densidade com formas complexas, enquanto a HIP é melhor para criar estruturas homogéneas com propriedades mecânicas melhoradas. A escolha entre CIP e HIP depende de vários factores, incluindo as propriedades do material, o design do componente e os requisitos de produção. Em última análise, a decisão deve basear-se numa avaliação cuidadosa das vantagens e limitações de cada processo.

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina de Montagem a Frio a Vácuo para Preparação de Amostras

Artigos relacionados

- Processos de produção de barras de cerâmica de zircónia: Prensagem isostática vs. Prensagem a seco

- Compreender a prensagem isostática: Processo, benefícios, limitações e aplicações

- Tecnologia de prensagem isostática: Princípios, classificação e aplicações

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos

- Como as prensas isostáticas ajudam a eliminar defeitos nos materiais