Introdução aos métodos de revestimento

Tipos de métodos de revestimento

Os métodos de revestimento para o crescimento de películas monocristalinas abrangem um espetro de técnicas, cada uma com os seus mecanismos e aplicações únicos. Os principais métodos incluemDeposição química de vapor (CVD),Deposição Física de Vapor (PVD)eEpitaxia. Estes métodos não só são diversos nos seus princípios operacionais, como também oferecem uma gama de subtipos e técnicas específicas adaptadas a várias necessidades científicas e industriais.

-

A deposição química em fase vapor (CVD) envolve a reação química de gases precursores para depositar uma película sólida sobre um substrato. Este método inclui subtipos comoCVD a baixa pressão (LPCVD),CVD a pressão atmosférica (APCVD),CVD enriquecido com plasma (PECVD)e muito mais. Cada subtipo é optimizado para condições específicas, permitindo um controlo preciso das propriedades da película.

-

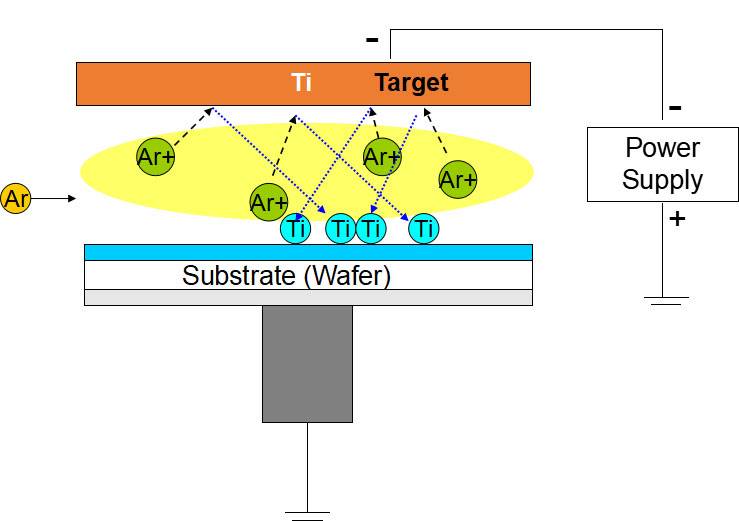

A deposição física de vapor (PVD)por outro lado, baseia-se na evaporação física ou na pulverização catódica de material para o depositar num substrato. Os subtipos de PVD incluemEvaporação por feixe de electrões,pulverização catódica por magnetrãoeDeposição por Laser Pulsado (PLD). Estas técnicas são particularmente úteis para criar películas finas, uniformes e de elevada pureza.

-

Os métodos de epitaxia como aEpitaxia por feixe molecular (MBE),Epitaxia por fase de vapor (VPE)eEpitaxia em fase líquida (LPE)centram-se no crescimento de uma película de cristal único num substrato de cristal único. Estes métodos são cruciais para a obtenção de estruturas monocristalinas de alta qualidade, essenciais para aplicações avançadas de semicondutores.

Cada um destes métodos tem o seu próprio conjunto de vantagens e limitações, tornando-os adequados para diferentes aplicações. Por exemplo, enquanto a CVD e a PVD são versáteis e amplamente utilizadas, a epitaxia oferece um controlo superior sobre a estrutura e orientação dos cristais, tornando-a ideal para aplicações especializadas em eletrónica e fotónica.

Deposição química em fase vapor (CVD)

Sub-tipos de CVD

A deposição química em fase vapor (CVD) engloba um conjunto diversificado de técnicas, cada uma adaptada a aplicações e propriedades materiais específicas. Os principais métodos incluem a deposição de vapor químico a baixa pressão (LPCVD), a deposição de vapor químico a pressão atmosférica (APCVD), a deposição de vapor químico assistida por substrato (SACVD), a deposição de vapor químico com plasma (PECVD), a deposição de vapor químico com plasma de alta densidade (HDPCVD), a deposição de vapor químico com fluxo condicionado (FCVD) e a deposição de vapor químico metal-orgânico (MOCVD).

Estas técnicas baseiam-se fundamentalmente na reação química de gases precursores para depositar uma película sólida sobre um substrato. A escolha do método depende frequentemente de factores como a taxa de deposição, a uniformidade da película e as propriedades desejadas do material. Por exemplo, o LPCVD é conhecido pelas suas películas uniformes e de alta qualidade, o que o torna ideal para o fabrico de semicondutores, enquanto que o PECVD, aproveitando o plasma, pode depositar películas a temperaturas mais baixas, o que é crucial para substratos sensíveis à temperatura.

| Método CVD | Caraterísticas principais | Aplicações típicas |

|---|---|---|

| LPCVD | Alta uniformidade, baixa pressão | Dispositivos semicondutores |

| APCVD | Funciona à pressão atmosférica | Revestimento de grandes substratos |

| SACVD | Melhorado pelas propriedades do substrato | Estruturas avançadas de semicondutores |

| PECVD | Temperatura de deposição mais baixa, utiliza plasma | Materiais sensíveis à temperatura |

| HDPCVD | Alta densidade de plasma, alta taxa de deposição | Revestimentos de alto desempenho |

| FCVD | Controlo do fluxo para uma deposição precisa | Revestimentos de precisão |

| MOCVD | Utiliza precursores metal-orgânicos | Dispositivos optoelectrónicos |

Cada subtipo de CVD oferece vantagens e desafios únicos, tornando-os adequados para diferentes fases de desenvolvimento e produção de materiais. Compreender estas nuances é essencial para otimizar o crescimento de películas monocristalinas e outros materiais avançados.

Deposição Física de Vapor (PVD)

Sub-tipos de PVD

A Deposição Física de Vapor (PVD) engloba uma variedade de técnicas, cada uma com os seus mecanismos e aplicações únicos.A evaporação por feixe de electrões é um desses métodos, em que um feixe de electrões de alta energia é dirigido a um material de origem, provocando a sua evaporação e subsequente depósito num substrato. Esta técnica é particularmente útil para materiais com elevados pontos de fusão e é frequentemente utilizada na produção de revestimentos ópticos.

Outro subtipo importante é apulverização catódica por magnetrãoque envolve a utilização de um campo magnético para aumentar a ionização dos átomos alvo. Este método é altamente eficiente e é amplamente utilizado na indústria de semicondutores para depositar películas finas com um controlo preciso da composição e da espessura.

A deposição por laser pulsado (PLD) destaca-se pela sua capacidade de depositar materiais de óxido complexos com elevada precisão. Na PLD, um impulso de laser de alta energia é dirigido a um material alvo, criando uma pluma de plasma que se deposita no substrato. Esta técnica é favorecida pela sua capacidade de reproduzir a composição do material alvo com o mínimo de impurezas.

Estes métodos, juntamente com outros como adeposição por feixe de iões eevaporação térmicatodos partilham o objetivo comum de transferir fisicamente o material de uma fonte para um substrato para formar uma película fina. A escolha do método depende frequentemente dos requisitos específicos da aplicação, como a uniformidade da película, a adesão e as propriedades desejadas do material.

Epitaxia

Sub-tipos de Epitaxia

A epitaxia engloba uma variedade de técnicas especializadas concebidas para produzir películas monocristalinas em substratos monocristalinos. Os principais métodos incluem Epitaxia por Feixe Molecular (MBE), Epitaxia em Fase de Vapor (VPE), Epitaxia em Fase Líquida (LPE) e Epitaxia em Fase Sólida (SPE). Cada um destes subtipos tem caraterísticas e aplicações únicas, tornando-os adequados para diferentes materiais e condições de crescimento.

A Epitaxia por Feixe Molecular (MBE) é uma técnica sofisticada que envolve a deposição de material num substrato aquecido num ambiente de alto vácuo. Este método permite um controlo preciso da composição e da espessura das camadas depositadas, tornando-o ideal para a criação de estruturas complexas, como poços quânticos e super-redes.

A Epitaxia em Fase de Vapor (VPE), por outro lado, utiliza reacções químicas na fase de vapor para depositar o material desejado no substrato. Esta técnica é particularmente útil para o crescimento de semicondutores e pode ser efectuada em várias condições, incluindo pressão atmosférica e pressão reduzida.

A Epitaxia em Fase Líquida (LPE) envolve o crescimento de cristais a partir de uma solução saturada, em que o substrato é imerso numa fusão que contém o material desejado. Este método é frequentemente utilizado para produzir películas monocristalinas de alta qualidade de materiais como o arsenieto de gálio e o fosforeto de índio.

A Epitaxia em Fase Sólida (SPE) é um método único em que o crescimento ocorre através da difusão em estado sólido de átomos no substrato. Esta técnica é normalmente utilizada para processos de recristalização e é particularmente eficaz para materiais que são difíceis de crescer utilizando outros métodos epitaxiais.

Cada uma destas técnicas epitaxiais desempenha um papel crucial no fabrico de dispositivos electrónicos e optoelectrónicos avançados, contribuindo para o avanço contínuo da tecnologia de semicondutores.

Mecanismos de formação de película

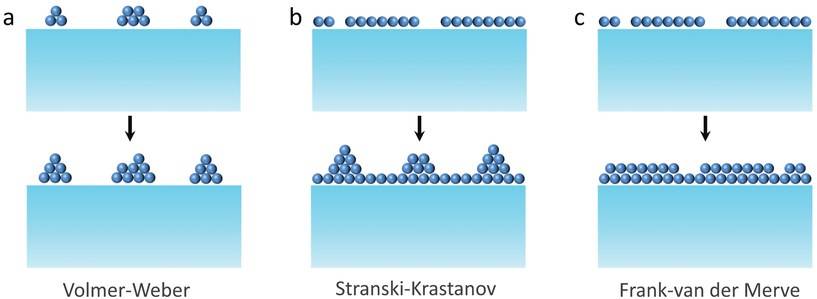

Modo de crescimento camada a camada 2D

No modo de crescimento camada a camada 2D, a película desenvolve-se de uma forma altamente estruturada e ordenada, sendo cada camada meticulosamente completada antes de a camada seguinte iniciar a sua formação. Este processo metódico assegura que a superfície da película permanece excecionalmente plana, uma caraterística que é particularmente vantajosa para o cultivo de estruturas monocristalinas.

A natureza meticulosa deste modo de crescimento é ainda mais realçada pelo processo de deposição controlada, em que cada camada atómica adere precisamente à anterior, criando uma película uniforme e sem costuras. Esta precisão é crucial para manter a integridade estrutural e a qualidade cristalina da película, tornando-a uma escolha ideal para aplicações que requerem materiais monocristalinos de elevada pureza.

Além disso, a planicidade obtida através deste método não só melhora as propriedades ópticas e electrónicas da película, como também facilita a integração com outros componentes semicondutores. O ambiente controlado e as técnicas de deposição precisas utilizadas neste modo permitem o fabrico de películas com o mínimo de defeitos e um desempenho ótimo, satisfazendo os requisitos rigorosos das tecnologias avançadas de semicondutores.

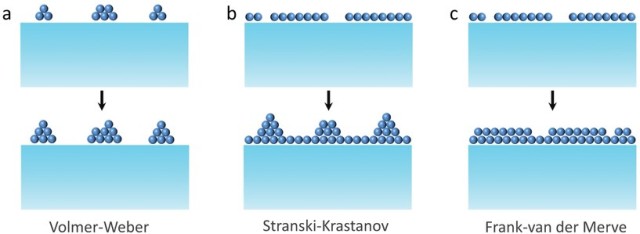

Crescimento em ilha 3D (Volmer-Weber)

No modo de crescimento em ilha 3D, também conhecido como mecanismo Volmer-Weber, a película desenvolve-se em aglomerados tridimensionais localizados ou ilhas. Ao contrário do modo de crescimento camada a camada 2D, em que a película se expande uniformemente pelo substrato, o processo Volmer-Weber resulta em regiões de crescimento discretas que acabam por se fundir para cobrir toda a superfície.

Este padrão de crescimento baseado em ilhas surge devido à fraca adesão entre o material depositado e o substrato. A ausência de forças de ligação fortes permite que o material forme ilhas distintas em vez de se espalhar uniformemente. Consequentemente, a película resultante apresenta uma energia livre de superfície elevada, o que é indicativo de uma superfície instável e reactiva.

A fraca interação entre a película e o substrato pode levar a vários desafios. Por exemplo, a película pode apresentar uma fraca adesão mecânica, tornando-a mais suscetível de delaminação ou fissuração. Além disso, a elevada energia livre da superfície pode contribuir para uma maior reatividade, o que pode ser indesejável em determinadas aplicações em que a estabilidade e a durabilidade são fundamentais.

Para ilustrar, considere um processo de deposição em que o material forma ilhas em vez de uma camada contínua. Isto pode ser visualizado como pequenos montes de material espalhados pela superfície, cada monte representando um evento de crescimento separado. À medida que mais material é depositado, estes montes crescem e acabam por se fundir, formando uma película contínua mas estruturalmente fraca.

| Caraterística | Descrição |

|---|---|

| Padrão de crescimento | Aglomerados 3D baseados em ilhas |

| Adesão | Interação fraca com o substrato |

| Energia de superfície | Elevada energia livre de superfície |

| Desafios | Fraca adesão mecânica, suscetibilidade à delaminação |

Em resumo, o modo de crescimento Volmer-Weber apresenta um desafio único na formação de películas, caracterizado pelo crescimento localizado de ilhas e pela elevada energia livre de superfície. Embora este modo possa cobrir todo o substrato, a integridade estrutural e a estabilidade da película resultante ficam comprometidas devido à fraca interação com o substrato.

Crescimento em modo misto

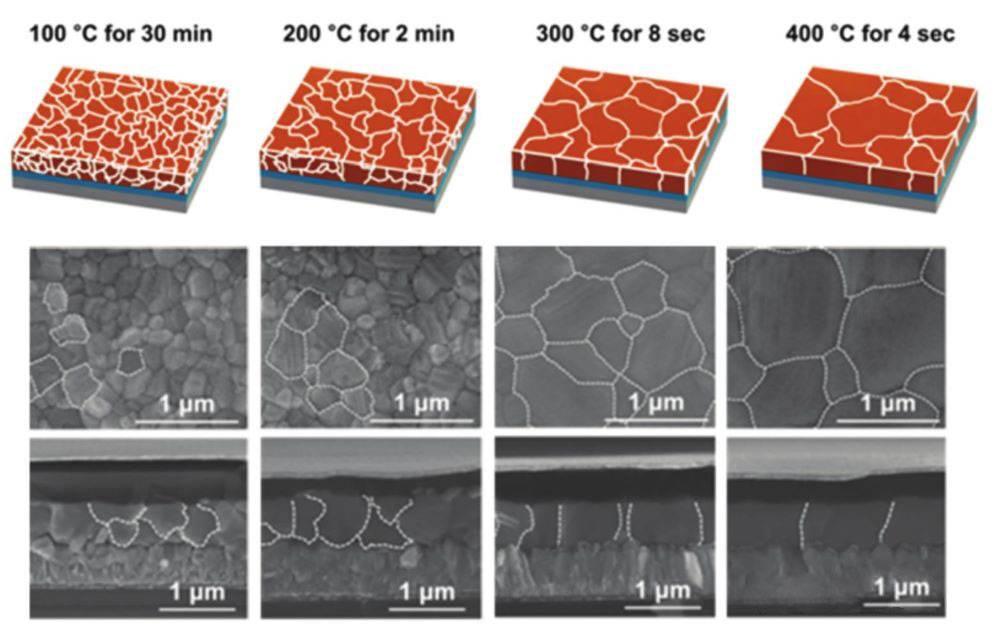

O crescimento em modo misto representa uma fase de transição dinâmica na formação de películas monocristalinas, em que as fases iniciais de crescimento camada a camada dão gradualmente lugar à formação de ilhas. Este mecanismo de crescimento híbrido é impulsionado principalmente pela acumulação de tensão no interior da película, que interrompe a progressão ordenada da deposição de monocamadas.

Principais fases do crescimento de modo misto

-

Crescimento inicial camada a camada:

- Durante a fase inicial, a película cresce de forma controlada, camada a camada, semelhante ao modo de crescimento 2D. Esta fase é caracterizada pela cobertura completa de cada camada atómica antes do início da seguinte, garantindo uma superfície lisa e uniforme.

- Técnicas como a Epitaxia por Feixe Molecular (MBE) e a Epitaxia em Fase de Vapor (VPE) são particularmente adequadas para facilitar este crescimento inicial camada a camada devido ao seu controlo preciso sobre o processo de deposição.

-

Transição para a formação de ilhas:

- À medida que a película continua a crescer, começam a acumular-se tensões internas, principalmente devido a desfasamentos nas constantes de rede entre a película e o substrato. Estas tensões podem resultar de diferenças de expansão térmica, interações químicas ou deformação mecânica.

- O stress acumulado acaba por levar à rutura do crescimento contínuo camada a camada, fazendo com que a película transite para um modo de crescimento em ilha 3D. Esta transição é frequentemente referida como o modo de crescimento Volmer-Weber, em que regiões localizadas da película crescem independentemente como ilhas.

Caraterísticas estruturais

- Estrutura mista: A película resultante apresenta uma estrutura complexa que combina elementos dos modos de crescimento 2D e 3D. As camadas inferiores mantêm a estrutura ordenada e plana do crescimento camada a camada, enquanto as camadas superiores são caracterizadas pela presença de ilhas.

- Distribuição de tensões: A estrutura de modo misto ajuda a redistribuir a tensão acumulada, evitando a falha catastrófica da película. As ilhas actuam como pontos de alívio da tensão, permitindo que a película se adapte às diferenças sem fraturar.

Implicações para as propriedades da película

- Rugosidade da superfície: A transição do crescimento 2D para 3D introduz rugosidade na superfície, que pode afetar as propriedades ópticas, eléctricas e mecânicas da película.

- Adesão e coesão: A estrutura mista pode levar a variações na adesão e coesão entre a película e o substrato, afectando a estabilidade global e o desempenho do revestimento.

Em resumo, o crescimento em modo misto é uma fase crítica na formação de películas monocristalinas, em que a interação entre a deposição camada a camada e a formação de ilhas resulta numa morfologia estrutural única que equilibra a tensão e promove a integridade da película.

Conclusão

Métodos preferidos para o crescimento de monocristais

Os métodos de epitaxia, tais como a Epitaxia por Feixe Molecular (MBE), a Epitaxia em Fase de Vapor (VPE), a Epitaxia em Fase Líquida (LPE) e a Epitaxia em Fase Sólida (SPE), são particularmente favorecidos para a produção de películas monocristalinas devido ao seu modo de crescimento 2D camada a camada distinto. Esta abordagem metódica assegura que cada camada atómica é meticulosamente depositada e alinhada, promovendo a formação de uma estrutura cristalina altamente ordenada e contínua.

Em contraste, as técnicas de Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD) produzem frequentemente películas policristalinas ou amorfas, a menos que sejam meticulosamente mantidas condições de processo rigorosas. A variabilidade destes métodos resulta dos seus mecanismos de deposição inerentes, que podem levar à formação de múltiplas orientações cristalinas ou de estruturas não cristalinas se não forem cuidadosamente controlados.

| Método | Modo de crescimento | Resultado típico |

|---|---|---|

| Epitaxia | 2D Camada a camada | Filmes monocristalinos |

| CVD | Variável (2D/3D) | Filmes policristalinos ou amorfos |

| PVD | Variável (2D/3D) | Filmes policristalinos ou amorfos |

A tabela acima destaca as principais diferenças nos modos de crescimento e os resultados típicos de cada método, sublinhando o papel crítico do modo de crescimento na determinação da qualidade cristalina das películas depositadas.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Revestimento por Evaporação por Feixe de Elétrons Crisol de Tungstênio e Crisol de Molibdênio para Aplicações de Alta Temperatura

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

Artigos relacionados

- The Role of Plasma in PECVD Coatings

- Um guia completo para a manutenção de equipamento PECVD

- Porque é que o PECVD é essencial para o fabrico de dispositivos microelectrónicos

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo

- Vantagens e Desvantagens da Deposição Química de Vapor (CVD)