Fundamentos da deposição de película de TiN

Métodos de deposição

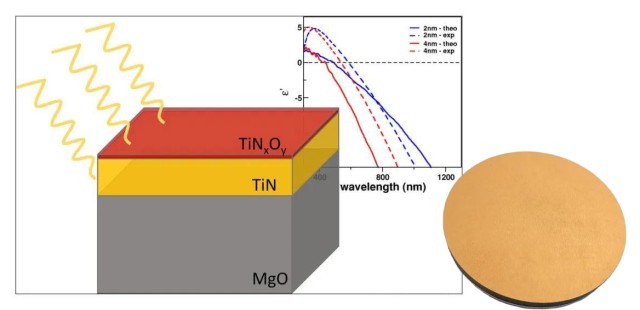

As películas de TiN são normalmente depositadas utilizando técnicas de deposição física de vapor (PVD), que requerem um controlo meticuloso de várias condições para obter as propriedades desejadas da película. Entre os métodos PVD, a pulverização catódica magnetrónica e a deposição evaporativa são particularmente favorecidas devido à sua capacidade de produzir películas de alta qualidade com um controlo preciso da espessura e da composição da película.

Principais técnicas de PVD para deposição de películas de TiN

-

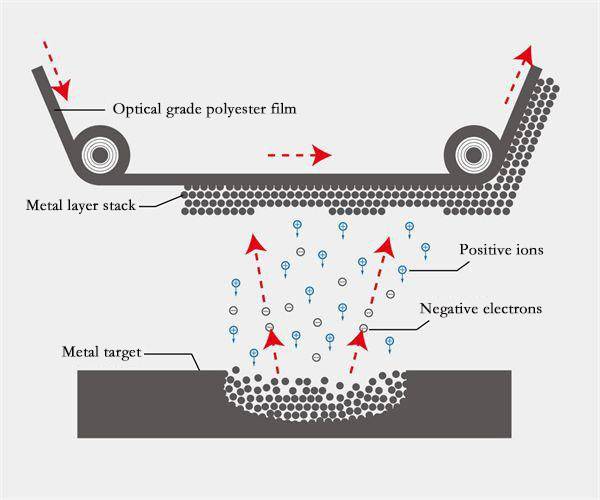

Pulverização por magnetrão: Este método envolve o bombardeamento de um material alvo com iões para ejetar átomos, que depois se condensam num substrato. A utilização de um campo magnético aumenta a eficiência da recolha de iões, tornando-o um método preferido para a deposição de películas de TiN.

-

Deposição evaporativa: Neste processo, o material de TiN é aquecido a uma pressão de vapor elevada, normalmente utilizando aquecimento por resistência eléctrica em vácuo elevado. O material vaporizado condensa-se então no substrato, formando uma película fina.

Técnicas de deposição adicionais

Embora a pulverização catódica magnetrónica e a deposição evaporativa sejam as mais comuns, podem também ser utilizadas várias outras técnicas para a deposição de películas de TiN:

-

Deposição por arco catódico: Um arco elétrico de alta potência é descarregado no material alvo, criando um vapor altamente ionizado que é depositado na peça de trabalho.

-

Deposição de vapor físico por feixe de electrões (EBPVD): O material é aquecido a uma pressão de vapor elevada por bombardeamento de electrões num vácuo elevado e o vapor é transportado por difusão para se condensar na peça de trabalho.

-

Deposição por Laser Pulsado: Um laser de alta potência abla o material do alvo, gerando um vapor que é depositado no substrato.

Cada um destes métodos tem o seu próprio conjunto de vantagens e desafios, mas todos requerem um controlo preciso de parâmetros como a temperatura, a pressão e a composição da atmosfera de deposição para garantir a qualidade e a uniformidade das películas de TiN.

Mecanismo de reação

A formação de películas de nitreto de titânio (TiN) é um processo complexo que envolve a reação entre átomos de titânio (Ti) e azoto (N). Esta reação é meticulosamente controlada por vários factores críticos, incluindo a temperatura, a atmosfera e a pressão.

A temperatura desempenha um papel fundamental na ativação dos átomos de Ti e N, permitindo-lhes ultrapassar a barreira energética necessária para a ligação química. Normalmente, as temperaturas mais elevadas facilitam reacções mais eficientes, mas o calor excessivo também pode levar a reacções secundárias indesejadas e à degradação do material.

A atmosfera no interior da câmara de deposição é outro fator determinante. Um ambiente controlado de azoto é essencial para garantir que os átomos de Ti possam reagir com um número suficiente de átomos de N para formar TiN. As variações na concentração de azoto podem ter um impacto significativo na estequiometria e nas propriedades da película.

A pressão no interior da câmara também influencia o mecanismo de reação. O controlo adequado da pressão ajuda a manter o caminho livre médio ideal das partículas em reação, assegurando que estas colidem com energia suficiente para formar TiN. Os desvios da pressão ideal podem resultar em colisões insuficientes ou excessivas, levando ao crescimento não uniforme da película e a defeitos.

Em resumo, a síntese de películas de TiN envolve um equilíbrio delicado de temperatura, atmosfera e pressão, cada uma das quais deve ser controlada com precisão para obter uma deposição de película de alta qualidade.

Caraterísticas da potência CA na deposição

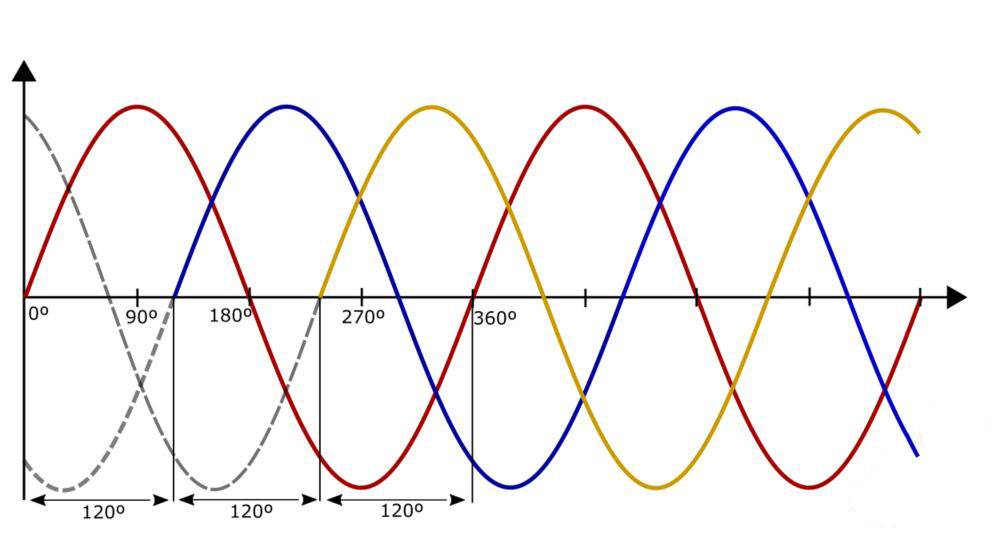

Ciclos de potência AC

A potência AC alterna entre estados positivos e negativos, influenciando significativamente o bombardeamento de iões e a dissociação de gases na superfície do alvo. Durante o meio-ciclo positivo, a superfície alvo sofre um maior bombardeamento de iões, o que pode melhorar a pulverização de átomos de titânio. No entanto, o meio-ciclo negativo apresenta desafios, particularmente na dissociação eficiente de gases reactivos como o azoto. Este padrão alternado pode levar a uma reatividade irregular do gás, afectando a uniformidade e a qualidade globais da película de TiN. A natureza dinâmica dos ciclos de corrente alternada exige uma monitorização e um controlo cuidadosos para atenuar estes efeitos e obter condições de deposição ideais.

Questões de estabilidade actuais

A estabilização da energia CA durante a deposição de películas de TiN apresenta desafios significativos, principalmente devido às flutuações inerentes à corrente e à tensão. Estas flutuações podem levar a taxas de deposição erráticas, em que a espessura e a uniformidade da película de TiN se tornam inconsistentes. Além disso, a eficiência da dissociação do titânio (Ti) é comprometida durante os ciclos de tensão negativa, uma fase crítica na formação do TiN. Esta reduzida eficiência de dissociação resulta em reacções incompletas, o que, por sua vez, afecta a qualidade e as propriedades globais da película depositada.

Para resolver estes problemas, os investigadores exploraram fontes de energia alternativas, como a pulverização catódica em corrente contínua e a tecnologia de corrente contínua pulsada. A pulverização catódica DC oferece uma fonte de alimentação mais estável, garantindo taxas de deposição consistentes e uma melhor uniformidade da película. A DC pulsada, por outro lado, fornece impulsos de alta energia que podem aumentar a dissociação dos átomos de Ti, optimizando assim o processo de crescimento da película de TiN. Estes métodos não só atenuam as instabilidades associadas à energia CA, como também contribuem para o desenvolvimento de películas de TiN de maior qualidade e com menos defeitos.

Em suma, as dificuldades na estabilização da potência CA sublinham a necessidade de soluções inovadoras para garantir o controlo preciso necessário para a deposição de películas de TiN de alta qualidade.

Requisitos de crescimento da película de TiN

Necessidades de Bombardeamento de Iões

O crescimento de películas de TiN de alta qualidade depende do fornecimento de energia suficiente de bombardeamento de iões, um fator crítico que influencia diretamente a integridade estrutural e as propriedades mecânicas da película depositada. No entanto, a natureza inerente da energia AC apresenta um desafio significativo a este respeito. Ao contrário da corrente contínua, que mantém uma tensão e uma corrente constantes, a corrente alternada alterna entre estados positivos e negativos. Esta variação cíclica pode levar a um bombardeamento iónico inconsistente, uma vez que a energia fornecida durante a fase negativa pode não ser suficiente para manter as condições de reação necessárias para a formação de TiN.

Para compreender melhor esta questão, considere os seguintes pontos-chave:

-

Variabilidade do fornecimento de energia: Os estados alternados da corrente alternada resultam em flutuações na energia disponível para o bombardeamento de iões. Durante a fase positiva, podem ser atingidos níveis de energia mais elevados, promovendo um crescimento eficiente do TiN. Por outro lado, a fase negativa fornece frequentemente uma energia mais baixa, o que pode perturbar o delicado equilíbrio necessário para a formação de películas de alta qualidade.

-

Impacto nas taxas de reação: O fornecimento inconsistente de energia da corrente alternada pode levar a taxas de reação variáveis dos átomos de Ti e N. Esta variabilidade pode resultar numa composição e estrutura não uniformes da película, uma vez que as condições de reação necessárias para a formação ideal de TiN não são cumpridas de forma consistente.

-

Comparação com a energia CC: Em contraste, a energia CC fornece uma fonte de energia estável e contínua, que é crucial para manter um bombardeamento iónico consistente. Esta estabilidade assegura que o processo de crescimento do TiN permanece uniforme e eficiente, conduzindo a películas de maior qualidade com menos defeitos.

Em resumo, embora a energia CA ofereça certas vantagens em termos de simplicidade e custo do equipamento, a sua incapacidade de fornecer consistentemente a energia de bombardeamento iónico necessária representa uma limitação significativa para o crescimento de películas de TiN de alta qualidade. Este desafio sublinha a necessidade de fontes de energia alternativas, como as tecnologias DC ou DC pulsada, que podem satisfazer melhor os requisitos rigorosos da deposição de TiN.

Atividade do gás de reação

Os estados alternados da energia CA podem levar a uma reatividade desigual do gás, afectando significativamente a composição da película e a taxa de crescimento. Durante os ciclos positivos e negativos da corrente alternada, a dissociação e reatividade do gás nitrogénio, um componente crucial para a formação da película de TiN, pode flutuar. Esta flutuação deve-se à variação dos níveis de energia e das intensidades de bombardeamento de iões durante as diferentes fases do ciclo de corrente alternada.

- Efeitos positivos do ciclo: Durante a metade positiva do ciclo de corrente alternada, os níveis de energia mais elevados podem aumentar a dissociação do azoto gasoso, conduzindo a uma maior reatividade. No entanto, esta energia elevada pode também provocar a pulverização catódica do alvo de Ti, alterando potencialmente a composição da película.

- Efeitos negativos do ciclo: Inversamente, a metade negativa do ciclo pode não fornecer energia suficiente para uma dissociação eficaz do azoto, o que resulta numa menor reatividade. Este desequilíbrio pode levar à formação de películas de TiN não uniformes, em que a espessura e a composição da película variam ao longo do substrato.

Estes padrões de reatividade desiguais podem comprometer a uniformidade e a qualidade da película de TiN, necessitando de fontes de energia mais estáveis, como a CC ou a CC pulsada, para condições de deposição ideais.

Observações experimentais

Análise da taxa de crescimento

As experiências efectuadas durante a deposição de películas de TiN demonstraram de forma consistente que as taxas de crescimento obtidas com energia CC são significativamente mais elevadas e mais estáveis em comparação com as obtidas com energia CA. Esta observação é crucial para compreender a eficiência e a fiabilidade do processo de deposição.

Uma das principais razões para esta disparidade reside na natureza da própria fonte de alimentação. A alimentação DC fornece um fluxo contínuo e estável de energia, que é essencial para manter taxas consistentes de bombardeamento iónico e de dissociação de gás na superfície do alvo. Em contraste, a alimentação AC alterna entre estados positivos e negativos, levando a flutuações no fornecimento de energia e, consequentemente, na taxa de crescimento da película de TiN.

| Parâmetro | Potência DC | Potência AC |

|---|---|---|

| Taxa de crescimento | Mais alta e mais estável | Mais baixa e menos estável |

| Fornecimento de energia | Contínuo e estável | Cíclico e flutuante |

| Bombardeamento de iões | Consistente | Inconsistente |

| Dissociação de gases | Eficiente | Menos eficiente |

A tabela acima resume as principais diferenças na taxa de crescimento e na estabilidade do processo entre a energia CC e CA. Estas diferenças não são meramente quantitativas, mas também qualitativas, afectando a qualidade geral e a uniformidade das películas de TiN.

Em termos práticos, as taxas de crescimento consistentes alcançadas com a energia CC permitem um melhor controlo do processo de deposição, conduzindo a películas com menos defeitos e propriedades físicas superiores. Isto é particularmente importante em aplicações onde as películas de TiN de alta qualidade são críticas, como na microeletrónica e nos revestimentos para ferramentas de corte.

Por conseguinte, embora a alimentação AC possa ser adequada para determinadas aplicações, a alimentação DC continua a ser a escolha preferida para obter taxas de crescimento e qualidade de película óptimas na deposição de películas de TiN.

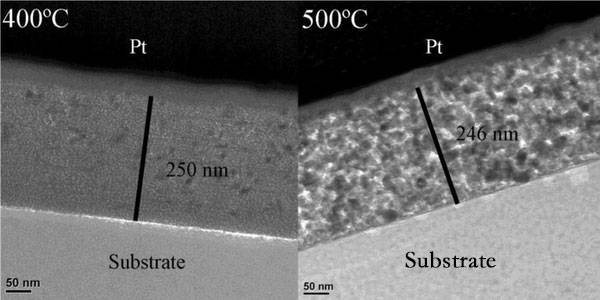

Comparação da qualidade da película

Ao comparar a qualidade das películas de TiN produzidas em diferentes condições de potência, torna-se evidente que as condições de corrente contínua (CC) produzem resultados superiores. As películas de TiN produzidas em condições de corrente contínua apresentam propriedades físicas melhoradas e uma densidade de defeitos significativamente reduzida. Esta melhoria pode ser atribuída à energia de bombardeamento iónico estável e consistente fornecida pela corrente contínua, que é crucial para a formação de películas de alta qualidade.

Em contraste, a energia de Corrente Alternada (CA), que alterna entre estados positivos e negativos, conduz frequentemente à instabilidade das taxas de deposição e a uma reatividade irregular do gás. Esta variabilidade pode resultar em películas com propriedades mecânicas inferiores e uma maior incidência de defeitos. Os estados alternados da energia CA podem perturbar o delicado equilíbrio necessário para um crescimento ótimo da película de TiN, afectando tanto a composição da película como a sua integridade estrutural global.

| Tipo de energia | Propriedades físicas | Densidade de defeitos |

|---|---|---|

| Energia CC | Melhorada | Reduzida |

| Potência AC | Inferior | Superior |

As observações experimentais sublinham as vantagens da potência DC na deposição de películas de TiN. Estudos demonstraram que as películas cultivadas em CC não só têm taxas de crescimento mais elevadas, como também apresentam maior uniformidade e menos imperfeições estruturais. Estas descobertas destacam a importância da estabilidade da potência na obtenção de películas de TiN de alta qualidade, tornando a potência DC uma escolha preferida para aplicações que exigem revestimentos robustos e fiáveis.

Soluções e alternativas

Sputtering por magnetrão DC

A pulverização catódica por magnetrão DC é uma técnica robusta para obter taxas de deposição estáveis e uniformidade de película, tornando-a um método preferido para a deposição de película fina, especialmente para materiais como o nitreto de titânio (TiN). Este processo envolve várias etapas críticas que garantem a qualidade e a consistência da película depositada.

Em primeiro lugar, o material alvo, que neste caso é o material de revestimento, é colocado paralelamente ao substrato dentro de uma câmara de vácuo. A câmara é então evacuada para uma pressão de base, normalmente removendo a humidade, o ar, o hidrogénio e outros gases, antes de ser preenchida com um gás inerte de elevada pureza, frequentemente árgon. A utilização de árgon é vantajosa devido à sua massa relativamente elevada e à sua capacidade de transferir eficazmente a energia cinética durante as colisões moleculares de alta energia no plasma.

Em seguida, é aplicada uma corrente eléctrica DC, normalmente entre -2 e -5 kV, ao material alvo, que actua como cátodo. Esta polarização negativa atrai iões de carga positiva do plasma, que bombardeiam o alvo, fazendo com que os átomos sejam ejectados e depositados no substrato. O substrato, que se torna o ânodo, é carregado positivamente para facilitar este processo.

O processo de pulverização catódica por magnetrão DC funciona a pressões de câmara tipicamente entre 1 e 100 mTorr. Este ambiente de baixa pressão garante que os iões carregados positivamente são acelerados em direção ao material alvo de forma eficiente, conduzindo a uma elevada taxa de deposição. Esta técnica é particularmente eficaz para materiais de pulverização catódica de metais puros, como o ferro (Fe), o cobre (Cu) e o níquel (Ni), em que as elevadas taxas de deposição são cruciais.

Em comparação com a pulverização catódica com magnetrões AC, a pulverização catódica DC oferece várias vantagens. Proporciona um bombardeamento iónico mais estável e contínuo, o que é essencial para o crescimento de películas de TiN de alta qualidade. A natureza de corrente contínua do processo assegura que os iões são consistentemente acelerados em direção ao alvo, resultando numa deposição uniforme da película. Esta estabilidade é particularmente benéfica para substratos de grandes dimensões, onde a uniformidade e a consistência são fundamentais.

Além disso, a facilidade de controlo e o custo relativamente baixo da operação tornam a pulverização catódica magnetrónica DC uma opção atractiva para aplicações industriais. O processo é simples de implementar e monitorizar, garantindo que as propriedades desejadas da película são alcançadas de forma consistente.

Em resumo, a pulverização catódica por magnetrão DC destaca-se como um método fiável e eficiente para a deposição de película fina, particularmente para materiais que requerem taxas de deposição elevadas e propriedades de película uniformes. A sua capacidade de manter condições estáveis e o seu funcionamento simples tornam-na uma escolha superior aos métodos alternativos, especialmente no contexto do crescimento de películas de TiN.

Tecnologia DC pulsada

A tecnologia de corrente contínua pulsada destaca-se como um método superior para a deposição de películas de TiN, especialmente quando comparada com a energia CA tradicional. Esta técnica avançada utiliza impulsos de alta energia para fornecer energia precisa e controlada ao material alvo, melhorando assim o processo de deposição. Os impulsos de alta energia garantem que os iões que atingem o alvo têm energia suficiente para deslocar e depositar eficazmente os átomos de Ti, um fator crítico para a obtenção de películas de TiN de alta qualidade.

Uma das principais vantagens da corrente contínua pulsada é a sua capacidade de manter condições de deposição estáveis. Ao contrário da energia CA, que oscila entre estados positivos e negativos, a CC pulsada proporciona um ambiente consistente e controlado. Esta estabilidade é crucial para manter um bombardeamento iónico uniforme e a dissociação do gás, conduzindo a taxas de crescimento de película mais consistentes e a películas de maior qualidade. O ambiente controlado minimiza as flutuações no processo de deposição que, de outra forma, poderiam levar a defeitos e inconsistências na película final de TiN.

Além disso, a tecnologia DC pulsada permite a otimização do crescimento da película através do ajuste fino dos impulsos de energia. Esta afinação pode ser ajustada com base nos requisitos específicos da película de TiN, tais como a espessura desejada, a dureza e outras propriedades físicas. A capacidade de personalizar o fornecimento de energia garante que a película de TiN cumpre as especificações desejadas, tornando a CC pulsada uma ferramenta versátil e poderosa na deposição de películas de TiN.

Em resumo, a tecnologia DC pulsada oferece uma solução robusta para ultrapassar os desafios associados à energia AC na deposição de películas de TiN. Ao fornecer impulsos de alta energia e ao manter condições de deposição estáveis, a CC pulsada optimiza o crescimento da película, resultando em películas de TiN de alta qualidade com propriedades físicas superiores.

Otimização da atmosfera de deposição

A otimização da atmosfera de deposição é crucial para melhorar o crescimento das películas de TiN. Parâmetros-chave como o caudal de azoto e a temperatura do substrato desempenham papéis significativos neste processo. O caudal de azoto influencia diretamente a disponibilidade de átomos de azoto, que são essenciais para a formação de TiN. Um caudal mais elevado pode levar a um excesso de azoto, causando potencialmente a formação de compostos indesejados, enquanto um caudal mais baixo pode resultar em azoto insuficiente para uma reação completa com o titânio. Por conseguinte, alcançar um equilíbrio ótimo é essencial para um crescimento eficiente da película.

A temperatura do substrato é outro fator crítico que afecta a qualidade e as propriedades da película de TiN. As temperaturas elevadas podem facilitar a difusão dos átomos de titânio e azoto, promovendo a formação de uma película mais densa e uniforme. No entanto, temperaturas excessivamente altas podem levar à degradação térmica do material do substrato ou da própria película. Inversamente, temperaturas baixas podem dificultar o processo de difusão, resultando numa película menos densa e porosa. Assim, a manutenção de uma temperatura adequada do substrato é vital para a obtenção de películas de TiN de alta qualidade.

Em resumo, o ajuste fino do caudal de azoto e da temperatura do substrato é indispensável para otimizar a atmosfera de deposição, melhorando assim o crescimento e a qualidade das películas de TiN.

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

Artigos relacionados

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo

- Como Obter Diamante Monocristalino de Alta Qualidade com MPCVD

- Comparação do desempenho de PECVD e HPCVD em aplicações de revestimento

- The Role of Plasma in PECVD Coatings

- Vantagens e Desvantagens da Deposição Química de Vapor (CVD)