Versatilidade na deposição de películas

Deposição de várias películas

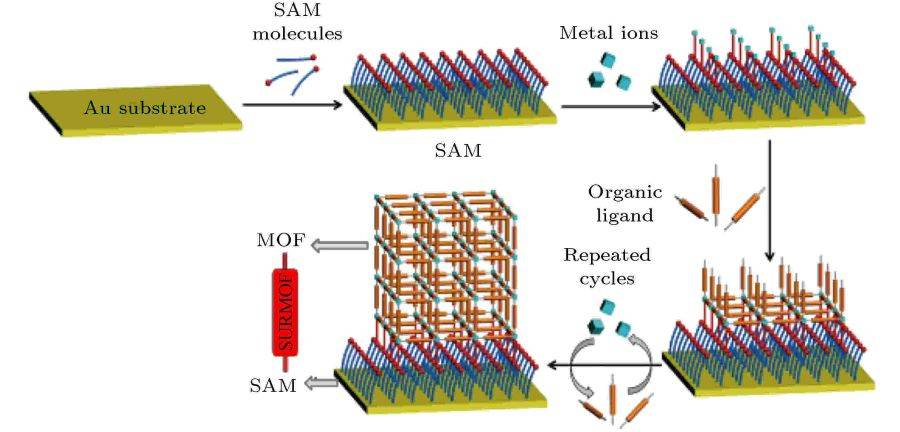

A versatilidade da deposição de vapor químico (CVD) permite a deposição de uma vasta gama de películas, incluindo películas metálicas e não metálicas, bem como películas de ligas multicomponentes adaptadas a requisitos específicos. Ao regular com precisão o fluxo de várias matérias-primas gasosas, a composição das películas depositadas pode ser controlada com elevada precisão, permitindo a criação de películas com gradiente, películas monocristalinas multicamadas e estruturas multicamadas complexas. Este controlo da composição, da espessura da película e da correspondência da interface facilita a micro-montagem de sistemas avançados de películas multicamadas.

Além disso, a CVD é excelente na preparação de cristais de alta qualidade que são difíceis de obter através de outros métodos. Por exemplo, películas como o nitreto de gálio (GaN) e o fosforeto de boro (BP) podem ser sintetizadas com pureza e cristalinidade excepcionais. Estes materiais são cruciais para aplicações em eletrónica, optoelectrónica e dispositivos semicondutores avançados, onde as suas propriedades únicas contribuem para um melhor desempenho e funcionalidade.

| Tipo de película | Aplicações |

|---|---|

| Películas metálicas | Condutores, Circuitos Integrados, Accionamentos Piezoeléctricos |

| Filmes Não-Metálicos | Isoladores, Dispositivos Semicondutores |

| Ligas multicomponentes | Dispositivos Avançados de Semicondutores, Optoelectrónica |

A capacidade de depositar uma gama tão diversificada de películas sublinha a ampla aplicabilidade da CVD, tanto na investigação como na indústria, tornando-a uma tecnologia fundamental para o desenvolvimento de materiais e dispositivos da próxima geração.

Eficiência na formação de películas

Velocidade rápida de formação de películas

A velocidade a que as películas são formadas através da deposição química de vapor (CVD) é notavelmente rápida, frequentemente medida em microns por minuto. Esta velocidade pode variar entre alguns microns e várias centenas de microns por minuto, tornando-a num dos métodos mais rápidos para a deposição de películas. Esta eficiência permite a deposição simultânea de um grande número de revestimentos com composição uniforme, uma capacidade inigualável por outras técnicas de preparação de películas, como a epitaxia em fase líquida (LPE) e a epitaxia por feixe molecular (MBE).

| Aspeto | CVD | LPE | MBE |

|---|---|---|---|

| Velocidade de deposição | Vários microns a centenas/min | Mais lento | Mais lento |

| Composição uniforme | Alta | Variável | Variável |

| Complexidade do revestimento | Pode revestir formas complexas | Limitada | Limitada |

A elevada velocidade de deposição do CVD é particularmente vantajosa para as indústrias que requerem uma produção rápida e em grande escala de revestimentos. Este método não só assegura uma produção rápida, como também mantém elevados padrões de uniformidade e qualidade, tornando-o a escolha preferida para aplicações em que a velocidade e a consistência são fundamentais.

Condições operacionais e qualidade do revestimento

Revestimento uniforme sob várias condições

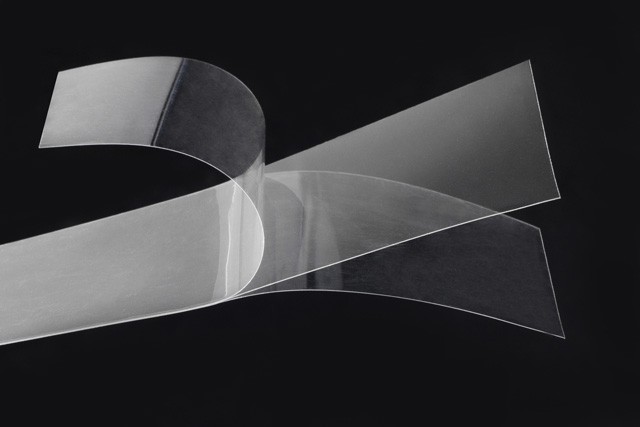

Sob pressão atmosférica ou condições de baixo vácuo, a deposição química de vapor (CVD) destaca-se pela sua capacidade de revestir uniformemente peças de trabalho com formas complexas. Este método assegura que o revestimento adere bem em torno das projecções, proporcionando um acabamento consistente que é superior ao da Deposição de Vapor Físico (PVD). A versatilidade do CVD no tratamento de várias geometrias é atribuída à sua capacidade de manter um fluxo de gás e taxas de reação uniformes, independentemente da forma da peça de trabalho.

Em contraste com a PVD, que pode ter dificuldades com a não uniformidade devido à sua dependência do transporte da fase de vapor, a CVD utiliza reacções químicas para depositar o material de revestimento. Isto resulta num processo de deposição mais controlado e uniforme. A adaptabilidade do CVD a diferentes formas e tamanhos de peças de trabalho torna-o a escolha ideal para indústrias que exigem revestimentos precisos e consistentes, como a indústria automóvel, aeroespacial e de semicondutores.

Além disso, o ambiente de baixa pressão nos processos CVD ajuda a minimizar a formação de defeitos e impurezas, melhorando ainda mais a qualidade e a uniformidade do revestimento. Isto é particularmente vantajoso para aplicações onde a alta precisão e fiabilidade são críticas, como na produção de dispositivos microelectrónicos e materiais avançados.

Força de adesão

O processo de Deposição Química em Vapor (CVD) é caracterizado pela difusão mútua de gases de reação, produtos de reação e substrato, que desempenha um papel crucial na obtenção de uma força de adesão superior. Este mecanismo de difusão assegura que a película depositada não só adere bem ao substrato, como também forma uma interface robusta, essencial para a criação de películas reforçadas de superfície resistentes ao desgaste e à corrosão.

A força de adesão obtida através da CVD é o resultado de vários factores inter-relacionados:

-

Interdifusão na interface: A interação entre os gases de reação e o substrato leva à formação de uma camada difusa na interface. Esta camada actua como um agente de ligação, melhorando a ligação mecânica e química entre a película e o substrato.

-

Reacções Químicas: As reacções químicas que ocorrem durante o processo de deposição podem criar compostos que são termodinamicamente estáveis e fortemente ligados ao substrato e à película. Estes compostos contribuem para a força de adesão global.

-

Estabilização térmica: As altas temperaturas envolvidas no CVD promovem a formação de ligações covalentes fortes, que são mais resistentes ao stress mecânico e a factores ambientais, em comparação com ligações mais fracas formadas a temperaturas mais baixas.

-

Integridade microestrutural: O processo de difusão assegura que a microestrutura da película é contínua e isenta de defeitos, que podem enfraquecer a adesão. Uma microestrutura uniforme e sem defeitos é fundamental para manter uma elevada força de adesão.

A importância de uma boa força de adesão não pode ser exagerada, particularmente em aplicações em que a película tem de suportar condições adversas. Por exemplo, no fabrico de ferramentas de corte, uma forte aderência entre o revestimento e o substrato da ferramenta assegura que o revestimento permanece intacto mesmo sob elevada tensão mecânica e ciclos térmicos. Do mesmo modo, nos revestimentos resistentes à corrosão, uma boa adesão impede que a película se descole, protegendo assim o material subjacente do ataque químico.

Em resumo, a força de adesão obtida através de CVD é um resultado multifacetado de interações químicas, processos térmicos e formação de microestruturas, tornando-a indispensável para a produção de películas reforçadas de superfície de alto desempenho.

Qualidade das películas depositadas

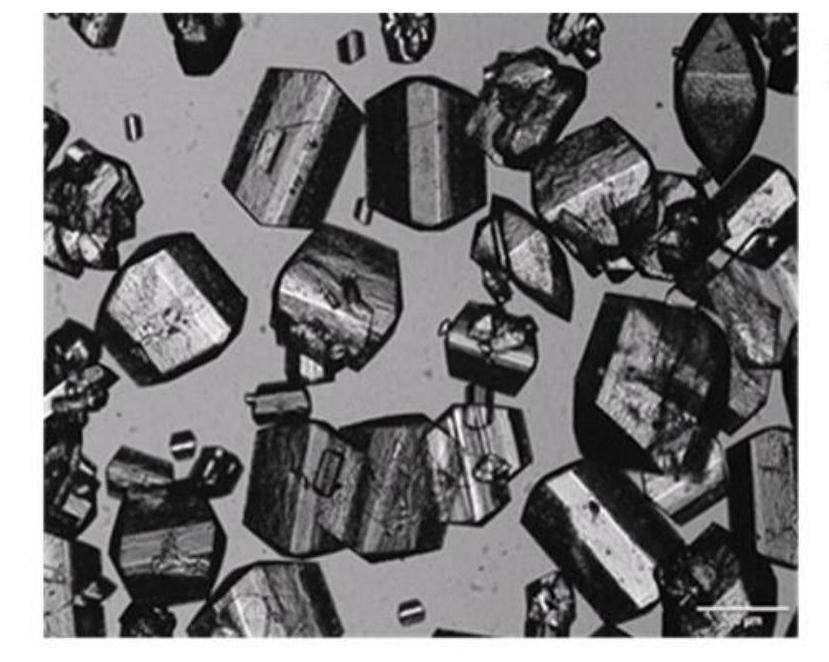

Alta Pureza e Cristalinidade

Na deposição química de vapor (CVD), a temperatura de crescimento de certas películas é significativamente inferior ao ponto de fusão do material da película. Nestas condições de crescimento a baixa temperatura, os gases de reação e as impurezas presentes nas paredes do reator apresentam uma reatividade mínima. Esta caraterística permite a deposição de películas com uma pureza excecionalmente elevada e uma excelente cristalinidade.

O regime de baixa temperatura é crucial para manter a integridade da estrutura da película. Ao minimizar as interações entre os gases de reação e os materiais estranhos, o processo assegura que a película resultante não só está livre de contaminantes, como também possui uma rede cristalina bem ordenada. Este elevado grau de cristalinidade é essencial para as propriedades mecânicas e eléctricas da película, tornando-a adequada para aplicações que requerem caraterísticas materiais precisas e estáveis.

Além disso, a capacidade de atingir um grau de pureza e cristalinidade tão elevado a temperaturas mais baixas alarga a gama de materiais que podem ser depositados eficazmente por CVD. Esta versatilidade é particularmente vantajosa em indústrias onde a integridade e o desempenho dos materiais são fundamentais, como nos sectores dos semicondutores e aeroespacial.

Superfície de deposição lisa

A deposição de vapor químico (CVD) é excelente na produção de superfícies de deposição lisas, uma caraterística que a distingue de outras técnicas de deposição, como a epitaxia em fase líquida (LPE). A suavidade alcançada através da CVD é atribuída a vários factores-chave que contribuem para um processo de crescimento uniforme e controlado.

Em primeiro lugar, a CVD funciona em condições de elevada saturação e elevadas taxas de nucleação. Isto significa que os gases precursores estão altamente concentrados, conduzindo a uma elevada densidade de sítios de nucleação. Estes sítios estão uniformemente distribuídos por todo o plano de deposição, resultando numa superfície macroscopicamente lisa. A uniformidade dos sítios de nucleação assegura que o crescimento da película é consistente, minimizando as irregularidades da superfície.

Além disso, o caminho livre médio das moléculas (átomos) em CVD é significativamente maior do que em LPE. Este caminho livre alargado permite uma distribuição espacial mais uniforme das moléculas, o que é crucial para manter uma superfície de deposição lisa. O maior caminho livre reduz a probabilidade de colisões moleculares, minimizando assim a formação de superfícies rugosas ou irregulares.

| Parâmetro | CVD | LPE |

|---|---|---|

| Taxa de nucleação | Alta | Baixa |

| Densidade de nucleação | Alta | Baixa |

| Caminho livre molecular | Maior | Menor |

| Uniformidade da superfície | Alta | Baixa |

A combinação de elevadas taxas de nucleação, elevada densidade de nucleação e um maior caminho livre molecular em CVD contribuem coletivamente para a formação de uma superfície de deposição lisa. Esta suavidade não é apenas vantajosa para fins estéticos, mas também crítica para o desempenho de revestimentos funcionais, como os necessários em microeletrónica e ótica.

Em resumo, os parâmetros operacionais únicos da CVD, incluindo a elevada saturação, as elevadas taxas de nucleação e um maior percurso livre molecular, permitem-lhe produzir superfícies de deposição excecionalmente lisas. Esta capacidade constitui uma vantagem significativa em relação a outros métodos de deposição, melhorando a qualidade e o desempenho das películas depositadas.

Aplicações e limitações

Baixo dano por radiação

O baixo dano por radiação é um atributo crítico no fabrico de dispositivos electrónicos avançados, particularmente semicondutores de óxido metálico (MOS). Esta caraterística garante que a integridade estrutural e o desempenho destes dispositivos permaneçam intactos em condições operacionais. Os danos mínimos por radiação conseguidos através dos processos de deposição química de vapor (CVD) permitem a criação de películas semicondutoras de alta qualidade, essenciais para a funcionalidade e fiabilidade dos dispositivos MOS.

No contexto do fabrico de MOS, a propriedade de danos mínimos por radiação é conseguida através do controlo cuidadoso dos parâmetros de deposição, tais como a temperatura, a pressão e a composição dos gases reagentes. Estes parâmetros são meticulosamente ajustados para minimizar a formação de defeitos e impurezas na película, que podem levar a danos por radiação. O resultado é uma película semicondutora com elevada pureza e cristalinidade, atributos que são cruciais para o funcionamento eficiente dos dispositivos MOS.

Além disso, a caraterística de baixo dano por radiação não é apenas benéfica para os dispositivos MOS, mas também se estende a outras aplicações de semicondutores. Por exemplo, permite a produção de células fotovoltaicas de elevado desempenho, LEDs e outros dispositivos optoelectrónicos. A capacidade de criar películas com danos mínimos por radiação garante que estes dispositivos podem funcionar eficientemente durante períodos prolongados, reduzindo a probabilidade de degradação do desempenho devido a defeitos induzidos por radiação.

Em resumo, a propriedade de baixos danos por radiação das películas depositadas por deposição de vapor químico é um fator vital no fabrico de vários dispositivos semicondutores. Sublinha a importância de um controlo preciso dos parâmetros de deposição para obter películas de alta qualidade que satisfaçam os requisitos rigorosos das aplicações electrónicas modernas.

Limitações de alta temperatura

Embora a deposição de vapor químico (CVD) ofereça inúmeras vantagens, tem os seus inconvenientes, centrados principalmente nas elevadas temperaturas de reação necessárias. Normalmente, os processos CVD funcionam a temperaturas de cerca de 1000°C, o que pode exceder os pontos de fusão de determinados materiais de substrato. Este requisito rigoroso de temperatura limita significativamente a escolha de substratos adequados, restringindo a aplicação da CVD em vários contextos.

Por exemplo, mesmo os materiais resistentes a altas temperaturas, como o nitreto de titânio (TiN), não são imunes aos efeitos adversos de temperaturas tão elevadas. A exposição prolongada a estas temperaturas elevadas pode levar à formação de grãos grosseiros e à geração de fases frágeis no material. Estas alterações estruturais podem degradar o desempenho global e a integridade do substrato, comprometendo as suas propriedades mecânicas.

Além disso, as elevadas temperaturas envolvidas nos processos CVD aceleram a difusão de elementos na matriz do material. Por exemplo, no caso de ferramentas de metal duro revestidas com carboneto de titânio (TiC) por CVD, o carbono da matriz pode difundir-se para o exterior. Quando ocorre uma difusão excessiva, resulta na formação de uma camada de descarbonetação. Esta camada é caracterizada pela redução da tenacidade e da resistência à flexão, afectando significativamente a durabilidade e a vida útil da ferramenta.

Para mitigar estes desafios, é essencial um controlo rigoroso da temperatura de deposição, do tempo de processamento e da adição de elementos durante as operações de CVD. Ao gerir cuidadosamente estes parâmetros, é possível minimizar os efeitos adversos das altas temperaturas e otimizar o desempenho das películas depositadas.

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Materiais de Diamante Dopado com Boro CVD Laboratório

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

Artigos relacionados

- Como o revestimento CVD pode ajudá-lo a obter alta pureza e densidade

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo

- Vantagens e Desvantagens da Deposição Química de Vapor (CVD)

- O processo de fabricação de um diamante CVD pela máquina MPCVD

- Vantagens da utilização do forno tubular CVD para revestimento