Introdução às novas cerâmicas de engenharia

Propriedades e aplicações

As novas cerâmicas de engenharia distinguem-se pela sua excecional resistência a altas temperaturas, ao desgaste, à corrosão, à erosão e à oxidação.Estes materiais possuem um elevado módulo de elasticidade e mantêm uma força significativa mesmo a temperaturas elevadas.Esta combinação de propriedades torna-os indispensáveis em ambientes onde os materiais metálicos tradicionais e os polímeros orgânicos vacilam.

| Propriedade | Descrição |

|---|---|

| Resistência a altas temperaturas | Suporta temperaturas extremas sem se degradar. |

| Resistência ao desgaste | Resiste à abrasão e ao desgaste mecânico ao longo do tempo. |

| Resistência à corrosão | Imune a ataques químicos de substâncias corrosivas. |

| Resistência à erosão | Resiste à remoção física do material devido ao fluxo de fluido ou gás. |

| Resistência à oxidação | Evita a oxidação, mantendo a integridade estrutural em condições de oxidação. |

Estas cerâmicas são fundamentais para o avanço de novas tecnologias, particularmente em sectores como o aeroespacial, o automóvel e o fabrico industrial.Por exemplo, no sector aeroespacial, são utilizadas em lâminas de turbinas e componentes de motores, onde a resistência a altas temperaturas e a resistência à oxidação são fundamentais.No sector automóvel, melhoram o desempenho dos travões e das peças do motor, tirando partido da sua resistência ao desgaste e à corrosão.

Além disso, o seu elevado módulo de elasticidade garante que estes materiais podem suportar tensões mecânicas significativas sem se deformarem, tornando-os ideais para aplicações que exigem precisão e durabilidade.Esta versatilidade posiciona as cerâmicas de engenharia como uma pedra angular no desenvolvimento de tecnologias da próxima geração, permitindo inovações que anteriormente eram inatingíveis com materiais convencionais.

Comparação com materiais metálicos

Os materiais cerâmicos de engenharia oferecem uma alternativa convincente aos materiais metálicos tradicionais, particularmente em aplicações industriais exigentes.Uma das vantagens mais significativas dos materiais cerâmicos é a sua resistência a altas temperaturas o que lhes permite manter a integridade estrutural e as propriedades mecânicas a temperaturas em que os metais normalmente amoleceriam ou deformar-se-iam.Isto torna a cerâmica ideal para utilização em ambientes de alta temperatura, como fornos, motores e turbinas a gás.

Em termos de resistência à corrosão A cerâmica tem um desempenho superior ao de muitas ligas metálicas, especialmente em ambientes químicos hostis.Por exemplo, enquanto o aço inoxidável pode corroer em condições ácidas, as cerâmicas como a alumina e o carboneto de silício não são afectadas.Esta propriedade é particularmente valiosa no processamento químico, onde os materiais são expostos simultaneamente a químicos corrosivos e a temperaturas elevadas.

A elevada dureza da cerâmica é outra vantagem fundamental.As cerâmicas, como o nitreto de silício e o óxido de zircónio, apresentam níveis de dureza comparáveis ou superiores aos do aço temperado, o que as torna altamente resistentes ao desgaste e à abrasão.Isto torna-as adequadas para aplicações em ferramentas de corte, rolamentos e outros componentes que requerem durabilidade sob forte tensão mecânica.

Além disso, as cerâmicas possuem um elevado módulo de elasticidade que se traduz na sua capacidade de resistir à deformação sob carga.Esta propriedade é crucial em aplicações em que a rigidez e a estabilidade dimensional são fundamentais, como nos componentes aeroespaciais e nas máquinas de precisão.

Resistência ao desgaste é mais uma área em que a cerâmica se destaca.A sua capacidade de resistir à fricção e à erosão durante longos períodos sem degradação significativa torna-as ideais para utilização em peças de maquinaria sujeitas a movimento e contacto contínuos, como engrenagens e vedantes.

A cerâmica também apresenta uma resistência ao choque térmico o que significa que podem suportar mudanças rápidas de temperatura sem rachar ou falhar.Isto é particularmente importante em aplicações como os revestimentos de barreira térmica para motores a jato, onde as flutuações bruscas de temperatura são comuns.

Por último, a não-oxidação A propriedade de oxidação das cerâmicas garante que não corroem nem se degradam quando expostas ao oxigénio a altas temperaturas, ao contrário de muitas ligas metálicas que formam óxidos e incrustações.Isto faz da cerâmica a escolha preferida em ambientes oxidativos de alta temperatura.

Dadas estas vantagens, os materiais cerâmicos de engenharia estão a substituir cada vez mais o dispendioso aço de liga ultra-alta em várias aplicações.O seu desempenho superior em condições extremas não só aumenta a eficiência e a longevidade dos componentes, como também reduz os custos de manutenção e o tempo de inatividade.

Tipos de cerâmica de engenharia

Materiais cerâmicos de óxido

As cerâmicas de óxidos englobam uma gama diversificada de materiais, incluindo alumina, óxido de magnésio, óxido de berílio, óxido de zircónio, óxido de estanho, dióxido de silício e cerâmicas de mulita.Estes materiais são conhecidos pela sua excecional estabilidade química, particularmente em condições de alta temperatura, e pela sua superior resistência à oxidação.

Em comparação com as cerâmicas não óxidas, as cerâmicas óxidas apresentam frequentemente uma maior estabilidade química e são mais resistentes à degradação ambiental.Este facto torna-as particularmente adequadas para aplicações em que a exposição a temperaturas extremas e a ambientes corrosivos é inevitável.Por exemplo, a alumina é amplamente utilizada em fornos de alta temperatura e como isolante em aplicações eléctricas, devido à sua elevada rigidez dieléctrica e estabilidade térmica.

Além disso, o processo de produção de cerâmica de óxido, que normalmente envolve a sinterização a temperaturas elevadas, permite um controlo preciso da microestrutura do material.Este controlo assegura que o produto final cumpre os requisitos rigorosos de várias aplicações industriais, desde ferramentas de corte de elevado desempenho a componentes estruturais avançados.

O quadro seguinte apresenta uma breve panorâmica de alguns materiais cerâmicos de óxido comuns e das suas principais propriedades:

| Material cerâmico | Propriedades principais | Aplicações |

|---|---|---|

| Alumina (Al₂O₃) | Elevada dureza, estabilidade térmica | Ferramentas de corte, revestimentos de fornos |

| Óxido de magnésio | Excelente condutividade térmica | Isoladores eléctricos, refractários |

| Óxido de zircónio | Elevada tenacidade, resistência à corrosão | Implantes médicos, ferramentas de corte |

| Dióxido de silício | Baixa expansão térmica, elevado ponto de fusão | Vidro, fibras ópticas |

| Mullite | Elevada resistência ao choque térmico | Revestimentos refractários, componentes de fornos |

Estas propriedades tornam as cerâmicas de óxidos indispensáveis nas indústrias em que a fiabilidade e a durabilidade são fundamentais, particularmente em ambientes de funcionamento difíceis.

Materiais cerâmicos não óxidos

As cerâmicas não óxidas abrangem uma gama diversificada de materiais, incluindo nitretos, carbonetos, silicetos e boretos.Entre estes, nitreto de silício (Si₃N₄) , carboneto de silício (SiC) e nitreto de boro (BN) destacam-se pelas suas excepcionais propriedades térmicas.Estes materiais são conhecidos pela sua elevada condutividade térmica o que lhes permite dissipar eficazmente o calor, e a sua baixa expansão térmica o que minimiza o stress térmico e a deformação.Além disso, apresentam excelente resistência ao choque térmico tornando-os ideais para aplicações em ambientes onde são comuns mudanças rápidas de temperatura.

| Material | Condutividade térmica (W/m-K) | Coeficiente de expansão térmica (10-⁶/K) | Resistência ao choque térmico |

|---|---|---|---|

| Nitreto de silício | 20-170 | 2.7-3.2 | Alta |

| Carbureto de silício | 120-270 | 4.0-4.5 | Muito alto |

| Nitreto de boro | 30-500 | 4.5-5.5 | Alta |

As propriedades térmicas superiores destas cerâmicas não óxidas são atribuídas às suas estruturas atómicas, que facilitam o transporte eficiente de fões e minimizam a expansão térmica.Esta combinação de propriedades torna-os inestimáveis em aplicações de alta temperatura, como na indústria aeroespacial, automóvel e maquinaria industrial, onde a durabilidade e a fiabilidade são fundamentais.

Aplicações de materiais cerâmicos porosos

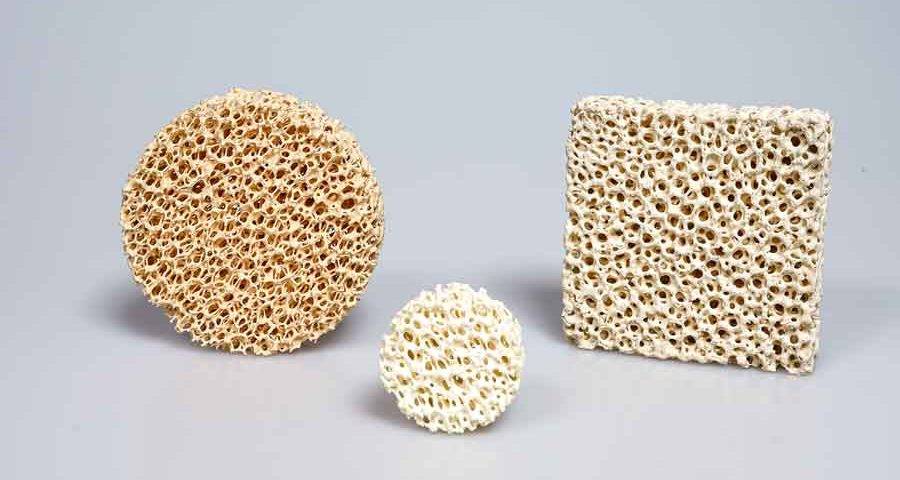

Filtros de espuma cerâmica

As cerâmicas porosas, conhecidas pela sua estrutura complexa e aplicações versáteis, desempenham um papel fundamental nos processos industriais modernos.Estes materiais são concebidos para possuírem um elevado grau de porosidade, o que permite um melhor desempenho em áreas críticas como a filtração, a separação e a difusão.As propriedades únicas das cerâmicas porosas, incluindo a sua estabilidade térmica e inércia química, tornam-nas indispensáveis em ambientes onde os materiais tradicionais falham.

Uma das aplicações mais significativas das cerâmicas porosas é na purificação de metais, onde servem como filtros de espuma cerâmica.Estes filtros são concebidos para remover impurezas e inclusões de metais fundidos, melhorando assim a qualidade geral e o desempenho do produto final.A utilização de filtros de espuma cerâmica em processos de purificação de metais está a aumentar, impulsionada pela necessidade de uma maior pureza do material e de propriedades mecânicas melhoradas.

| Aplicação | Benefícios |

|---|---|

| Filtragem | Remoção eficaz de impurezas e inclusões de metais fundidos |

| Separação | Separação eficiente de diferentes fases em processos industriais |

| Enchimento | Fornece suporte estrutural e isolamento térmico em ambientes de alta temperatura |

| Difusão | Facilita a difusão controlada de gás ou líquido, aumentando as taxas de reação |

| Catalisadores | Apoia as reacções catalíticas, melhorando a eficiência e a seletividade |

| Transportadores biológicos de enzimas | Aumenta a atividade e a estabilidade das enzimas, crucial em aplicações biotecnológicas |

A adoção crescente de filtros de espuma cerâmica na purificação de metais é uma prova da sua eficácia na melhoria do desempenho dos materiais.Ao assegurar a remoção de impurezas nocivas, estes filtros contribuem para a produção de metais com propriedades mecânicas superiores, maior durabilidade e maior resistência às tensões ambientais.À medida que as indústrias continuam a alargar os limites do desempenho dos materiais, o papel dos filtros de espuma cerâmica na purificação de metais está destinado a tornar-se ainda mais crítico.

Desenvolvimento de materiais para ferramentas de corte

Aço rápido

O aço rápido (HSS) destaca-se como um material versátil para o fabrico de uma vasta gama de ferramentas complexas, capaz de processar uma extensa gama de materiais, desde metais não ferrosos a ligas de alta temperatura.Esta categoria de aço divide-se ainda em três tipos principais: aço rápido de uso geral, aço rápido de alto desempenho e aço rápido para metalurgia do pó.

- Aço rápido de uso geral:Este tipo é o mais utilizado devido ao seu equilíbrio entre dureza e tenacidade, tornando-o adequado para uma variedade de aplicações de corte.

- Aço rápido de alto desempenho:Concebido para tarefas mais exigentes, este tipo oferece maior resistência ao desgaste e dureza vermelha, permitindo-lhe manter o desempenho de corte a temperaturas elevadas.

- Aço rápido com metalurgia do pó:Utilizando técnicas avançadas de metalurgia do pó, esta variante proporciona uma homogeneidade superior e distribuições mais finas de carboneto, resultando numa melhor tenacidade e resistência ao desgaste em comparação com os aços rápidos convencionais.

A adaptabilidade do aço rápido em vários ambientes de maquinagem torna-o uma pedra angular no desenvolvimento de materiais para ferramentas de corte, complementando os avanços em materiais cerâmicos e super-duros.

Carboneto cimentado

O carboneto cimentado é um material de ponta fabricado através da metalurgia do pó, combinando carbonetos metálicos refractários com um aglutinante metálico.Esta composição única confere ao metal duro propriedades excepcionais que ultrapassam significativamente as do aço rápido.À temperatura ambiente, o metal duro apresenta uma dureza e uma velocidade de corte sem paralelo, tornando-o indispensável em aplicações de maquinagem de alto desempenho.

Os tipos mais comuns de carboneto cimentado incluem os baseados em tungsténio e cobalto, bem como carboneto de tungsténio, titânio e tungsténio-cobalto.Cada variante oferece vantagens distintas, adaptadas a necessidades industriais específicas.Por exemplo, as ligas de carboneto de tungsténio-cobalto (WC-Co) são conhecidas pela sua elevada dureza e resistência ao desgaste, enquanto as ligas à base de carboneto de titânio proporcionam uma dureza e estabilidade térmica superiores.

| Tipo de liga | Propriedades principais | Aplicações |

|---|---|---|

| Carboneto de tungsténio-Cobalto (WC-Co) | Elevada dureza, resistência ao desgaste | Ferramentas para minas, corte de metais, matrizes de estampagem |

| Carboneto de tungsténio e titânio (WC-TiC-Co) | Maior dureza, estabilidade térmica | Maquinação a alta velocidade, ferramentas de corte |

| Carboneto de tungsténio-titânio-tântalo (WC-TiC-TaC-Co) | Dureza e tenacidade equilibradas | Componentes aeroespaciais, maquinação de alta precisão |

O desempenho superior do metal duro não se limita apenas às suas propriedades mecânicas.A sua capacidade de manter a integridade em condições extremas, tais como temperaturas elevadas e ambientes abrasivos, posiciona-o como um material crítico em indústrias que vão desde a automóvel à aeroespacial.Esta versatilidade garante que o metal duro continua a ser uma pedra angular no desenvolvimento de tecnologias de ponta.

Ferramentas de corte em cerâmica

As ferramentas de corte em cerâmica destacam-se pela sua excecional dureza e resistência ao desgaste, permitindo-lhes trabalhar a velocidades de corte significativamente superiores às alcançadas com ferramentas de metal duro.Especificamente, as ferramentas de cerâmica podem funcionar a velocidades três a dez vezes superiores às das suas congéneres de metal duro, tornando-as indispensáveis em operações de maquinagem a alta velocidade.

Em aplicações de corte a alta velocidade, as ferramentas de cerâmica destacam-se pela sua capacidade de manter a nitidez e a integridade estrutural a temperaturas elevadas, o que é crucial para obter cortes precisos e uma vida útil alargada da ferramenta.Além disso, a sua resistência superior ao desgaste garante que estas ferramentas podem suportar as forças abrasivas encontradas durante o corte duro, aumentando ainda mais a sua durabilidade e eficácia.

As ferramentas cerâmicas são também cada vez mais preferidas para processos de corte a seco, em que a ausência de líquido de refrigeração ou lubrificantes exige materiais que possam funcionar de forma fiável em condições secas.A sua capacidade de cortar materiais difíceis de maquinar, tais como aços endurecidos e compósitos, sublinha a sua versatilidade e robustez em cenários de maquinação exigentes.

| Caraterísticas | Ferramentas de cerâmica | Ferramentas de carboneto cimentado |

|---|---|---|

| Velocidade de corte | 3-10 vezes superior | Padrão |

| Dureza | Excecional | Alta |

| Resistência ao desgaste | Superior | Bom |

| Aplicações | Materiais de alta velocidade, secos, duros e difíceis de maquinar | Várias operações de maquinagem |

O desempenho superior das ferramentas de corte em cerâmica nestes ambientes exigentes levou à sua adoção generalizada em todas as indústrias, onde a necessidade de maquinação eficiente e de alta precisão é fundamental.

Materiais de ferramentas de corte super-duros

Os materiais de ferramentas de corte super-duros, como o diamante e o nitreto cúbico de boro (CBN), estão a revolucionar a indústria da maquinagem devido às suas propriedades excepcionais.Estes materiais oferecem uma dureza inigualável a altas temperaturas, resistência ao desgaste e estabilidade termoquímica, tornando-os indispensáveis para cortar e maquinar materiais de elevada dureza.

Uma das principais vantagens destes materiais super-duros é a sua capacidade de manter a elevada dureza mesmo a temperaturas elevadas.Isto é crucial em operações de maquinagem a alta velocidade, onde os materiais tradicionais se degradariam rapidamente.Por exemplo, o diamante, conhecido pela sua extrema dureza, mantém-se eficaz mesmo sob o calor intenso gerado durante os processos de corte a alta velocidade.Do mesmo modo, o CBN, com a sua elevada condutividade térmica e inércia química, garante que as ferramentas de corte permanecem afiadas e funcionais em ambientes exigentes.

Para além das suas propriedades térmicas, os materiais super-duros apresentam uma notável resistência ao desgaste.Esta caraterística é particularmente importante nas indústrias em que as ferramentas são sujeitas a condições contínuas e de elevada tensão.A capacidade de suportar o desgaste abrasivo e resistir à lascagem aumenta significativamente a vida útil das ferramentas de corte, reduzindo os custos de manutenção e o tempo de inatividade.

Além disso, a estabilidade termoquímica destes materiais garante que não reagem com os materiais que estão a ser maquinados, evitando a formação de compostos nocivos que podem comprometer a integridade da ferramenta e da peça.Esta estabilidade é particularmente benéfica quando se maquinam materiais reactivos como ligas de titânio ou aços endurecidos.

De um modo geral, a integração de materiais de ferramentas de corte super-duros nos processos de maquinação modernos representa um avanço significativo neste domínio.A sua combinação única de dureza a alta temperatura, resistência ao desgaste e estabilidade termoquímica torna-os a escolha preferida para enfrentar as tarefas de maquinagem mais exigentes.

Ferramentas revestidas

As ferramentas revestidas representam um avanço significativo na tecnologia de ferramentas de corte, conseguido através da aplicação de uma ou mais camadas de compostos refractários com resistência superior ao desgaste em substratos de carboneto ou de aço rápido.Estes revestimentos, muitas vezes feitos de materiais como nitreto de titânio (TiN), carboneto de titânio (TiC) ou óxido de alumínio (Al₂O₃), melhoram o desempenho dos materiais da ferramenta subjacente de várias formas críticas.

Em primeiro lugar, a adição destes revestimentos aumenta significativamente a eficiência da maquinação.A maior resistência ao desgaste do revestimento permite velocidades de corte mais rápidas e um menor desgaste da ferramenta, aumentando assim a produtividade global do processo de maquinagem.Isto é particularmente benéfico em operações de maquinagem de alta velocidade em que as ferramentas são sujeitas a condições extremas.

Em segundo lugar, as ferramentas revestidas contribuem para melhorar a precisão da maquinação.A camada protetora minimiza a deformação e o desgaste da ferramenta, o que, por sua vez, reduz a probabilidade de imprecisões dimensionais nas peças maquinadas.Esta precisão é crucial nas indústrias em que os níveis de tolerância têm de ser rigorosamente controlados, como a indústria aeroespacial e automóvel.

Além disso, o aumento da vida útil das ferramentas revestidas é outra vantagem notável.Os compostos refractários utilizados nos revestimentos são concebidos para suportar temperaturas elevadas e condições de corte difíceis, o que se traduz numa vida útil mais longa da ferramenta e em menos substituições.Esta longevidade não só reduz o tempo de inatividade como também diminui o custo global das ferramentas.

Por último, as vantagens económicas da utilização de ferramentas revestidas são substanciais.Ao prolongar a vida útil das ferramentas e ao melhorar a eficiência da maquinagem, estas ferramentas revestidas ajudam a reduzir o custo total das operações de maquinagem.Esta relação custo-eficácia torna as ferramentas com revestimento uma opção atractiva para os fabricantes que procuram otimizar os seus processos de produção.

Em suma, as ferramentas revestidas são um fator de mudança no domínio da tecnologia de ferramentas de corte, oferecendo uma mistura de melhor desempenho, precisão, longevidade e eficiência de custos que não é igualada pelas ferramentas não revestidas.

Produtos relacionados

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Anel de Vedação de Cerâmica de Óxido de Alumínio Al2O3 Avançado para Aplicações Resistentes ao Desgaste

- Peças Cerâmicas Personalizadas de Nitreto de Boro (BN)

- Tubo Protetor de Óxido de Alumínio (Al2O3) de Alta Temperatura para Cerâmica Fina Avançada de Engenharia

- Crisol de Cerâmica de Alumina em Forma de Arco Resistente a Altas Temperaturas para Engenharia de Cerâmicas Finas Avançadas

Artigos relacionados

- Máquinas para produzir diamantes Para a maquinagem moderna e a necessidade de novas ferramentas de corte

- Um Guia Abrangente para MPCVD: Síntese de Diamante e Aplicações

- Entendendo a máquina de diamante CVD e como ela funciona

- Como o revestimento CVD pode ajudá-lo a obter alta pureza e densidade

- Como a CVD é utilizada na indústria de semicondutores