Introdução à tecnologia CVD

A Deposição Química em Vapor (CVD) é um processo utilizado para depositar películas finas de materiais num substrato. Envolve a reação de produtos químicos em fase de vapor para produzir um material sólido numa superfície aquecida. A CVD é normalmente utilizada para depositar revestimentos numa variedade de materiais, incluindo metais, cerâmicas e polímeros, para melhorar as suas propriedades. O processo oferece várias vantagens em relação a outras técnicas de revestimento, como a elevada pureza, a uniformidade e a capacidade de depositar revestimentos com elevada densidade. No entanto, a CVD também tem algumas desvantagens, como o elevado custo do equipamento e a necessidade de processamento a alta temperatura.

Índice

Vantagens do revestimento CVD

O revestimento por deposição de vapor químico (CVD) é um processo versátil que pode produzir películas de elevada pureza e densidade com propriedades controláveis adequadas a várias aplicações. De seguida, apresentam-se algumas das vantagens do revestimento por CVD:

1. Elevada pureza

O revestimento CVD pode produzir películas com níveis de pureza muito elevados, superiores a 99,995%. Este elevado grau de pureza deve-se à capacidade do processo para controlar a reação química e minimizar as impurezas. Os processos de CVD utilizam técnicas de destilação para evacuar as impurezas dos precursores gasosos, resultando em películas de elevada pureza.

2. Películas de alta densidade

O revestimento por CVD pode produzir películas de alta densidade que são benéficas em aplicações em que as propriedades mecânicas, térmicas ou eléctricas são críticas. As películas de alta densidade são obtidas porque o processo pode depositar películas uniformes com espessuras que variam de alguns nanómetros a vários microns.

3. Propriedades controláveis

O revestimento por CVD pode produzir películas com propriedades controláveis, ajustando os parâmetros de deposição, como a temperatura, a pressão e o caudal de reagente. As propriedades das películas podem ser adaptadas a aplicações específicas, tornando o revestimento por CVD um processo versátil adequado a várias indústrias.

4. Escalabilidade

O revestimento por CVD é adequado para a deposição de películas numa pequena escala laboratorial até à produção em grande escala industrial. O processo é facilmente escalável, o que o torna adequado para a produção em lotes que proporcionam grandes poupanças de custos com economias de escala.

5. Vasta gama de materiais

O revestimento CVD pode depositar uma gama de materiais, incluindo metais, cerâmicas e semicondutores. Esta versatilidade permite a produção de uma vasta gama de materiais de fabrico revestidos.

6. Revestimento uniforme

O CVD é um processo de deposição conformacional, o que significa que reveste uniformemente um substrato, independentemente da sua forma, para produzir um revestimento uniforme. Este método constrói a camada desejada a partir do substrato, o que constitui uma vantagem significativa na criação de películas condutoras.

7. Variedade de aplicações

A CVD pode criar camadas finas em muitos materiais, independentemente da sua rigidez, flexibilidade ou densidade. Os sistemas CVD podem ser encontrados em todas as indústrias, desde o fabrico de produtos electrónicos até à produção de sacos de plástico.

Em resumo, o revestimento por CVD é um processo versátil que pode produzir películas de elevada pureza e densidade com propriedades controláveis adequadas a várias aplicações. A escalabilidade do processo, a vasta gama de materiais e a capacidade de produzir revestimentos uniformes tornam-no um método popular utilizado em várias indústrias.

Desvantagens do revestimento CVD

O revestimento CVD, sendo um método popular para revestir materiais com material de alta pureza e alta densidade, tem a sua quota-parte de desvantagens. Alguns dos principais inconvenientes do revestimento CVD são os seguintes

Elevado custo do equipamento e dos materiais

Uma das principais desvantagens do revestimento por CVD é o elevado custo do equipamento e dos materiais necessários para o processo. O CVD requer equipamento dispendioso e gases especializados, o que o torna impraticável para aplicações de pequena escala ou laboratórios com orçamentos limitados.

Processo moroso

Além disso, o processo pode ser moroso, exigindo várias horas ou mesmo dias para completar um único revestimento. Isto pode ser uma grande desvantagem para as indústrias que exigem um tempo de resposta rápido para os seus produtos.

Dificuldade em controlar a espessura e a uniformidade do revestimento

Outra desvantagem do revestimento por CVD é que pode ser difícil controlar a espessura e a uniformidade do revestimento. As variações de temperatura, pressão e fluxo de gás podem afetar a qualidade do revestimento, conduzindo a inconsistências ou defeitos.

Limitações no revestimento de determinados materiais

Além disso, alguns materiais podem não ser adequados para o revestimento CVD devido às suas propriedades químicas ou à sua reatividade com os gases de revestimento. Este facto pode limitar a gama de substratos que podem ser revestidos com este método.

Formação especializada e conhecimentos necessários

O revestimento por CVD também requer formação e conhecimentos especializados para operar o equipamento e garantir revestimentos consistentes e de alta qualidade. Isto pode ser uma grande desvantagem para pequenos laboratórios ou indústrias que não têm acesso a pessoal treinado.

Em geral, embora o revestimento CVD possa ser um método eficaz para obter revestimentos de alta pureza e alta densidade em substratos, é importante considerar o custo, a complexidade e as limitações do processo antes de decidir se é a escolha certa para uma determinada aplicação.

Equipamento e processo de revestimento CVD

O revestimento CVD é um processo complexo que requer equipamento especializado para obter películas sólidas finas de elevada pureza e elevado desempenho. Aqui está uma descrição passo a passo do processo de revestimento CVD e do equipamento necessário:

O processo de revestimento CVD

-

Preparação do material: O material de origem é primeiramente preparado para o processo de revestimento. Isso envolve a mistura de materiais de origem com um ou mais precursores voláteis que servem como dispositivos de transporte.

-

Transporte e deposição: Uma vez preparado, o material de base é transportado para a câmara de reação, que contém um substrato, por convecção forçada. Através do processo de difusão, os reagentes são depositados no substrato. Depois de a mistura aderir ao substrato, o precursor acaba por se decompor, é removido por difusão e deixa para trás a camada desejada de material de origem no substrato. O processo de decomposição pode ser facilitado ou acelerado utilizando calor, plasma ou várias técnicas.

-

Resultado: O resultado do processo de revestimento CVD é uma película fina com uma espessura uniforme e elevada pureza, que é altamente resistente ao desgaste e à corrosão, tornando-a ideal para utilização em ambientes agressivos. Os revestimentos também têm excelentes propriedades de aderência, tornando-os úteis para a ligação de materiais diferentes.

Equipamento de revestimento CVD

Para obter revestimentos CVD de alta qualidade, é necessário equipamento especializado. O equipamento deve ser capaz de manter um vácuo elevado, controlar a temperatura e fornecer fluxos de gás precisos. Aqui estão os principais componentes do equipamento de revestimento CVD:

-

Câmara de reação: A câmara de reação é o local onde decorre o processo CVD. Normalmente, é feita de materiais de alta qualidade, como quartzo ou cerâmica, que podem suportar temperaturas elevadas e não são reactivos com o material de origem.

-

Sistema de vácuo: É necessário um sistema de alto vácuo para criar as condições necessárias para o processo de CVD. Este sistema inclui uma bomba de vácuo, que é utilizada para criar um ambiente de baixa pressão no interior da câmara de reação.

-

Sistema de fornecimento de gás: O sistema de fornecimento de gás é utilizado para fornecer o material de origem e outros gases para a câmara de reação. Inclui controladores de caudal de gás, que são utilizados para controlar com precisão o caudal de cada gás.

-

Sistema de aquecimento: O sistema de aquecimento é utilizado para elevar a temperatura no interior da câmara de reação até ao nível necessário para o processo CVD. Normalmente, utiliza uma combinação de aquecimento por resistência e aquecimento radiante.

-

Suporte do substrato: O suporte do substrato mantém o substrato no lugar dentro da câmara de reação durante o processo de CVD. Normalmente, é feito de um material que pode suportar temperaturas elevadas e não é reativo com o material de origem.

Em geral, o processo de revestimento por CVD é complexo e requer um operador qualificado para garantir resultados consistentes. No entanto, as vantagens do revestimento CVD são numerosas, tornando-o numa tecnologia importante para obter materiais de alta qualidade e elevado desempenho.

Aplicações da tecnologia CVD

A tecnologia CVD tem uma vasta gama de aplicações em várias indústrias, incluindo equipamento de laboratório. O processo envolve a deposição de uma película fina de material sobre um substrato através de uma reação química. Isto resulta numa elevada pureza e densidade dos materiais que estão a ser revestidos. Eis algumas das aplicações da tecnologia CVD:

Indústria aeroespacial e de defesa

A tecnologia CVD é amplamente utilizada no fabrico de componentes na indústria aeroespacial e de defesa. A tecnologia é usada para desenvolver revestimentos de alta qualidade para motores, turbinas e outros componentes críticos que exigem alta resistência ao desgaste, resistência à corrosão e estabilidade térmica. A tecnologia CVD também pode ser utilizada para produzir revestimentos cerâmicos nanocompostos que oferecem excelentes propriedades de absorção de neutrões e de gestão térmica.

Indústria de semicondutores

A tecnologia CVD é muito útil na produção de películas finas de alta qualidade para dispositivos electrónicos. A tecnologia é utilizada para depositar materiais como o silício, o dióxido de silício e o nitreto de silício, utilizados no fabrico de circuitos integrados, microeletrónica e fotónica. A tecnologia oferece um controlo preciso sobre a espessura e a qualidade das películas finas produzidas.

Indústria médica

A tecnologia CVD é utilizada para desenvolver novos materiais para implantes médicos. A tecnologia é utilizada para produzir revestimentos que oferecem excelente biocompatibilidade, resistência à corrosão e resistência ao desgaste. Os materiais revestidos por CVD também podem ter uma condutividade térmica melhorada, tornando-os ideais para utilização em aplicações de alta temperatura.

Indústria química

A tecnologia CVD é utilizada para melhorar a resistência à corrosão dos materiais utilizados no processamento químico. A tecnologia é utilizada para produzir revestimentos que oferecem excelente resistência a ácidos, álcalis e outras substâncias corrosivas. A tecnologia CVD também pode ser utilizada para produzir revestimentos que oferecem uma excelente aderência a vários substratos, tornando-os ideais para utilização no processamento químico.

Indústria automóvel

A tecnologia CVD é utilizada para produzir revestimentos para componentes automóveis. A tecnologia é utilizada para produzir revestimentos que oferecem excelentes propriedades de resistência ao desgaste, resistência à corrosão e gestão térmica. Os componentes revestidos com CVD também podem ter propriedades mecânicas melhoradas, tornando-os ideais para utilização em motores e transmissões de alto desempenho.

Em conclusão, a tecnologia CVD tem uma vasta gama de aplicações em várias indústrias, incluindo a aeroespacial, a de semicondutores, a médica, a química e a automóvel. A tecnologia oferece uma elevada pureza e densidade dos materiais a revestir, tornando-a ideal para a produção de revestimentos com excelentes propriedades de resistência ao desgaste, resistência à corrosão e gestão térmica. Espera-se que a tecnologia CVD continue a desempenhar um papel crucial no avanço do equipamento de laboratório e da ciência dos materiais.

Produtos relacionados

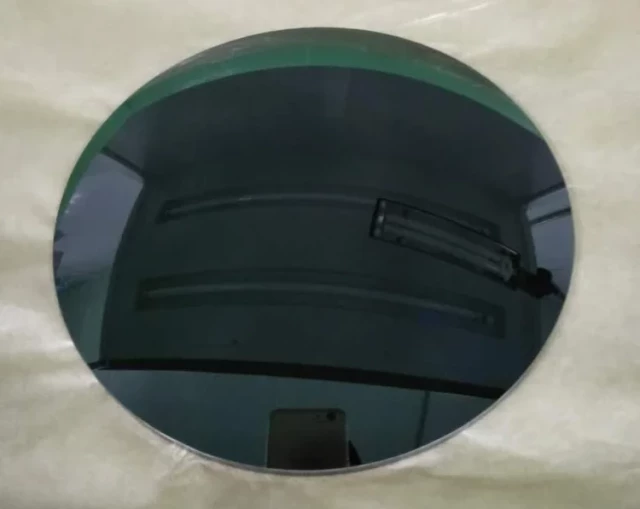

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

Artigos relacionados

- Vantagens e Desvantagens da Deposição Química de Vapor (CVD)

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo

- Como a CVD é utilizada na indústria de semicondutores

- Deposição química em fase vapor (CVD) de grafeno Desafios e soluções

- Vantagens da utilização do forno tubular CVD para revestimento