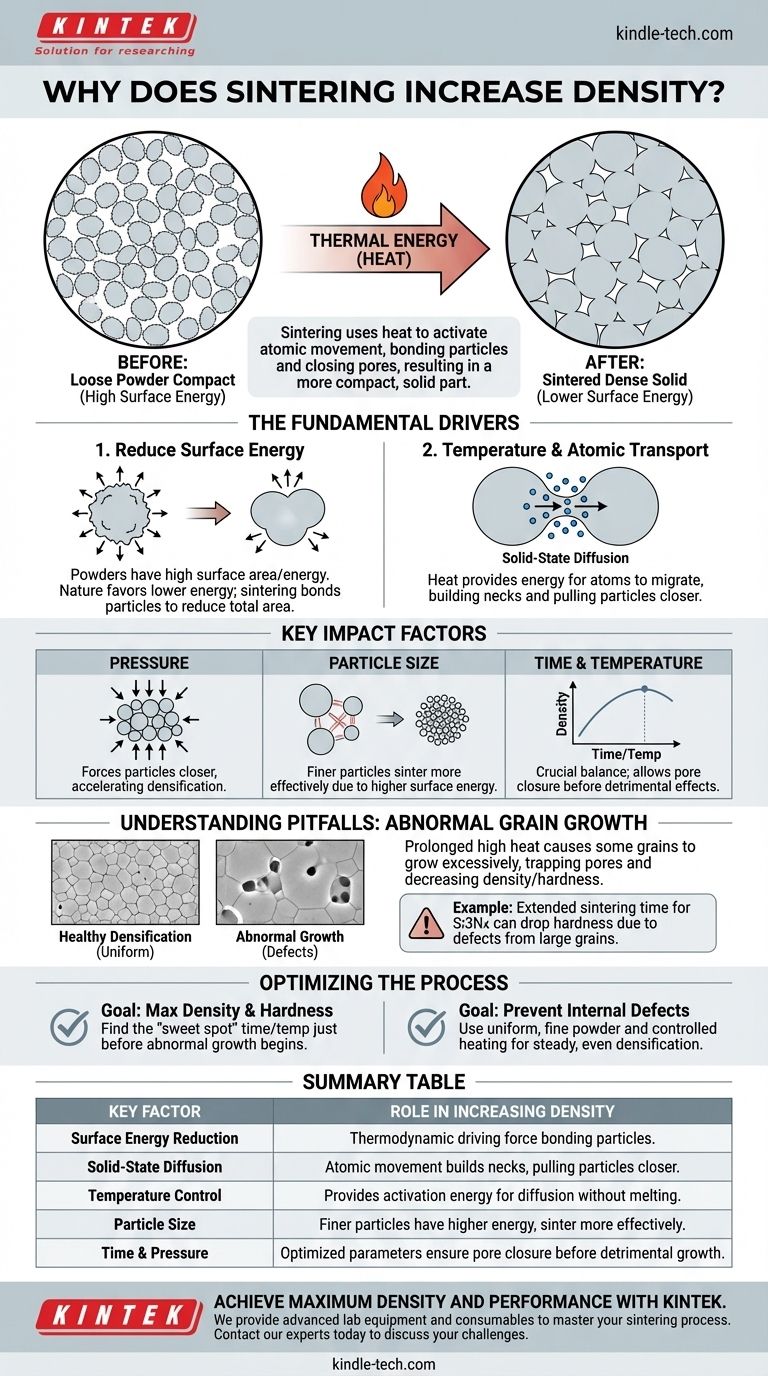

Em sua essência, a sinterização aumenta a densidade usando energia térmica para eliminar os espaços vazios entre as partículas individuais do material. Altas temperaturas, tipicamente abaixo do ponto de fusão do material, ativam o movimento atômico, permitindo que as partículas se unam e fechem gradualmente os poros, resultando em uma peça final mais compacta e sólida.

A sinterização é fundamentalmente um processo de redução da alta energia superficial de um material. Ao aquecer um compacto de pó, você fornece a energia necessária para que os átomos migrem e fundam as partículas, trocando efetivamente a área de superfície de alta energia de muitas partículas pequenas pelo estado de menor energia de um sólido único e denso.

Os Impulsionadores Fundamentais da Sinterização

Para entender como a sinterização alcança a densificação, devemos analisar os princípios que governam o processo em nível microscópico. É uma transformação cuidadosamente controlada, impulsionada pela termodinâmica e pelo movimento atômico.

A Busca pela Redução da Energia Superficial

Uma coleção solta de pó fino possui uma enorme quantidade de área de superfície em relação ao seu volume. Essa alta área de superfície representa um estado de alta energia livre superficial.

A natureza sempre favorece estados de menor energia. A sinterização aproveita esse princípio usando o calor para permitir que o sistema reduza sua área de superfície total, o que é conseguido unindo as partículas e eliminando as superfícies dos poros internos.

O Papel da Temperatura e do Transporte Atômico

O calor fornece a energia de ativação crítica para o movimento dos átomos, um processo conhecido como difusão no estado sólido. Em altas temperaturas, os átomos podem migrar do volume das partículas para os pontos de contato entre elas.

Essa migração de material forma "pescoços" nos pontos de contato das partículas. À medida que esses pescoços crescem, eles puxam os centros das partículas para mais perto, diminuindo os vazios entre elas e aumentando a densidade geral do compacto.

O Impacto da Pressão e do Tamanho da Partícula

Embora nem sempre seja necessária, a pressão externa pode acelerar significativamente a densificação, forçando fisicamente as partículas a se aproximarem, melhorando os pontos de contato onde ocorre a difusão.

O processo também é altamente dependente do tamanho da partícula. Partículas mais finas possuem um raio de curvatura maior e maior energia superficial, o que proporciona uma força motriz termodinâmica mais forte para que a sinterização ocorra, muitas vezes em temperaturas mais baixas.

Compreendendo as Compensações e Armadilhas

Alcançar alta densidade é um objetivo primordial, mas o processo de sinterização é um equilíbrio delicado. Levar os parâmetros longe demais pode ser contraproducente e degradar as propriedades do material final.

O Risco de Crescimento Anormal de Grãos

Embora a densificação exija movimento atômico, a exposição prolongada a altas temperaturas pode levar a um efeito prejudicial: o crescimento anormal de grãos.

Nesse cenário, alguns grãos crescem desproporcionalmente grandes, consumindo seus vizinhos menores. Isso não é o mesmo que o crescimento uniforme de grãos que acompanha uma densificação saudável.

Como o Crescimento Excessivo Cria Defeitos

Esse crescimento anormal pode aprisionar poros dentro dos grãos grandes, tornando-os impossíveis de eliminar. Esse processo pode levar a uma diminuição na densidade ou dureza final.

Por exemplo, estender o tempo de sinterização para uma cerâmica de Si3N4 de 8 horas para 12 horas pode fazer com que a dureza caia significativamente porque os grandes grãos resultantes introduzem defeitos estruturais.

Equilibrando Tempo e Temperatura

A chave é manter o material na temperatura ideal apenas o tempo suficiente para fechar os poros e atingir a densidade máxima. O processo deve ser interrompido antes que o crescimento anormal significativo de grãos comece a dominar e reverta os ganhos nas propriedades do material.

Otimizando o Processo de Sinterização para o Seu Objetivo

Controlar a sinterização é manipular o tempo, a temperatura e os materiais de partida para alcançar um resultado microestrutural específico. Sua abordagem deve depender diretamente do seu objetivo principal.

- Se o seu foco principal é a densidade e dureza máximas: Seu objetivo é encontrar o "ponto ideal" em seu processo — a combinação de tempo e temperatura que completa a densificação pouco antes do início do crescimento rápido e anormal de grãos.

- Se o seu foco principal é prevenir defeitos internos: Priorize o uso de um pó de partida uniforme e de granulação fina e um cronograma de aquecimento cuidadosamente controlado para promover uma densificação constante e uniforme em toda a peça.

Em última análise, dominar a sinterização é impulsionar com sucesso o processo de eliminação de poros, enquanto gerencia cuidadosamente o fenômeno concorrente do crescimento de grãos.

Tabela Resumo:

| Fator Chave | Papel no Aumento da Densidade |

|---|---|

| Redução da Energia Superficial | Força motriz termodinâmica que une as partículas. |

| Difusão no Estado Sólido | O movimento atômico constrói pescoços entre as partículas, puxando-as para mais perto. |

| Controle de Temperatura | O calor fornece energia de ativação para a difusão sem fusão. |

| Tamanho da Partícula | Partículas mais finas têm maior energia superficial, sinterizando mais eficazmente. |

| Tempo e Pressão | Parâmetros otimizados garantem o fechamento completo dos poros antes do crescimento prejudicial de grãos. |

Alcance Máxima Densidade e Desempenho com a KINTEK

Você busca otimizar seu processo de sinterização para alcançar densidade, dureza e integridade estrutural superiores do material? O equilíbrio preciso de tempo, temperatura e seleção de materiais é crítico para evitar armadilhas como o crescimento anormal de grãos.

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis de que você precisa para dominar este processo delicado. Quer você esteja trabalhando com cerâmicas, metais ou outros pós, nossa experiência garante que você tenha as ferramentas certas para resultados consistentes e de alta qualidade.

Deixe-nos ajudá-lo a liberar todo o potencial de seus materiais. Entre em contato com nossos especialistas hoje para discutir seus desafios específicos de sinterização e descobrir como nossas soluções podem impulsionar seu sucesso.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Qual é a função de um sistema VHPS em ligas CoCrFeNiMn? Alcançar densidade quase teórica e alta pureza

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais vantagens técnicas um forno de sinterização por prensagem a quente a vácuo oferece? Aumentar a densidade de compósitos Fe-Ni/Zr2P2WO12

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores