A técnica definitiva para depositar filmes ultrafinos com precisão de camada atômica é a Deposição por Camada Atômica (ALD). Diferentemente de outros métodos que depositam material continuamente, a ALD é um processo cíclico que constrói filmes uma única camada atômica de cada vez. Essa natureza de autolimitação confere-lhe controle incomparável sobre a espessura e uniformidade do filme, até o nível de um único angstrom.

A Deposição por Camada Atômica (ALD) alcança sua precisão não pela velocidade, mas por um processo químico fundamentalmente diferente e de autoterminação. Isso a torna o único método viável quando a conformidade perfeita e o controle em escala atômica são requisitos inegociáveis.

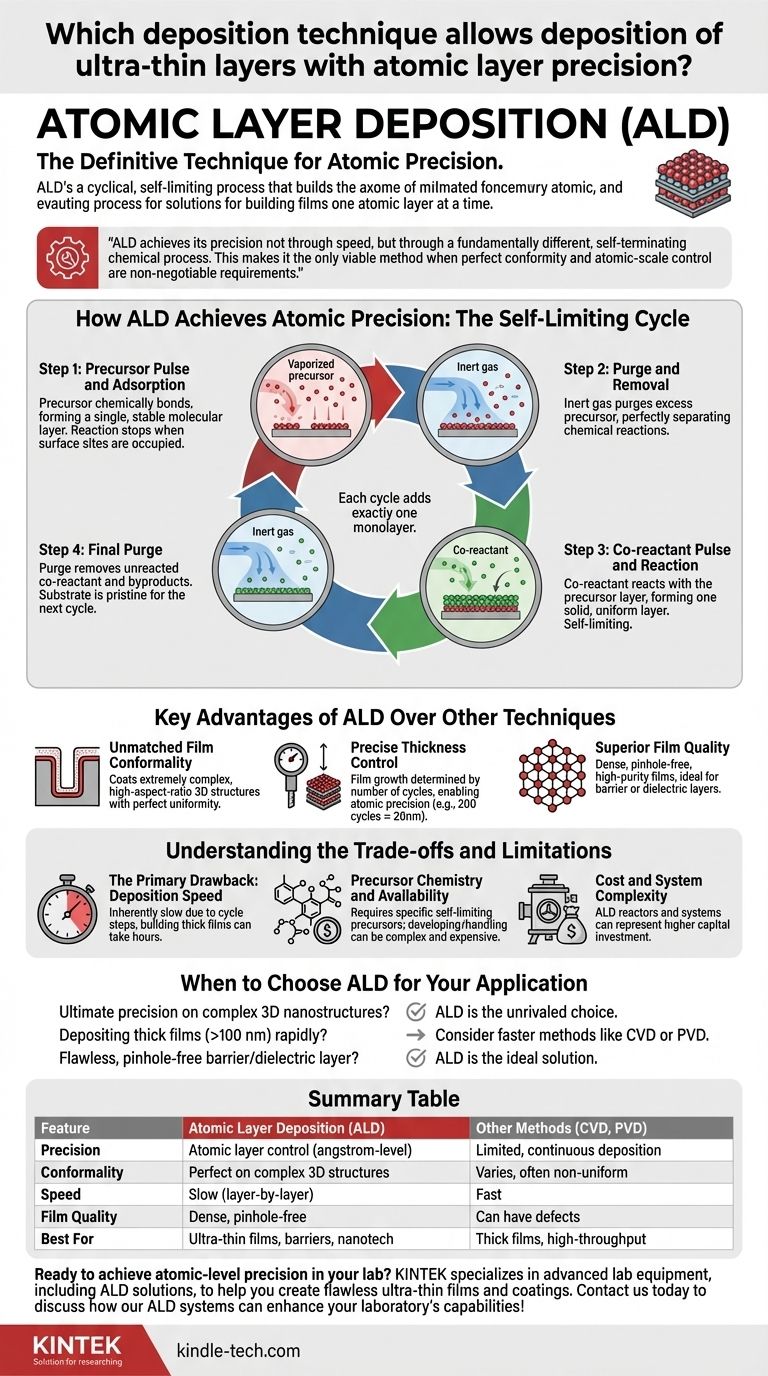

Como a ALD Alcança a Precisão Atômica: O Ciclo de Autolimitação

O poder da ALD reside em seu processo exclusivo de quatro etapas, que é repetido em ciclos para construir um filme. Cada ciclo adiciona exatamente uma monocamada de material, garantindo a precisão. Este processo depende da separação temporal de duas meias-reações químicas.

Etapa 1: Pulso e Adsorção do Precursor

Primeiro, um produto químico vaporizado, conhecido como precursor, é injetado na câmara de deposição. Este precursor se liga quimicamente (quimissorve) à superfície do substrato, formando uma única camada molecular estável. A reação para naturalmente assim que todos os sítios de superfície disponíveis são ocupados.

Etapa 2: Purga e Remoção

Em seguida, um gás inerte como nitrogênio ou argônio é usado para purificar a câmara. Esta etapa é crítica, pois remove quaisquer moléculas de precursor em excesso que não reagiram com a superfície. Isso garante que as duas reações químicas sejam perfeitamente separadas.

Etapa 3: Pulso e Reação do Co-reagente

Um segundo produto químico, o co-reagente (frequentemente água, ozônio ou plasma), é então injetado na câmara. Ele reage com a camada precursora já presente na superfície, completando a reação química e formando uma camada sólida e uniforme do material desejado. Esta reação também é autolimitada.

Etapa 4: Purga Final

Uma purga final com gás inerte remove qualquer co-reagente não reagido e subprodutos gasosos da reação. A superfície do substrato está agora limpa e pronta para o início do próximo ciclo, permitindo que outra camada atômica seja depositada sobre a primeira.

Principais Vantagens da ALD Sobre Outras Técnicas

Embora existam outros métodos de deposição, como a Deposição Química de Vapor (CVD) ou a Deposição Física de Vapor (PVD), a ALD oferece benefícios exclusivos para aplicações de alta precisão.

Conformidade de Filme Incomparável

Como o processo depende de produtos químicos gasosos alcançarem todas as partes de uma superfície antes de reagir, a ALD pode revestir estruturas 3D extremamente complexas e de alta relação de aspecto com uniformidade perfeita. A espessura do filme será idêntica no topo, fundo e paredes laterais de um sulco microscópico.

Controle Preciso da Espessura

Como o crescimento do filme é determinado pelo número de ciclos realizados, a espessura pode ser controlada com precisão atômica. Se um ciclo deposita 0,1 nanômetros (1 angstrom) de material, 200 ciclos depositarão exatamente 20 nanômetros. Esse nível de controle digital é impossível com outros métodos.

Qualidade de Filme Superior

A ALD pode frequentemente ser realizada em temperaturas mais baixas do que a CVD. O crescimento autolimitado, camada por camada, resulta em filmes incrivelmente densos, sem furos e de alta pureza, tornando-os excelentes para uso como camadas de barreira ou dielétricas.

Compreendendo as Compensações e Limitações

Nenhuma técnica é perfeita, e a precisão da ALD tem um custo. Entender suas desvantagens é essencial para tomar uma decisão informada.

A Principal Desvantagem: Velocidade de Deposição

A ALD é inerentemente lenta. Como cada ciclo deposita apenas uma fração de um nanômetro e envolve múltiplas etapas de pulso e purga, construir um filme espesso pode levar horas. Métodos como CVD são ordens de magnitude mais rápidos, tornando-os mais adequados para aplicações onde a espessura é mais importante do que a precisão.

Química e Disponibilidade de Precursores

O sucesso da ALD depende inteiramente de ter o par certo de precursores químicos que exibam comportamento ideal de autolimitação. Desenvolver, sintetizar e manusear esses produtos químicos pode ser complexo e caro. Alguns materiais simplesmente não têm um processo ALD conhecido e eficaz.

Custo e Complexidade do Sistema

Embora estejam se tornando mais comuns, os reatores ALD e seus sistemas associados de vácuo e fornecimento de produtos químicos podem representar um investimento de capital maior em comparação com alguns sistemas mais simples de deposição PVD ou química úmida.

Quando Escolher ALD Para Sua Aplicação

Selecionar a técnica de deposição correta requer equilibrar a necessidade de precisão com as restrições práticas de velocidade e custo.

- Se seu foco principal é a precisão máxima em estruturas nanométricas 3D complexas: ALD é a escolha inigualável e frequentemente a única tecnologia que pode atender ao requisito.

- Se seu foco principal é depositar filmes espessos (>100 nm) rapidamente: Você deve considerar fortemente métodos mais rápidos como CVD ou PVD, pois a ALD será muito lenta.

- Se seu foco principal é criar uma camada de barreira ou dielétrica impecável e sem furos: ALD é a solução ideal devido ao seu crescimento de filme denso, uniforme e conforme.

Em última análise, entender a compensação fundamental entre a precisão digital da ALD e a velocidade analógica de outros métodos é a chave para uma engenharia de materiais bem-sucedida.

Tabela Resumo:

| Característica | Deposição por Camada Atômica (ALD) | Outros Métodos (CVD, PVD) |

|---|---|---|

| Precisão | Controle de camada atômica (nível de angstrom) | Deposição contínua e limitada |

| Conformidade | Perfeita em estruturas 3D complexas | Variável, frequentemente não uniforme |

| Velocidade | Lenta (camada por camada) | Rápida |

| Qualidade do Filme | Densa, sem furos | Pode ter defeitos |

| Ideal Para | Filmes ultrafinos, barreiras, nanotecnologia | Filmes espessos, alto rendimento |

Pronto para alcançar precisão em nível atômico em seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções ALD, para ajudá-lo a criar filmes e revestimentos ultrafinos impecáveis. Se você está trabalhando com nanotecnologia, semicondutores ou materiais avançados, nossa experiência garante que você obtenha a conformidade e o controle perfeitos que sua pesquisa exige. Entre em contato conosco hoje para discutir como nossos sistemas ALD podem aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis