Em resumo, a moldagem por compressão é usada para produzir peças fortes e duráveis, particularmente a partir de plásticos termofixos e compósitos de alta resistência. É um processo de referência nos setores automotivo, aeroespacial, elétrico e industrial pesado para a criação de componentes grandes e relativamente simples, como painéis de carroceria de veículos, caixas elétricas e elementos estruturais onde o desempenho do material é mais crítico do que recursos de design complexos ou produção de alta velocidade.

A decisão central de usar a moldagem por compressão resume-se a uma troca: você ganha força excepcional e a capacidade de usar materiais compósitos avançados, mas sacrifica os tempos de ciclo de alta velocidade e a complexidade de design intrincada oferecida por processos como a moldagem por injeção.

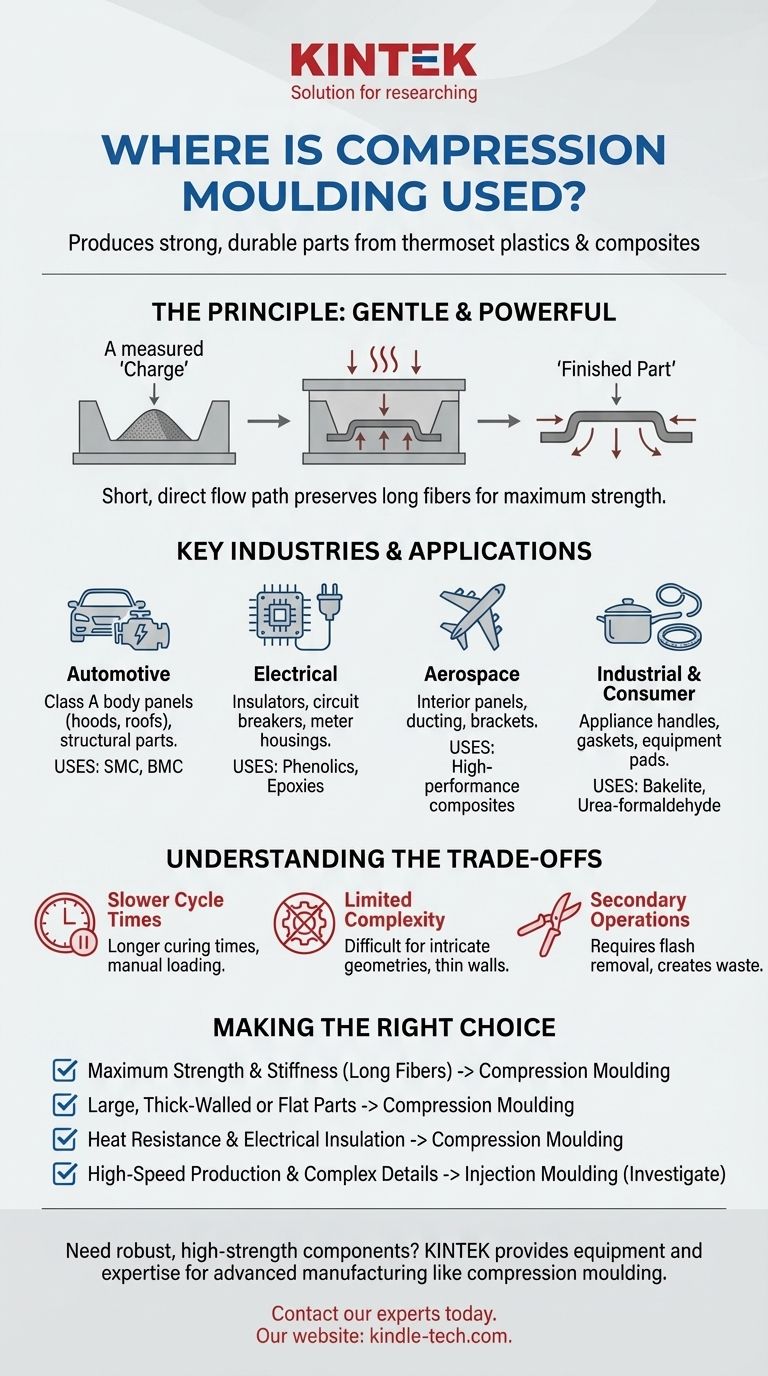

O Princípio: Por Que a Moldagem por Compressão se Destaca

Para entender onde a moldagem por compressão é usada, você deve primeiro entender sua vantagem fundamental. O processo é simples, direto e poderoso.

O Processo em Resumo

Uma quantidade pré-medida de material, chamada de "carga", é colocada diretamente em uma cavidade de molde aquecida e aberta. O molde é então fechado, e uma pressão imensa é aplicada, forçando o material a fluir e preencher todas as partes da cavidade. A combinação de calor e pressão inicia uma reação química (cura) que endurece permanentemente a peça.

O Impacto do Fluxo Suave do Material

Ao contrário da moldagem por injeção, onde o plástico derretido é forçado através de canais estreitos (portas e canais de alimentação), a moldagem por compressão envolve um caminho de fluxo muito mais curto e suave. Esta é a chave para seu principal benefício.

Este processo suave preserva a integridade de fibras longas de vidro ou carbono dentro de materiais compósitos, o que é crucial para alcançar a resistência máxima. As fibras permanecem devidamente distribuídas e intactas, resultando em uma peça acabada com propriedades mecânicas superiores.

Indústrias e Aplicações Chave

Os benefícios exclusivos da moldagem por compressão a tornam a escolha preferida em aplicações específicas e exigentes onde outros processos ficam aquém.

Automotivo e Transporte Pesado

Este é o maior mercado para a moldagem por compressão. É usada para painéis de carroceria externos Classe A (capôs, tetos, tampas de porta-malas), componentes sob o capô e peças estruturais internas.

O principal motor é o uso de SMC (Sheet Moulding Compound - Composto de Moldagem em Folha) e BMC (Bulk Moulding Compound - Composto de Moldagem em Massa). Estes são materiais compósitos que oferecem uma alta relação resistência-peso, resistência à corrosão e a capacidade de produzir peças muito grandes e dimensionalmente estáveis.

Elétrico e Eletrônicos

Materiais termofixos como fenólicos e epóxis têm excelentes propriedades dielétricas (não conduzem eletricidade) e alta resistência ao calor.

A moldagem por compressão é, portanto, ideal para a fabricação de isoladores elétricos, disjuntores, aparelhos de manobra e caixas de medidores. O processo cria peças densas e sem vazios, que são cruciais para a segurança e confiabilidade a longo prazo em aplicações de alta tensão.

Aeroespacial e Defesa

Na aeroespacial, cada grama conta. Compósitos de alto desempenho são essenciais para a criação de componentes leves, mas incrivelmente fortes.

O processo é usado para painéis internos, dutos e suportes estruturais não críticos. A baixa tensão interna das peças moldadas por compressão garante estabilidade dimensional sob temperaturas e pressões variáveis, uma característica vital para a aviação.

Bens Industriais e de Consumo

A moldagem por compressão também é usada para uma variedade de bens duráveis. É perfeita para produzir cabos de panelas (usando baquelite resistente ao calor), carcaças de eletrodomésticos e até assentos de vaso sanitário (usando ureia-formaldeído).

Em ambientes industriais, sua capacidade de lidar com materiais resistentes a torna ideal para a fabricação de juntas, vedações e grandes almofadas ou tampas de equipamentos compósitos.

Entendendo as Trocas

Nenhum processo de fabricação é perfeito para todas as situações. Ser objetivo significa reconhecer as limitações da moldagem por compressão.

Tempos de Ciclo Mais Lentos

O processo geralmente envolve o carregamento manual da carga de material e tempos de cura mais longos (minutos, não segundos). Isso o torna mais lento e menos adequado para produção de volume extremamente alto em comparação com a moldagem por injeção.

Complexidade Limitada da Peça

Como o material não flui através de canais intrincados, o processo não é adequado para peças com geometrias complexas, paredes finas ou detalhes finos. Rebaixos e recursos internos nítidos são difíceis ou impossíveis de produzir sem ferramentas complexas e caras.

Operações Secundárias e Desperdício

O processo cria "rebarba" — material em excesso que é espremido entre as duas metades do molde. Essa rebarba deve ser removida em uma operação de corte secundária, o que adiciona tempo de mão de obra e gera desperdício de material.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fabricação depende inteiramente das prioridades específicas do seu projeto.

- Se o seu foco principal é resistência e rigidez máximas usando compósitos de fibra longa: A moldagem por compressão é a escolha superior, pois protege a integridade da fibra melhor do que qualquer outro processo de alto volume.

- Se o seu foco principal é produzir peças grandes, de parede espessa ou relativamente planas: Este processo é altamente eficaz e muitas vezes mais econômico em termos de ferramentas do que moldes de injeção maciços.

- Se o seu foco principal é resistência ao calor e isolamento elétrico: A moldagem por compressão é o padrão da indústria para a criação de componentes termofixos robustos para o setor elétrico.

- Se o seu foco principal é produção de alta velocidade de peças complexas e detalhadas: Você deve investigar a moldagem por injeção, pois ela é projetada especificamente para velocidade e complexidade geométrica.

Em última análise, a moldagem por compressão é a escolha definitiva quando as propriedades inerentes do material são o fator mais crítico para o sucesso do seu projeto.

Tabela de Resumo:

| Indústria | Aplicações Comuns | Materiais Chave Utilizados |

|---|---|---|

| Automotiva | Painéis de carroceria, componentes sob o capô, peças estruturais | SMC, BMC (Composto de Moldagem em Folha/Massa) |

| Aeroespacial e Defesa | Painéis internos, dutos, suportes estruturais | Compósitos de alto desempenho |

| Elétrica e Eletrônicos | Isoladores, disjuntores, aparelhos de manobra | Fenólicos, Epóxis |

| Bens Industriais e de Consumo | Carcaças de eletrodomésticos, cabos de panelas, juntas | Baquelite, Ureia-formaldeído |

Precisa de componentes robustos e de alta resistência para seu laboratório ou linha de produção? A KINTEK é especializada em fornecer o equipamento e a experiência para processos de fabricação avançados, como a moldagem por compressão. Quer você esteja desenvolvendo novos materiais compósitos ou precise de consumíveis duráveis para equipamentos de laboratório, nossas soluções são projetadas para atender às necessidades exigentes de laboratórios e clientes industriais. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seu projeto com soluções confiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina Automática de Prensagem a Quente de Laboratório

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

As pessoas também perguntam

- O que é o método de moldagem por prensagem a quente? Um Guia para Moldar Materiais com Calor e Pressão

- Para que serve uma prensa hidráulica aquecida? Ferramenta essencial para cura, moldagem e laminação

- Como o aquecimento convencional difere do aquecimento por indução? Aquecimento Direto vs. Indireto Explicado

- Uma prensa hidráulica tem calor? Como as Placas Aquecidas Desbloqueiam Moldagem e Cura Avançadas

- Por que é necessário usar fornos de aquecimento com controle de temperatura de alta precisão? Garanta a Integridade das Fibras Naturais.