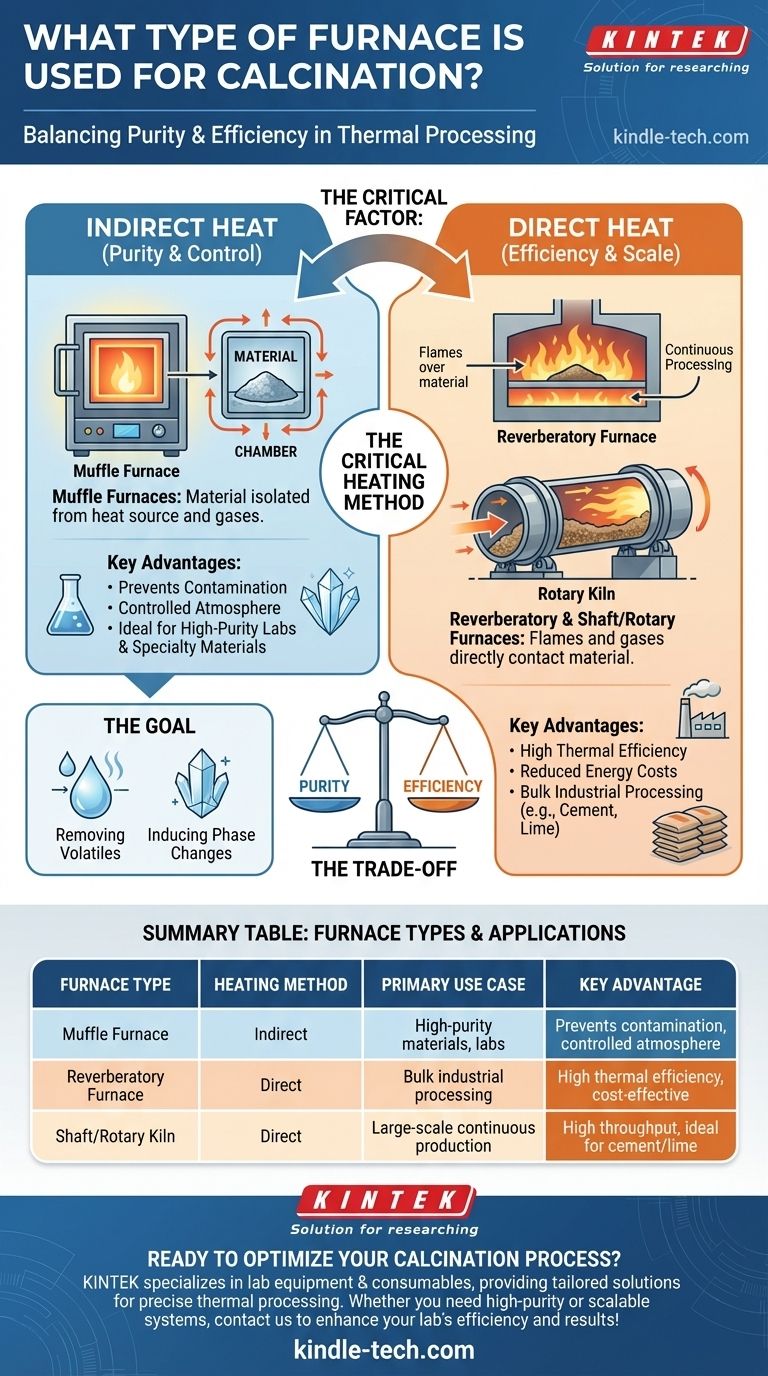

Para calcinação, os tipos mais comuns de fornos são os fornos de mufla, fornos reverberatórios e fornos de cuba ou rotativos. Cada projeto serve a um propósito específico, distinguindo-se principalmente se o material a ser aquecido entra em contato direto com a fonte de calor e seus gases de combustão.

O fator crítico na escolha de um forno de calcinação não é o tipo de forno em si, mas o método de aquecimento subjacente. Sua escolha depende se o seu processo requer calor indireto para pureza ou pode tolerar calor direto para máxima eficiência térmica.

O Objetivo da Calcinação

Antes de selecionar um forno, é essencial entender o objetivo principal do processo de calcinação. É um tratamento térmico usado para induzir uma mudança química ou física em um material.

### Remoção de Voláteis

Uma função primária da calcinação é aquecer uma substância para remover componentes voláteis. Isso geralmente inclui a remoção de umidade absorvida, dióxido de carbono (como na produção de cimento) ou dióxido de enxofre.

### Indução de Mudanças de Fase

O aquecimento também pode ser usado para alterar a estrutura cristalina de um material ou para oxidar total ou parcialmente a substância sendo tratada. Isso é crucial para preparar materiais para processos industriais subsequentes.

Projetos Essenciais de Fornos para Calcinação

Embora existam várias configurações, a tecnologia se resume a alguns projetos fundamentais, cada um definido pela forma como o calor é transferido para o material.

### Fornos de Mufla (Aquecimento Indireto)

Em um forno de mufla, o material é colocado em uma câmara, ou "mufla", que é aquecida externamente. A fonte de calor e seus subprodutos de combustão não entram em contato com a amostra.

Este projeto é construído com materiais como argila refratária ou alvenaria e é ideal para processos onde a pureza é primordial.

### Fornos Reverberatórios (Aquecimento Direto)

Em contraste, um forno reverberatório permite que as chamas e os gases quentes da fonte de calor passem diretamente sobre o material.

Este contato direto permite uma transferência de calor muito eficiente, mas também significa que o material é exposto aos subprodutos da combustão.

### Fornos de Cuba e Fornos Rotativos (Processamento Contínuo)

Estas são estruturas grandes e cilíndricas frequentemente referidas como calcinadores. São os pilares de aplicações industriais em larga escala, como a fabricação de cimento.

O material é alimentado em uma extremidade e se move continuamente através do cilindro aquecido, permitindo o processamento de alto rendimento. O aquecimento nesses sistemas é tipicamente direto.

Compreendendo o Equilíbrio: Pureza vs. Eficiência

A decisão entre os tipos de fornos é fundamentalmente um equilíbrio entre o controle do processo e a eficiência operacional.

### O Caso do Calor Indireto (Pureza e Controle)

Um forno de mufla é a escolha superior quando a integridade química do produto final é a principal prioridade.

Como o material é isolado dos gases de combustão, você pode manter uma atmosfera controlada. Isso é essencial para aplicações em laboratórios ou para a produção de materiais especiais de alta pureza.

### O Caso do Calor Direto (Eficiência e Escala)

Fornos reverberatórios e de cuba se destacam em eficiência térmica e escala. O contato direto transfere calor de forma muito mais eficaz, reduzindo os custos de energia e o tempo de processamento.

Isso os torna o padrão para processos industriais em massa onde o material não é afetado negativamente pelo contato com gases de combustão, como na produção de cimento ou cal.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o equipamento apropriado, você deve alinhar o mecanismo de aquecimento do forno com o seu objetivo principal do processo.

- Se o seu foco principal é a pureza do processo ou atmosferas controladas: Um forno de mufla é a escolha correta, pois seu método de aquecimento indireto evita a contaminação.

- Se o seu foco principal é a produção de alto volume e econômica: Um forno reverberatório ou um forno rotativo é ideal, pois o aquecimento direto maximiza a eficiência térmica para materiais a granel.

Em última análise, entender como o calor é entregue ao seu material é a chave para dominar o processo de calcinação.

Tabela Resumo:

| Tipo de Forno | Método de Aquecimento | Principal Caso de Uso | Vantagem Chave |

|---|---|---|---|

| Forno de Mufla | Indireto | Materiais de alta pureza, laboratórios | Previne contaminação, atmosfera controlada |

| Forno Reverberatório | Direto | Processamento industrial a granel | Alta eficiência térmica, econômico |

| Forno de Cuba/Rotativo | Direto | Produção contínua em larga escala | Alto rendimento, ideal para cimento/cal |

Pronto para otimizar seu processo de calcinação? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas para laboratórios que exigem processamento térmico preciso. Se você precisa de um forno de mufla de alta pureza ou de sistemas industriais escaláveis, nossa experiência garante que você obtenha o equipamento certo para seus objetivos. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Por que minha vareta de brasagem não adere ao cobre? Domine os 3 pilares para juntas de brasagem perfeitas

- Qual função o ambiente de vácuo desempenha durante a densificação de Ag-SnO2-Y2O3? Otimizar a Densidade do Material

- Qual é a temperatura usada no endurecimento? Domine a Chave para o Sucesso no Endurecimento do Aço

- O que é o processo de revestimento a vácuo? Alcance um Desempenho Superior da Superfície com a Tecnologia de Filmes Finos

- Qual é o propósito da sinterização na metalurgia do pó? Transformar Pó em Peças de Alta Resistência

- Você faz têmpera após o recozimento? Entenda o Papel Crítico da Taxa de Resfriamento

- O que é um forno de pirólise? Uma Ferramenta para Converter Resíduos em Recursos Valiosos

- Por que um forno de secagem a vácuo é essencial na fabricação de eletrodos de Li8/7Ti2/7V4/7O2? Prevenir a Degradação da Bateria