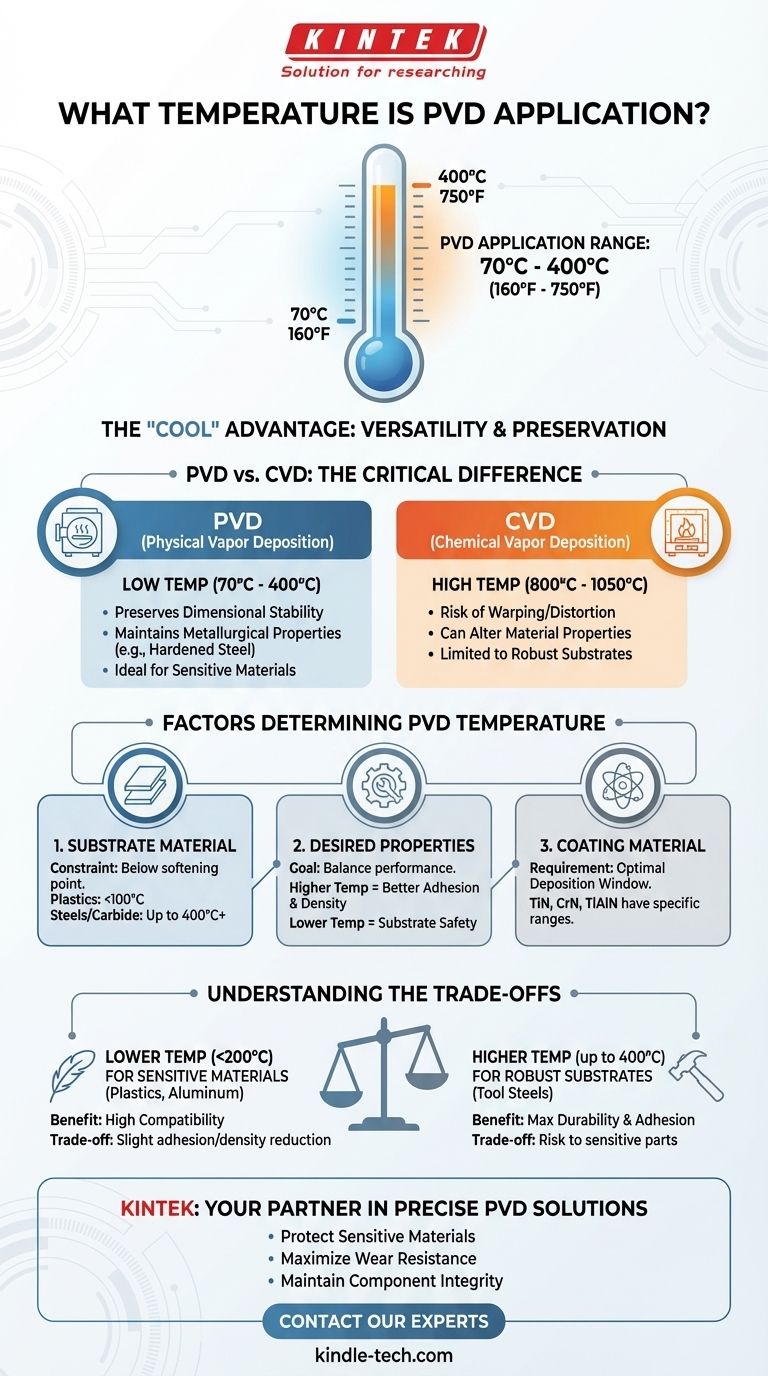

Nos processos de deposição física de vapor (PVD), a temperatura de aplicação geralmente varia de 70°C a 400°C (aproximadamente 160°F a 750°F). Este perfil de temperatura relativamente baixa é uma característica definidora do PVD, permitindo que seja usado em uma vasta gama de materiais, desde aços temperados até plásticos sensíveis à temperatura, sem danificar a peça subjacente.

O ponto principal não é uma temperatura única, mas a versatilidade do processo PVD. Sua natureza "fria", em comparação com outros métodos de revestimento, é precisamente o que o torna uma solução poderosa para aprimorar componentes sem alterar suas propriedades fundamentais do material.

Por que o PVD é um Processo de "Baixa Temperatura"

O termo "baixa temperatura" só faz sentido em comparação. No mundo dos revestimentos avançados, o PVD se destaca pela sua capacidade de operar bem abaixo dos limites térmicos críticos da maioria dos materiais de engenharia.

O Contexto Crítico: PVD vs. CVD

A principal alternativa ao PVD é a Deposição Química de Vapor (CVD). Os processos CVD geralmente exigem temperaturas extremamente altas, frequentemente entre 800°C e 1050°C (1475°F a 1925°F).

Esta diferença fundamental é crucial. O PVD deposita um material de revestimento sólido em vácuo, enquanto o CVD depende de reações químicas na superfície do substrato em alta temperatura.

Preservação da Integridade do Substrato

Operar em temperaturas mais baixas confere ao PVD uma vantagem significativa. Garante a estabilidade dimensional do componente, prevenindo o empenamento ou a distorção que podem ocorrer em altas temperaturas.

Além disso, preserva as propriedades metalúrgicas do substrato. Por exemplo, os aços para ferramentas tratados termicamente mantêm sua dureza e têmpera cuidadosamente projetadas, que seriam destruídas pelas temperaturas extremas de um processo CVD.

Fatores que Determinam a Temperatura do Processo PVD

A temperatura específica utilizada não é arbitrária; é um parâmetro cuidadosamente controlado e adaptado à aplicação. Vários fatores ditam a temperatura ideal para um determinado trabalho.

O Material do Substrato

Este é o fator limitante mais crítico. A temperatura do processo deve permanecer abaixo do ponto em que o material do substrato começa a amolecer, recozer ou deformar.

- Plásticos exigem as temperaturas mais baixas, frequentemente abaixo de 100°C.

- Aços temperados e carboneto podem tolerar a extremidade superior da faixa PVD, até 400°C ou mais, o que ajuda a promover uma melhor adesão do revestimento.

As Propriedades Desejadas do Revestimento

Temperaturas de deposição mais altas geralmente resultam em revestimentos mais densos e aderentes com resistência superior ao desgaste. O calor fornece mais energia aos átomos depositantes, permitindo que se organizem em uma estrutura cristalina mais ideal.

Deve-se buscar um equilíbrio entre alcançar as melhores propriedades de revestimento possíveis e respeitar os limites térmicos da própria peça.

O Material de Revestimento Específico

Diferentes materiais de revestimento, como Nitreto de Titânio (TiN), Nitreto de Cromo (CrN) ou Nitreto de Titânio Alumínio (TiAlN), têm janelas de deposição ótimas distintas para alcançar suas características de desempenho alvo. O fornecedor do revestimento seleciona a temperatura para otimizar essas propriedades.

Compreendendo as Compensações (Trade-offs)

A escolha de uma temperatura de processo envolve equilibrar metas de desempenho com limitações de material. Não existe uma temperatura única "melhor", apenas a temperatura certa para um objetivo específico.

Temperaturas Mais Baixas para Materiais Sensíveis

O principal benefício de usar temperaturas mais baixas é a compatibilidade. Abre a porta para o revestimento de materiais como alumínio, zinco e polímeros que não suportam processos de alta temperatura.

A compensação pode ser, por vezes, uma ligeira redução na adesão ou densidade do revestimento em comparação com o que poderia ser alcançado em temperaturas mais altas em um substrato mais robusto.

Temperaturas Mais Altas para Desempenho Máximo

Para substratos que podem suportar o calor (como aços para ferramentas), usar a extremidade superior da faixa de temperatura PVD é preferível. O aumento da energia térmica melhora a difusão atômica na interface, criando uma ligação mais forte entre o revestimento e o substrato.

Isso resulta em durabilidade, dureza e resistência ao desgaste máximas, o que é crucial para aplicações exigentes como ferramentas de corte e moldes industriais.

Fazendo a Escolha Certa para Sua Aplicação

A temperatura do processo é uma variável ajustada para alcançar um resultado específico. Para determinar o que é certo para o seu projeto, considere seu objetivo principal.

- Se seu foco principal é revestir materiais sensíveis ao calor (como plásticos ou alumínio temperado): Um processo PVD de baixa temperatura (tipicamente abaixo de 200°C) é necessário para evitar danos ao substrato.

- Se seu foco principal é a resistência máxima ao desgaste em um substrato robusto (como aço ou carboneto): Um processo PVD de temperatura mais alta (por exemplo, 350°C - 400°C) produzirá a melhor adesão e estrutura de revestimento.

- Se você está revestindo um componente com geometria complexa ou tolerâncias apertadas: Um processo PVD é ideal, pois sua baixa temperatura evita a distorção que métodos de alta temperatura poderiam causar.

Compreender o papel da temperatura permite que você trabalhe com seu fornecedor de revestimento para selecionar um processo que aprimore seu componente sem comprometer sua integridade central.

Tabela de Resumo:

| Fator | Influência da Temperatura | Consideração Principal |

|---|---|---|

| Material do Substrato | Determina a temperatura máxima segura. | Plásticos exigem <100°C; aços temperados podem suportar até 400°C. |

| Propriedades do Revestimento | Temperaturas mais altas melhoram a adesão e a densidade. | Equilibra o desempenho com os limites do substrato. |

| Material do Revestimento | Diferentes materiais têm janelas de deposição ótimas. | TiN, CrN e TiAlN são ajustados para resultados específicos. |

Precisa de um revestimento PVD durável e preciso que não comprometa a integridade do seu componente?

Na KINTEK, especializamo-nos em soluções PVD de baixa temperatura para laboratórios e fabricantes. Quer esteja a revestir plásticos sensíveis, aços para ferramentas de precisão ou componentes complexos, a nossa experiência garante adesão e desempenho ótimos sem danos térmicos.

Nós ajudamos você a:

- Proteger materiais sensíveis com nossos processos de baixa temperatura (<200°C).

- Maximizar a resistência ao desgaste em substratos robustos usando técnicas de alta temperatura (até 400°C).

- Manter a estabilidade dimensional e as propriedades metalúrgicas de suas peças.

Vamos adaptar um processo de revestimento PVD para suas necessidades específicas. Entre em contato com nossos especialistas hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação