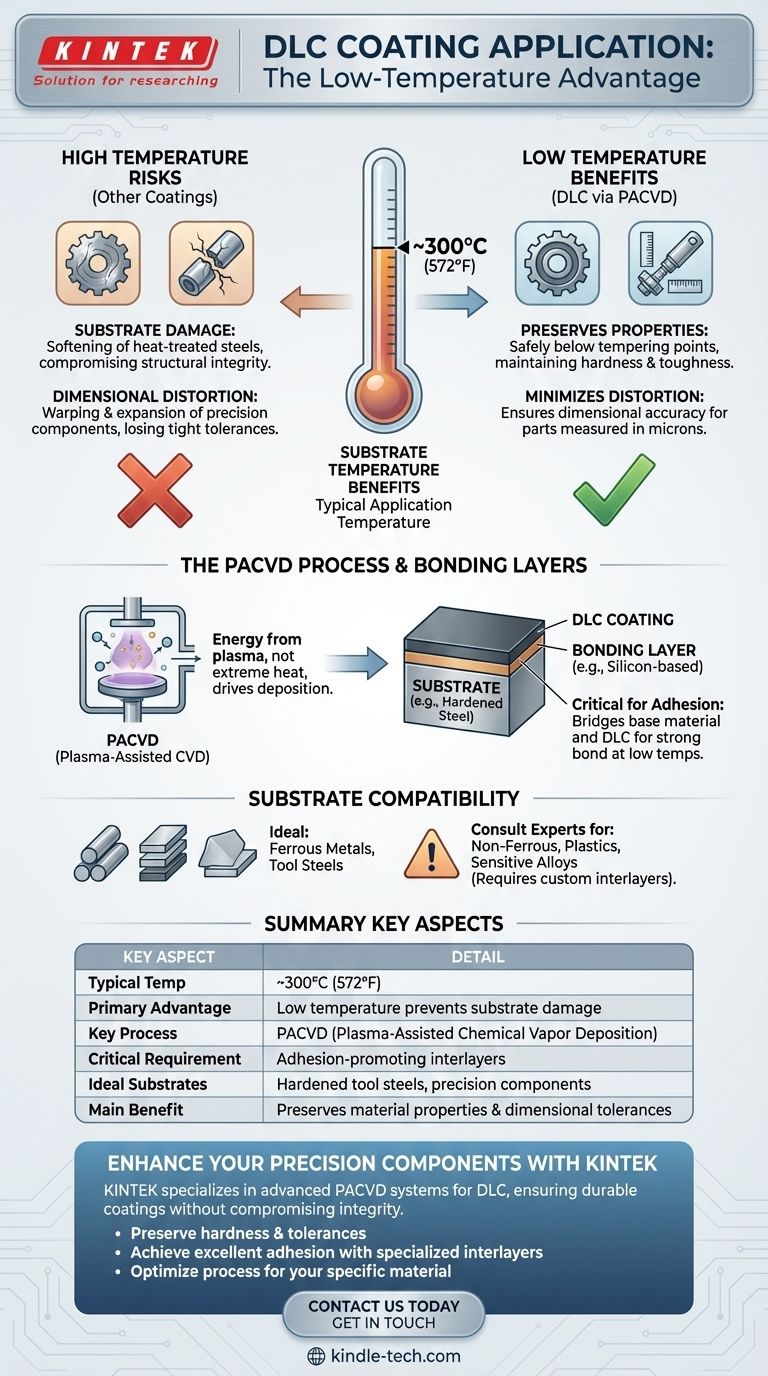

Na prática, os revestimentos de Carboneto Amorfo Semelhante ao Diamante (DLC) são aplicados a temperaturas relativamente baixas, tipicamente em torno de 300°C (572°F). Esta é uma vantagem chave do processo, mas esta temperatura só é alcançável com excelente adesão quando são utilizadas camadas de ligação específicas para preparar o material do substrato.

A conclusão principal é que o DLC é considerado um processo de revestimento de "baixa temperatura". Isso o torna adequado para muitos componentes tratados termicamente e sensíveis dimensionalmente que seriam danificados por métodos PVD ou CVD de temperatura mais alta.

Por Que a Temperatura de Aplicação É um Fator Crítico

A temperatura necessária para um processo de revestimento não é um detalhe menor; é frequentemente a principal restrição que determina se um revestimento é viável para uma aplicação específica. Altas temperaturas podem alterar fundamentalmente a peça que você está tentando melhorar.

Preservação das Propriedades do Material

Muitos componentes de alto desempenho, como aços para ferramentas, pistas de rolamentos e moldes de injeção, passam por processos de tratamento térmico precisos para alcançar uma dureza e tenacidade específicas.

Se um processo de revestimento exigir uma temperatura que exceda a temperatura de revenimento final do material, ele amolecerá o substrato, desfazendo efetivamente o tratamento térmico e comprometendo a integridade estrutural da peça. A faixa abaixo de 300°C para DLC está seguramente abaixo do ponto de revenimento para a maioria dos aços para ferramentas comuns.

Minimização da Distorção Dimensional

A precisão é fundamental na engenharia moderna. Componentes como pistões hidráulicos, injetores de combustível e moldes ópticos têm tolerâncias medidas em mícrons.

Expor essas peças a calor excessivo pode fazer com que elas se deformem, expandam ou distorçam, tornando-as inúteis. A baixa temperatura de deposição do DLC minimiza significativamente o risco de distorção térmica, preservando as dimensões críticas da peça finalizada.

O Processo de Deposição: Mais do que Apenas Calor

A temperatura não é uma variável isolada; é uma parte de um sistema complexo que inclui o método de deposição e a preparação do substrato.

PACVD Permite Baixas Temperaturas

O DLC é frequentemente aplicado usando Deposição Química a Vapor Assistida por Plasma (PACVD). Neste processo, um plasma de alta energia é usado para decompor gases precursores e depositar o filme de carbono.

A energia do plasma, em vez da energia térmica extrema, impulsiona a reação. É isso que permite que a deposição ocorra a uma temperatura muito mais baixa em comparação com o CVD tradicional ou alguns processos PVD que podem exceder 500°C.

O Papel Crítico das Camadas de Ligação

Alcançar forte adesão em baixas temperaturas é um desafio significativo. A referência destaca corretamente a solução: o uso de intercamadas promotoras de adesão.

Antes que o DLC seja aplicado, uma camada de ligação muito fina, geralmente à base de silício, é depositada sobre o substrato. Esta camada atua como uma ponte, criando uma forte ligação química e mecânica entre o material base (como o aço) e o filme DLC subsequente. Sem esta camada, o revestimento provavelmente falharia sob estresse.

Entendendo as Compensações

Embora a baixa temperatura do DLC seja um grande benefício, ela traz consigo considerações que devem ser gerenciadas para um resultado bem-sucedido.

Compatibilidade e Preparação do Substrato

O processo é de "baixa temperatura" em relação a outros revestimentos duros, mas 300°C ainda é muito quente para muitos plásticos e algumas ligas de baixo ponto de fusão.

Além disso, metais ferrosos como o aço são substratos ideais. Outros materiais, como ligas de alumínio, titânio ou cobre, requerem sistemas de intercamadas especializados e frequentemente proprietários para gerenciar as diferenças na expansão térmica e garantir a adesão adequada.

O Controle do Processo é Tudo

As propriedades finais de um revestimento DLC — sua dureza, fricção e adesão — são controladas por um equilíbrio cuidadoso da química do gás, densidade do plasma e temperatura.

Um fornecedor de revestimento respeitável não apenas ajusta a câmara para 300°C. Ele otimiza todo o processo para um substrato e aplicação específicos, garantindo que a temperatura ofereça o melhor equilíbrio de propriedades sem comprometer a peça.

Fazendo a Escolha Certa para o Seu Objetivo

A adequação da temperatura de aplicação do DLC está diretamente ligada ao material do seu componente e aos seus objetivos de desempenho.

- Se o seu foco principal for revestir aços endurecidos: O DLC é uma excelente escolha, pois a temperatura do processo geralmente está bem abaixo do ponto de revenimento, preservando a dureza do substrato.

- Se o seu foco principal for manter tolerâncias apertadas: A baixa temperatura de deposição do DLC o torna uma opção superior aos processos de alta temperatura, minimizando o risco de distorção da peça.

- Se o seu foco principal for revestir materiais não ferrosos ou sensíveis: Você deve consultar um especialista em revestimento para discutir soluções de intercamadas personalizadas necessárias para adesão adequada e segurança do substrato.

Em última análise, entender a relação entre temperatura, processo e substrato é a chave para alavancar com sucesso os benefícios exclusivos do DLC.

Tabela de Resumo:

| Aspecto Chave | Detalhe |

|---|---|

| Temperatura Típica de Aplicação | ~300°C (572°F) |

| Vantagem Principal | Baixa temperatura evita danos ao substrato |

| Processo Principal | Deposição Química a Vapor Assistida por Plasma (PACVD) |

| Requisito Crítico | Intercamadas promotoras de adesão (ex: à base de silício) |

| Substratos Ideais | Aços para ferramentas endurecidos, componentes de precisão |

| Principal Benefício | Preserva as propriedades do material e as tolerâncias dimensionais |

Pronto para aprimorar seus componentes de precisão com um revestimento DLC de baixa temperatura?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies, incluindo sistemas PACVD otimizados para aplicações DLC. Nossa experiência garante que seus aços tratados termicamente e peças dimensionalmente sensíveis recebam um revestimento durável e de alto desempenho sem comprometer sua integridade estrutural.

Nós ajudamos você a:

- Preservar a dureza e as tolerâncias do substrato

- Alcançar excelente adesão do revestimento com intercamadas especializadas

- Otimizar o processo de revestimento para seu material e aplicação específicos

Entre em contato conosco hoje para discutir como nossas soluções DLC podem resolver seus desafios de desgaste e atrito. Fale com nossos especialistas para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura