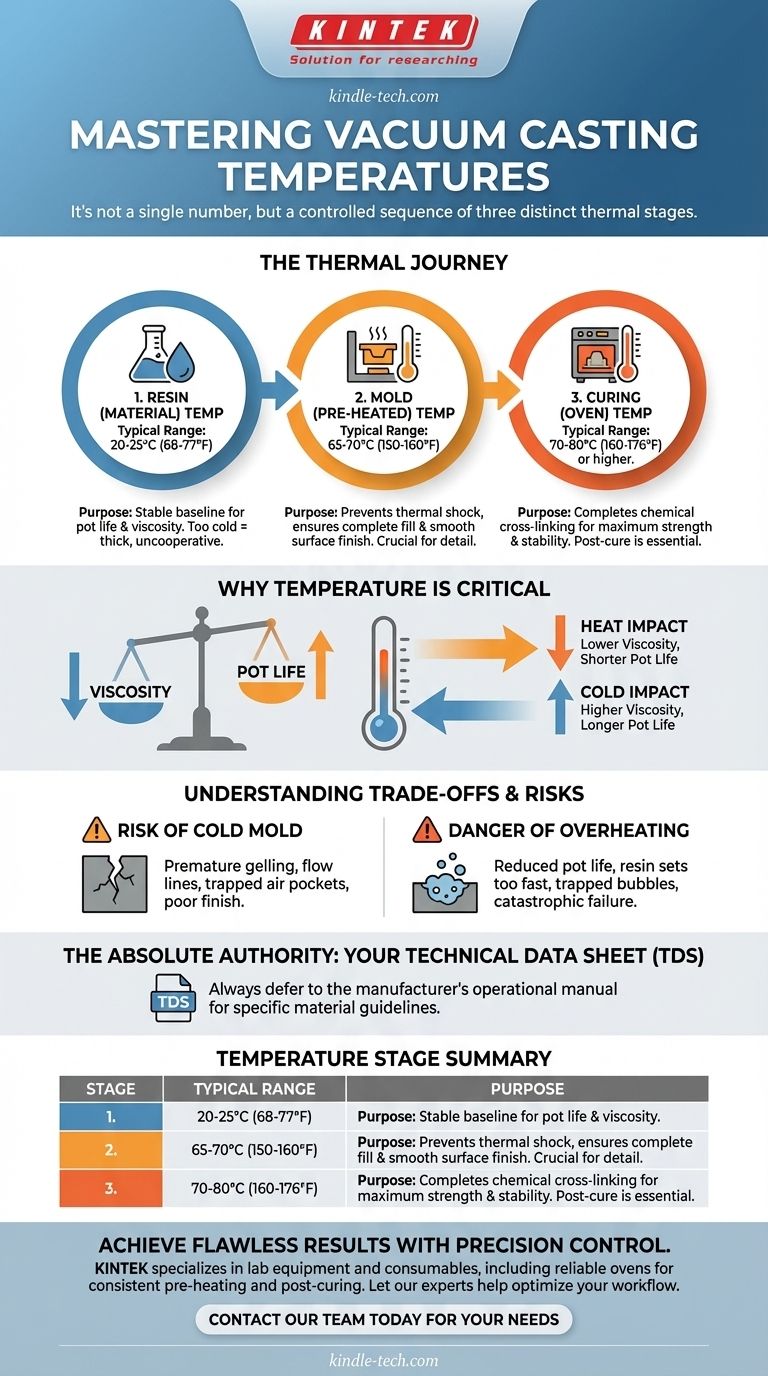

A temperatura ideal para a fundição a vácuo não é um número único, mas uma sequência cuidadosamente controlada de três temperaturas distintas. Estas são a temperatura da resina misturada (tipicamente temperatura ambiente, ~25°C ou 77°F), o molde de silicone pré-aquecido (geralmente 65-70°C ou 150-160°F) e a temperatura final do forno de cura (frequentemente 70°C ou 160°F ou mais), cada uma ditada pela Ficha Técnica (TDS) específica do material.

O sucesso da fundição a vácuo tem menos a ver com encontrar uma temperatura perfeita e mais a ver com dominar a relação térmica entre o seu material, o seu molde e o seu processo de cura. Cada etapa tem o seu próprio requisito térmico que impacta diretamente a qualidade final da peça.

Por que a Temperatura é a Variável Mais Crítica

Na fundição a vácuo, a temperatura governa as duas propriedades mais importantes da sua resina líquida: a sua viscosidade e o seu tempo de vida útil.

Viscosidade é uma medida de quão facilmente um fluido flui. Tempo de vida útil é o tempo de trabalho que você tem antes que a resina misturada comece a gelificar e solidificar. Controlar a temperatura lhe dá controle direto sobre ambos.

O Impacto do Calor

Uma temperatura mais quente diminui a viscosidade da resina, fazendo-a fluir mais facilmente para detalhes finos. No entanto, também acelera a reação química, encurtando drasticamente o tempo de vida útil.

O Impacto do Frio

Uma temperatura mais fria prolonga o tempo de vida útil, dando-lhe mais tempo para trabalhar. Mas também aumenta a viscosidade da resina, tornando-a mais espessa e potencialmente impedindo-a de preencher todas as pequenas características do seu molde.

As Três Temperaturas Chave a Dominar

Um processo de fundição bem-sucedido depende da gestão de uma jornada térmica. Você não está mantendo uma única temperatura; você está fazendo a transição do material através de três estágios térmicos críticos.

1. A Temperatura do Material (Resina)

Os dois componentes da resina de fundição (tipicamente um poliuretano) são quase sempre armazenados e misturados à temperatura ambiente padrão, cerca de 20-25°C (68-77°F).

Isso fornece uma linha de base estável e previsível para o tempo de vida útil declarado do material. Misturar uma resina muito fria resultará em uma consistência espessa e pouco cooperativa.

2. A Temperatura do Molde

O molde de silicone deve ser pré-aquecido antes da fundição. Uma temperatura típica de pré-aquecimento é de 65-70°C (150-160°F).

O objetivo principal do pré-aquecimento é prevenir o "choque térmico". Despejar resina quente e reagente em um molde frio faria com que a resina esfriasse onde toca a parede do molde, aumentando sua viscosidade e levando a marcas de fluxo, preenchimentos incompletos e um acabamento superficial ruim. Um molde quente garante que a resina permaneça fluida enquanto preenche a cavidade.

3. A Temperatura de Cura

Depois que a peça é desmoldada, ela ainda não está em sua força total. Ela deve ser pós-curada em um forno a uma temperatura específica por várias horas.

Este estágio final de aquecimento, frequentemente em torno de 70-80°C (160-176°F) ou mais, completa a reticulação química dentro do polímero. Pular esta etapa resultará em uma peça fraca, quebradiça e dimensionalmente instável.

Compreendendo as Compensações

Desviar do perfil de temperatura recomendado para o seu material introduz um risco significativo. A Ficha Técnica (TDS) do fabricante é a sua única fonte de verdade.

O Risco de um Molde Frio

Usar um molde que não foi devidamente pré-aquecido é uma causa comum de falha. Pode levar a linhas de fluxo, bolhas de ar presas e um acabamento superficial ruim, pois a resina gelifica prematuramente ao entrar em contato com o silicone frio.

O Perigo de um Molde ou Resina Superaquecidos

Superaquecer o molde ou misturar resina muito quente pode ser igualmente catastrófico. Pode reduzir tanto o tempo de vida útil que a resina começa a endurecer antes que a câmara de vácuo tenha evacuado completamente o ar, prendendo uma massa de bolhas dentro da sua peça.

A Autoridade Absoluta: Sua Ficha Técnica (TDS)

Cada resina de fundição é uma formulação química única. A TDS fornecida pelo fabricante não é uma sugestão; é o manual operacional para aquele material específico. Ela indicará explicitamente a temperatura recomendada do molde, o tempo de vida útil para uma dada massa e o tempo e temperatura precisos para a pós-cura. Sempre consulte a TDS.

Fazendo a Escolha Certa para o Seu Objetivo

Seu guia principal deve ser sempre a TDS do material. No entanto, pequenos ajustes especializados podem ser feitos para otimizar resultados específicos.

- Se o seu foco principal é capturar detalhes extremamente finos: Certifique-se de que seu molde esteja totalmente e uniformemente pré-aquecido na extremidade superior da faixa recomendada para maximizar a fluidez da resina.

- Se o seu foco principal é fundir uma peça muito grande ou espessa: Você pode considerar misturar sua resina em um ambiente ligeiramente mais frio para ganhar preciosos segundos de tempo de vida útil, mas nunca deixe o molde ficar frio.

- Se o seu foco principal é alcançar a máxima resistência mecânica: Não se desvie do cronograma de pós-cura. Siga as recomendações de tempo e temperatura da TDS exatamente para garantir que o material atinja todas as suas propriedades de ficha técnica.

Em última análise, dominar essas temperaturas é a chave para transformar seu processo de fundição de um palpite em uma ciência confiável e repetível.

Tabela Resumo:

| Estágio de Temperatura | Faixa Típica | Propósito |

|---|---|---|

| Resina (Material) | 20-25°C (68-77°F) | Fornece linha de base estável para tempo de vida útil e viscosidade |

| Molde (Pré-aquecido) | 65-70°C (150-160°F) | Previne choque térmico, garante preenchimento completo e acabamento suave |

| Cura (Forno) | 70-80°C (160-176°F) ou mais | Completa a reação química para máxima resistência e estabilidade |

Obtenha resultados impecáveis na fundição a vácuo com controle preciso de temperatura. Dominar o perfil térmico é essencial para a qualidade da peça, desde a reprodução de detalhes finos até a resistência mecânica. A KINTEK é especializada em equipamentos de laboratório e consumíveis que apoiam todo o seu processo de fundição, incluindo fornos confiáveis para pré-aquecimento e pós-cura consistentes de moldes. Deixe que nossos especialistas o ajudem a otimizar seu fluxo de trabalho para resultados repetíveis e de alta qualidade. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de fundição a vácuo.

Guia Visual

Produtos relacionados

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensa de Bolas para Laboratório

- Molde de Prensa Cilíndrico com Escala para Laboratório

- Molde de Prensagem Bidirecional Redondo para Laboratório

As pessoas também perguntam

- Como uma matriz de pressão de aço inoxidável garante a qualidade da camada de eletrólito? Desbloqueie a Montagem Precisa de Baterias

- Qual o papel dos moldes metálicos personalizados na densificação de baterias de estado sólido? Alcançando precisão a 500 MPa

- Quais requisitos técnicos os moldes especializados de suporte de pressão devem atender? Otimizar a Densificação de Eletrólitos de Sulfeto

- Por que os moldes de pressão personalizados são usados durante o processo de prensagem a quente para eletrólitos poliméricos sólidos?

- Como os moldes personalizados de grafite contribuem para os compósitos de grafite em flocos Al-20% Si? Otimizar Microestrutura e Condutividade