Em sua essência, o tratamento térmico altera sistematicamente a microestrutura interna de um material para alcançar um conjunto desejado de propriedades de engenharia. Ao controlar com precisão os ciclos de aquecimento e resfriamento, você pode alterar as características mecânicas de um metal, incluindo sua dureza, resistência, ductilidade, tenacidade e resistência ao desgaste. Este processo também pode ser usado para aliviar tensões internas ou aprimorar as propriedades elétricas e magnéticas de um material.

O tratamento térmico não é um processo único, mas um conjunto de ferramentas para alcançar um resultado específico de engenharia. O princípio fundamental é gerenciar o equilíbrio entre resistência e dureza, por um lado, e ductilidade e tenacidade, por outro, para adaptar um material à sua função pretendida.

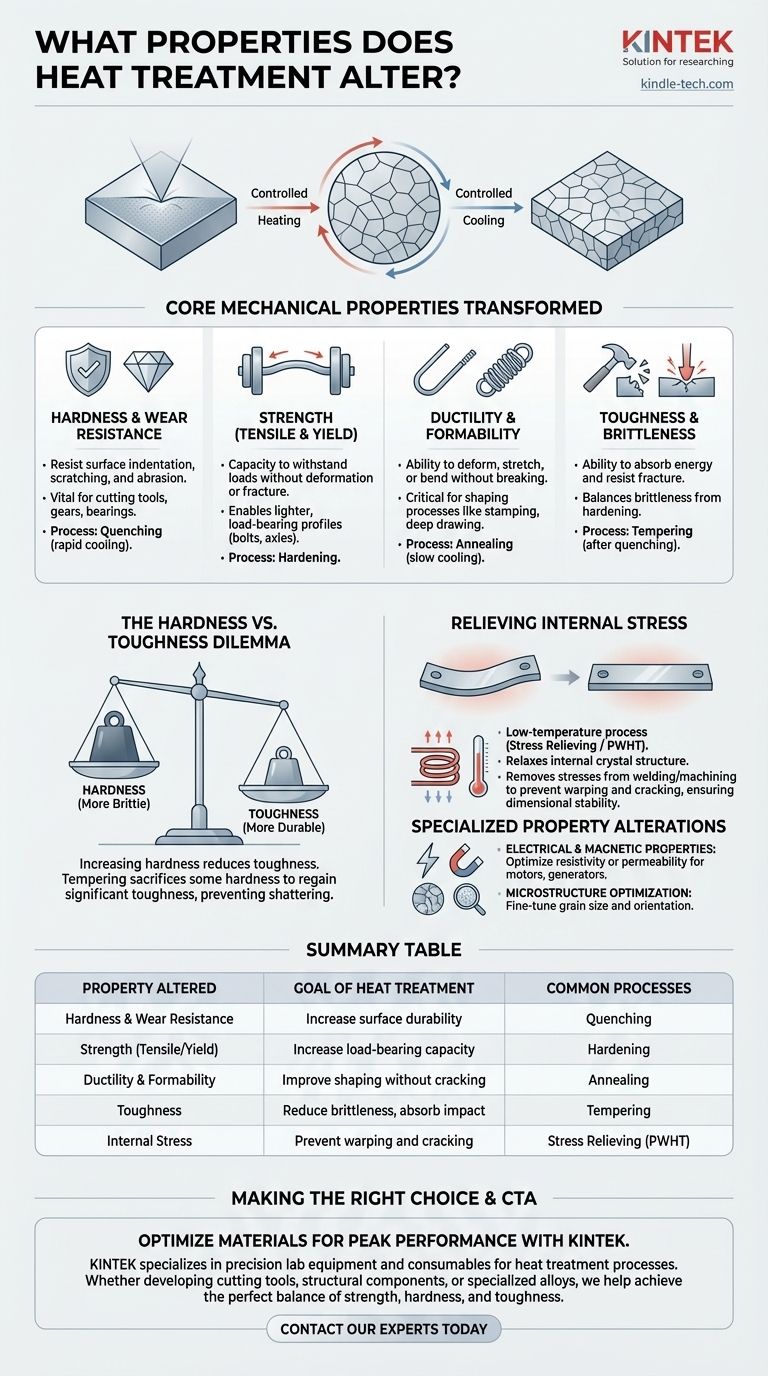

As Propriedades Mecânicas Centrais Transformadas

O principal objetivo do tratamento térmico é manipular o comportamento mecânico de um material, mais comumente o aço. Cada propriedade pode ser direcionada e modificada para se adequar a uma aplicação específica.

Dureza e Resistência ao Desgaste

Dureza é a capacidade de um material resistir à indentação superficial, arranhões e abrasão.

Processos como a têmpera (resfriamento rápido) criam uma microestrutura muito dura e quebradiça. Esta é a base para criar peças que devem suportar desgaste superficial significativo, como ferramentas de corte, engrenagens e rolamentos.

Resistência (Tração e Escoamento)

Resistência mede a capacidade de um material suportar uma carga aplicada sem deformar (resistência ao escoamento) ou fraturar (resistência à tração).

Os processos de endurecimento aumentam significativamente a resistência. Isso permite que componentes como parafusos estruturais, eixos e vigas de suporte suportem cargas maiores ou sejam projetados em perfis menores e mais leves.

Ductilidade e Conformabilidade

Ductilidade é uma medida da capacidade de um material se deformar, esticar ou dobrar sem quebrar.

Processos como o recozimento, que envolvem resfriamento lento, tornam o material mais macio e mais dúctil. Isso é fundamental para processos de fabricação como estampagem, trefilação profunda ou conformação de arame, onde o material deve ser moldado sem rachar.

Tenacidade e Fragilidade

Tenacidade é a capacidade de um material absorver energia e resistir à fratura quando submetido a um impacto. É o oposto de fragilidade.

Embora a têmpera torne o aço muito duro, ela também o torna quebradiço e propenso a estilhaçar. Um processo subsequente chamado revenimento é quase sempre aplicado para reduzir essa fragilidade e restaurar uma quantidade calculada de tenacidade, criando uma peça final mais durável e confiável.

Além da Resistência: Alívio de Tensão Interna

Nem todo tratamento térmico visa tornar uma peça mais dura. Às vezes, o objetivo é torná-la mais estável e previsível.

Por Que a Tensão Interna é um Problema

Operações de fabricação como soldagem, usinagem, fundição e conformação a frio aprisionam tensões internas na estrutura de um material.

Essas tensões ocultas podem fazer com que as peças se deformem com o tempo, rachem inesperadamente durante o serviço ou se deformem durante operações de usinagem subsequentes.

O Papel do Alívio de Tensão

Tratamentos térmicos a baixas temperaturas, conhecidos como alívio de tensão ou tratamento térmico pós-soldagem (PWHT), aquecem o material o suficiente para que sua estrutura cristalina interna relaxe.

Este processo não altera significativamente a dureza ou a resistência, mas remove as tensões internas, resultando em um componente dimensionalmente estável que é seguro para usinagem e confiável em serviço.

Entendendo os Compromissos

A escolha de um processo de tratamento térmico é sempre um ato de equilibrar propriedades concorrentes. Entender esses compromissos é essencial para tomar uma decisão informada.

O Dilema Dureza vs. Tenacidade

O compromisso mais comum no tratamento térmico é entre dureza e tenacidade.

Aumentar a dureza de um material quase sempre reduz sua tenacidade, tornando-o mais quebradiço. Uma lima é extremamente dura para resistir ao desgaste, mas quebra se for dobrada. É por isso que um processo de revenimento é tão crítico — ele sacrifica uma pequena quantidade de dureza para recuperar uma quantidade significativa de tenacidade.

O Impacto na Usinabilidade

Um material mais duro é mais difícil e caro de usinar. Causa um desgaste mais rápido da ferramenta e exige velocidades de usinagem mais lentas.

Por esse motivo, operações de usinagem complexas são frequentemente realizadas quando o material está em seu estado macio e recozido. A peça só passa por seus ciclos finais de endurecimento e revenimento após a conclusão da conformação primária.

Alterações de Propriedades Especializadas

Embora menos comuns, o tratamento térmico também pode ser usado para ajustar propriedades não mecânicas para aplicações especializadas.

Propriedades Elétricas e Magnéticas

Para certas ligas, o tratamento térmico pode influenciar o tamanho e a orientação dos grãos metálicos.

Isso pode ser usado para otimizar a resistividade elétrica ou aprimorar propriedades magnéticas, como a permeabilidade, o que é crucial para o desempenho de motores elétricos, geradores e transformadores.

Fazendo a Escolha Certa para o Seu Objetivo

O tratamento térmico ideal é ditado inteiramente pela aplicação final do componente.

- Se seu foco principal é dureza máxima e resistência ao desgaste: Você usará um processo de endurecimento como a têmpera, seguido por um revenimento a baixa temperatura para gerenciar a fragilidade (para ferramentas, matrizes e rolamentos).

- Se seu foco principal é melhorar a usinabilidade ou a conformabilidade: Você usará um processo de recozimento ou normalização para amaciar o material e aliviar as tensões internas antes da fabricação.

- Se seu foco principal é um equilíbrio entre alta resistência e boa tenacidade: Você usará um processo de têmpera e revenimento (Q&T) cuidadosamente controlado para atingir um alvo específico na curva de resistência-tenacidade (para eixos, engrenagens e peças estruturais).

- Se seu foco principal é estabilizar peças após soldagem ou usinagem pesada: Você usará um tratamento térmico pós-soldagem (PWHT) ou um ciclo de alívio de tensão para evitar distorção e rachaduras.

Em última análise, entender essas mudanças de propriedade permite que você especifique não apenas um material, mas uma condição do material perfeitamente adequada à sua finalidade.

Tabela Resumo:

| Propriedade Alterada | Objetivo do Tratamento Térmico | Processos Comuns |

|---|---|---|

| Dureza e Resistência ao Desgaste | Aumentar a durabilidade da superfície | Têmpera |

| Resistência (Tração/Escoamento) | Aumentar a capacidade de carga | Endurecimento |

| Ductilidade e Conformabilidade | Melhorar a conformação sem rachar | Recozimento |

| Tenacidade | Reduzir a fragilidade, absorver impacto | Revenido |

| Tensão Interna | Prevenir distorção e rachaduras | Alívio de Tensão (PWHT) |

Pronto para otimizar seus materiais para o desempenho máximo? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processos de tratamento térmico. Se você está desenvolvendo ferramentas de corte, componentes estruturais ou ligas especializadas, nossas soluções ajudam você a alcançar o equilíbrio perfeito entre resistência, dureza e tenacidade. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de ciência de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Qual é a diferença entre um forno mufla e um forno normal? Garantindo a Pureza da Amostra com Aquecimento Indireto

- Quais são as desvantagens de um forno mufla? Compreendendo as Compensações para o Seu Laboratório

- Quais são os diferentes tipos de fornos de laboratório? Encontre o ajuste perfeito para sua aplicação

- O que é feito pela incineração em forno mufla? Um guia para análise precisa de conteúdo inorgânico

- Quais são as condições para um forno mufla? Garanta Segurança, Desempenho e Longevidade