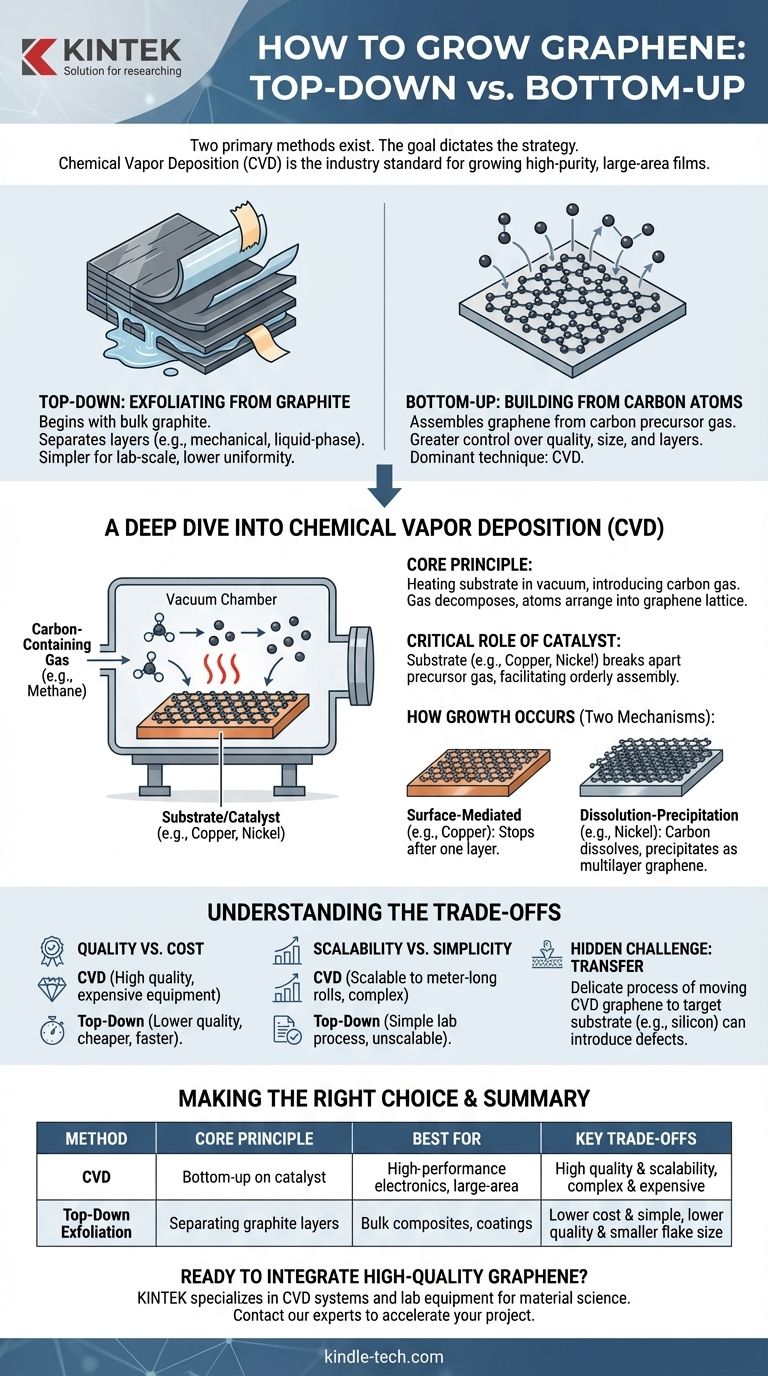

Os principais métodos para produzir grafeno se enquadram em duas categorias: abordagens 'top-down' que começam com grafite e abordagens 'bottom-up' que constroem o material átomo por átomo. O método mais prevalente e poderoso para cultivar grandes folhas de grafeno de alta qualidade é uma técnica bottom-up chamada Deposição Química de Vapor (CVD).

Embora existam vários métodos para produzir grafeno, a escolha não é arbitrária. O objetivo subjacente — seja para eletrônicos avançados ou compósitos a granel — dita a estratégia mais eficaz, sendo a Deposição Química de Vapor (CVD) o padrão da indústria para o cultivo de filmes de alta pureza e grande área.

As Duas Abordagens Fundamentais: Top-Down vs. Bottom-Up

Para entender como o grafeno é cultivado, é essencial distinguir entre as duas filosofias centrais de sua criação.

Top-Down: Esfoliação a Partir do Grafite

Esta abordagem começa com grafite em massa, que é essencialmente uma pilha de inúmeras camadas de grafeno. O objetivo é separar, ou esfoliar, essas camadas.

Métodos como esfoliação mecânica (o "método da fita adesiva") ou esfoliação em fase líquida são mais simples para trabalhos em escala de laboratório, mas frequentemente resultam em flocos menores e multicamadas com menor uniformidade estrutural.

Bottom-Up: Construindo a Partir de Átomos de Carbono

Este é o verdadeiro método de "crescimento". Envolve a montagem do grafeno a partir de átomos de carbono individuais provenientes de um gás precursor.

Esta abordagem oferece um controle muito maior sobre a qualidade, tamanho e número de camadas do produto final. A técnica dominante nesta categoria é a Deposição Química de Vapor (CVD).

Um Mergulho Profundo na Deposição Química de Vapor (CVD)

A CVD é popular porque produz de forma confiável filmes de grafeno de alta qualidade e grande área, adequados para aplicações exigentes como eletrônicos e sensores.

O Princípio Central da CVD

O processo envolve o aquecimento de um material substrato dentro de uma câmara de vácuo e a introdução de um gás contendo carbono, como o metano.

Em altas temperaturas, o gás se decompõe, liberando átomos de carbono que então se organizam na superfície do substrato na característica rede hexagonal do grafeno.

O Papel Crítico do Catalisador

O substrato não é meramente uma superfície; é um catalisador ativo. Metais de transição como cobre e níquel são comumente usados.

Esses metais são econômicos e quebram eficientemente as moléculas do gás precursor, facilitando a montagem ordenada dos átomos de carbono em uma única camada uniforme.

Como Ocorre o Crescimento

O mecanismo de crescimento específico depende do catalisador. Em metais com baixa solubilidade de carbono (como o cobre), o crescimento é mediado pela superfície, parando naturalmente após a formação de uma única camada completa.

Em metais com alta solubilidade de carbono (como o níquel), ocorre um mecanismo de dissolução-precipitação. Átomos de carbono se dissolvem no metal quente e depois precipitam como camadas de grafeno durante o resfriamento, o que permite o crescimento controlado de grafeno multicamadas.

Controlando o Produto Final

Os fatores chave em qualquer processo de CVD são o catalisador, as condições e a atmosfera. Ao controlar precisamente a temperatura, pressão e fluxo de gases, os técnicos podem ditar a qualidade, espessura e tamanho de domínio da folha de grafeno resultante.

Compreendendo as Compensações

Nenhum método único é universalmente superior; cada um vem com compromissos inerentes que o tornam adequado para diferentes propósitos.

Qualidade vs. Custo

A CVD produz o grafeno de camada única de mais alta qualidade, essencial para eletrônicos. No entanto, requer equipamentos especializados e caros.

A esfoliação top-down é frequentemente mais barata e rápida para produzir grandes volumes de flocos de grafeno, mas a qualidade e a consistência são muito menores, tornando-a adequada para aplicações como compósitos ou tintas.

Escalabilidade vs. Simplicidade

A CVD foi demonstrada em escala industrial, produzindo rolos de filme de grafeno de um metro de comprimento. O processo, no entanto, permanece complexo.

A esfoliação mecânica é simples o suficiente para ser feita em qualquer laboratório, mas é fundamentalmente inescalável para a produção em massa de grandes filmes.

O Desafio Oculto: Transferência

Uma etapa crítica, muitas vezes negligenciada, no processo de CVD é a transferência do grafeno cultivado de seu catalisador metálico para um substrato alvo (como silício ou plástico).

Este delicado processo de transferência é uma grande fonte de potenciais defeitos, rugas e contaminação que podem comprometer as propriedades excepcionais do material.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha do método de produção é ditada inteiramente pelo seu objetivo final e requisitos de desempenho.

- Se o seu foco principal é eletrônicos de alto desempenho ou pesquisa fundamental: A CVD é o padrão exigido, pois é o único método que pode cultivar filmes de camada única de grande área e alta pureza.

- Se o seu foco principal é criar compósitos a granel, revestimentos ou tintas condutoras: Os métodos de esfoliação top-down são frequentemente mais econômicos e suficientes para produzir o volume necessário de flocos de grafeno.

- Se o seu foco principal é fabricar grafeno multicamadas controlado: O processo de CVD, especialmente usando o mecanismo de dissolução-precipitação em catalisadores como o níquel, oferece o controle mais preciso.

Em última análise, compreender os princípios por trás de cada método o capacita a selecionar o caminho mais eficaz do carbono bruto para um material verdadeiramente funcional.

Tabela Resumo:

| Método | Princípio Central | Melhor Para | Principais Compensações |

|---|---|---|---|

| Deposição Química de Vapor (CVD) | Crescimento bottom-up a partir de gás carbono em um catalisador (ex: cobre, níquel) | Eletrônicos de alto desempenho, sensores, filmes de grande área | Maior qualidade e escalabilidade, mas processo complexo e equipamento caro |

| Esfoliação Top-Down | Separação de camadas de grafite em massa (ex: método da fita adesiva) | Compósitos a granel, tintas condutoras, revestimentos | Menor custo e mais simples, mas menor qualidade e tamanho de floco menor |

Pronto para Integrar Grafeno de Alta Qualidade em Sua Pesquisa ou Produção?

Escolher o método de produção certo é crítico para o sucesso da sua aplicação. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para a ciência de materiais de ponta, incluindo sistemas de Deposição Química de Vapor (CVD) para o cultivo de grafeno superior.

Atendemos laboratórios e instituições de pesquisa focados no desenvolvimento de eletrônicos, sensores e materiais compósitos de próxima geração. Deixe-nos ajudá-lo a alcançar um controle preciso sobre a qualidade, espessura e tamanho do seu grafeno.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem acelerar seu projeto, do carbono bruto a um material funcional e de alto desempenho.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs