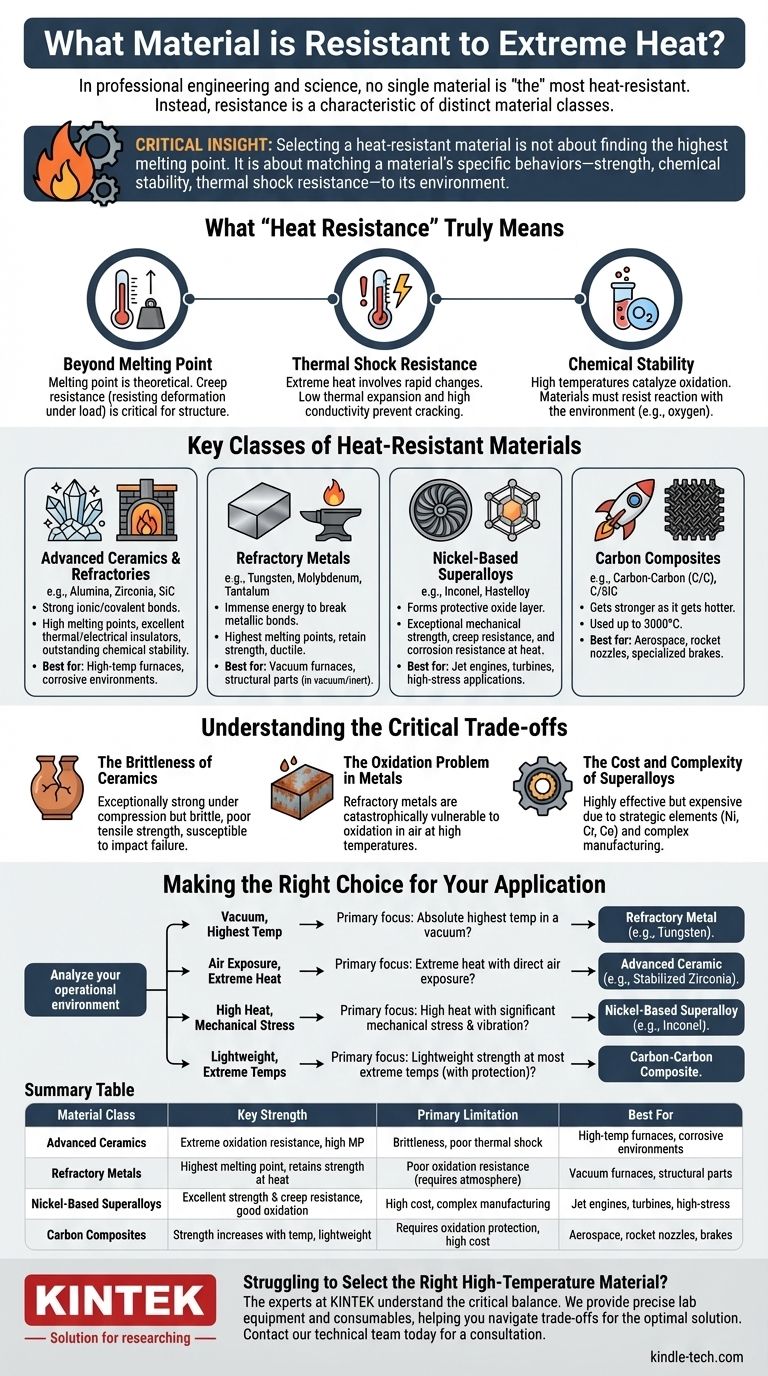

Na engenharia e ciência profissional, nenhum material único é "o" mais resistente ao calor. Em vez disso, a resistência ao calor extremo é uma característica de várias classes distintas de materiais, cada uma com propriedades únicas. Os mais comuns e eficazes são cerâmicas avançadas como a zircónia, metais refratários como o tungsténio e superligas à base de níquel como a Inconel.

A percepção mais crítica é que selecionar um material resistente ao calor não se trata de encontrar o ponto de fusão mais alto. Trata-se de combinar os comportamentos específicos de um material a altas temperaturas—a sua resistência, estabilidade química e resistência ao choque térmico—com as exigências precisas do seu ambiente pretendido.

O Que "Resistência ao Calor" Realmente Significa

Para escolher o material certo, deve olhar para além de uma simples classificação de temperatura. A verdadeira resistência ao calor é uma combinação de múltiplas propriedades que ditam como um material se comporta sob stress térmico.

Para Além do Ponto de Fusão

O ponto de fusão de um material é o seu limite superior teórico, mas o seu limite prático é frequentemente muito mais baixo.

A resistência à fluência (creep), ou a capacidade de resistir à deformação sob uma carga constante a altas temperaturas, é frequentemente o fator mais crítico em aplicações estruturais.

Resistência ao Choque Térmico

O calor extremo raramente ocorre no vácuo; envolve mudanças rápidas de temperatura.

O choque térmico é a tensão induzida num material quando partes diferentes se expandem ou contraem a taxas diferentes. Materiais com baixa expansão térmica e alta condutividade térmica geralmente têm um melhor desempenho.

Estabilidade Química

As altas temperaturas atuam como um catalisador para reações químicas, mais notavelmente a oxidação.

Um material que tem um desempenho excecional no vácuo ou em atmosfera inerte pode falhar catastroficamente na presença de oxigénio. A resistência à oxidação é um critério de seleção crucial para aplicações no mundo real.

Classes Principais de Materiais Resistentes ao Calor

Os materiais que operam a temperaturas extremas são tipicamente encontrados em três categorias principais, cada uma com um mecanismo subjacente diferente para a sua resistência.

Cerâmicas Avançadas e Refratários

Estes materiais (ex: Alumina, Zircónia, Carbeto de Silício) são definidos pelas suas ligações iónicas e covalentes incrivelmente fortes.

Possuem alguns dos pontos de fusão mais altos e são excelentes isoladores térmicos e elétricos. A sua estabilidade química, particularmente contra a oxidação, é excecional.

Metais Refratários

Este grupo inclui tungsténio, molibdénio, tântalo e nióbio. Os seus altos pontos de fusão devem-se à imensa energia necessária para quebrar as ligações metálicas nas suas estruturas cristalinas.

Estes metais retêm resistência significativa a temperaturas onde os aços e as superligas falhariam. São também dúcteis, ao contrário das cerâmicas.

Superligas à Base de Níquel

Superligas como Inconel e Hastelloy são ligas metálicas concebidas especificamente para ambientes de alta tensão, alta temperatura e altamente corrosivos.

Elas não têm os pontos de fusão mais altos, mas formam uma camada de óxido protetora estável na sua superfície que lhes permite manter uma resistência mecânica excecional e resistir à corrosão a temperaturas elevadas.

Compósitos de Carbono

Materiais como Carbono-Carbono (C/C) ou Carbeto de Silício Reforçado com Fibra de Carbono (C/SiC) estão numa classe à parte.

O C/C torna-se unicamente mais forte à medida que aquece. É usado em aplicações como bocais de foguetes e travões de alto desempenho, onde as temperaturas podem exceder 3000°C.

Compreender as Trocas Críticas

Nenhum material é perfeito. As capacidades extraordinárias dos materiais resistentes ao calor vêm com limitações significativas que deve considerar no seu processo de projeto e seleção.

A Fragilidade das Cerâmicas

Embora excecionalmente fortes sob compressão, as cerâmicas são frágeis e têm má resistência à tração.

São altamente suscetíveis a falhas catastróficas devido a impacto mecânico ou defeitos internos, tornando-as inadequadas para aplicações que exigem tenacidade.

O Problema da Oxidação nos Metais

A principal fraqueza dos metais refratários é a sua vulnerabilidade catastrófica à oxidação a altas temperaturas.

O tungsténio e o molibdénio literalmente queimam no ar a temperaturas muito abaixo dos seus pontos de fusão. Devem ser usados no vácuo ou em atmosfera inerte, ou ser protegidos com revestimentos especializados.

O Custo e a Complexidade das Superligas

As superligas são altamente eficazes, mas são compostas por elementos caros e muitas vezes estratégicos, como níquel, crómio e cobalto.

Os seus processos de fabrico e maquinação são difíceis e dispendiosos, reservando o seu uso para aplicações críticas como turbinas de motores a jato e reatores nucleares, onde o desempenho justifica a despesa.

Fazer a Escolha Certa para a Sua Aplicação

A sua seleção deve ser impulsionada por uma compreensão clara do ambiente operacional. Analise a combinação de calor, carga mecânica e exposição química que o seu componente irá enfrentar.

- Se o seu foco principal é a temperatura absoluta mais alta no vácuo: Um metal refratário como o tungsténio é a melhor escolha devido ao seu ponto de fusão inigualável.

- Se o seu foco é calor extremo combinado com exposição direta ao ar: Uma cerâmica avançada como a zircónia estabilizada oferece resistência superior à oxidação e estabilidade.

- Se o seu foco é calor elevado combinado com stress mecânico e vibração significativos: Uma superliga à base de níquel como a Inconel fornece a resistência necessária, resistência à fluência e vida útil à fadiga.

- Se o seu foco é resistência leve nas temperaturas mais extremas (com proteção): Um compósito carbono-carbono é necessário para aplicações especializadas aeroespaciais ou de travagem.

Em última análise, escolher o material certo é um exercício de equilibrar as propriedades ideais com as restrições e trocas do mundo real.

Tabela de Resumo:

| Classe de Material | Força Principal | Limitação Principal | Melhor Para |

|---|---|---|---|

| Cerâmicas Avançadas | Resistência extrema à oxidação, alto ponto de fusão | Fragilidade, má resistência ao choque térmico | Fornos de alta temperatura, ambientes corrosivos |

| Metais Refratários | Ponto de fusão mais alto, retém resistência ao calor | Má resistência à oxidação (requer atmosfera protetora) | Fornos a vácuo, peças estruturais de alta temperatura |

| Superligas à Base de Níquel | Excelente resistência e resistência à fluência, boa oxidação | Custo elevado, fabrico complexo | Motores a jato, turbinas, aplicações de alta tensão |

| Compósitos de Carbono | A resistência aumenta com a temperatura, muito leves | Requer proteção contra oxidação, custo elevado | Aeroespacial, bocais de foguetes, travões especializados |

Dificuldade em Selecionar o Material de Alta Temperatura Certo Para o Seu Laboratório?

Escolher o material errado pode levar a falhas de equipamento, tempo de inatividade dispendioso e resultados comprometidos. Os especialistas da KINTEK compreendem o equilíbrio crítico entre temperatura, stress mecânico e ambiente químico.

Nós especializamo-nos em fornecer os equipamentos e consumíveis de laboratório precisos que a sua investigação exige. Quer necessite de componentes feitos de cerâmicas avançadas, metais refratários ou superligas, podemos ajudá-lo a navegar pelas trocas para encontrar a solução ideal para a sua aplicação específica.

Deixe que a nossa experiência o guie para uma solução fiável e de alto desempenho. Contacte a nossa equipa técnica hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Cerâmica Composta de Nitreto de Boro BN Condutora para Aplicações Avançadas

As pessoas também perguntam

- Qual é a faixa de temperatura dos elementos de aquecimento de disilicieto de molibdênio? Escolha o Grau Certo para Suas Necessidades de Alta Temperatura

- Quais são os elementos de aquecimento para fornos de alta temperatura? Selecione o Elemento Certo para a Sua Atmosfera

- Quais elementos de forno de alta temperatura devem ser usados em atmosfera oxidante? MoSi2 ou SiC para Desempenho Superior

- Qual função os elementos de aquecimento de dissílício de molibdênio desempenham em um sistema de forno experimental de combustão de carvão pulverizado aquecido eletricamente?

- O dissulfeto de molibdênio é um elemento de aquecimento? Descubra o melhor material para aplicações de alta temperatura.