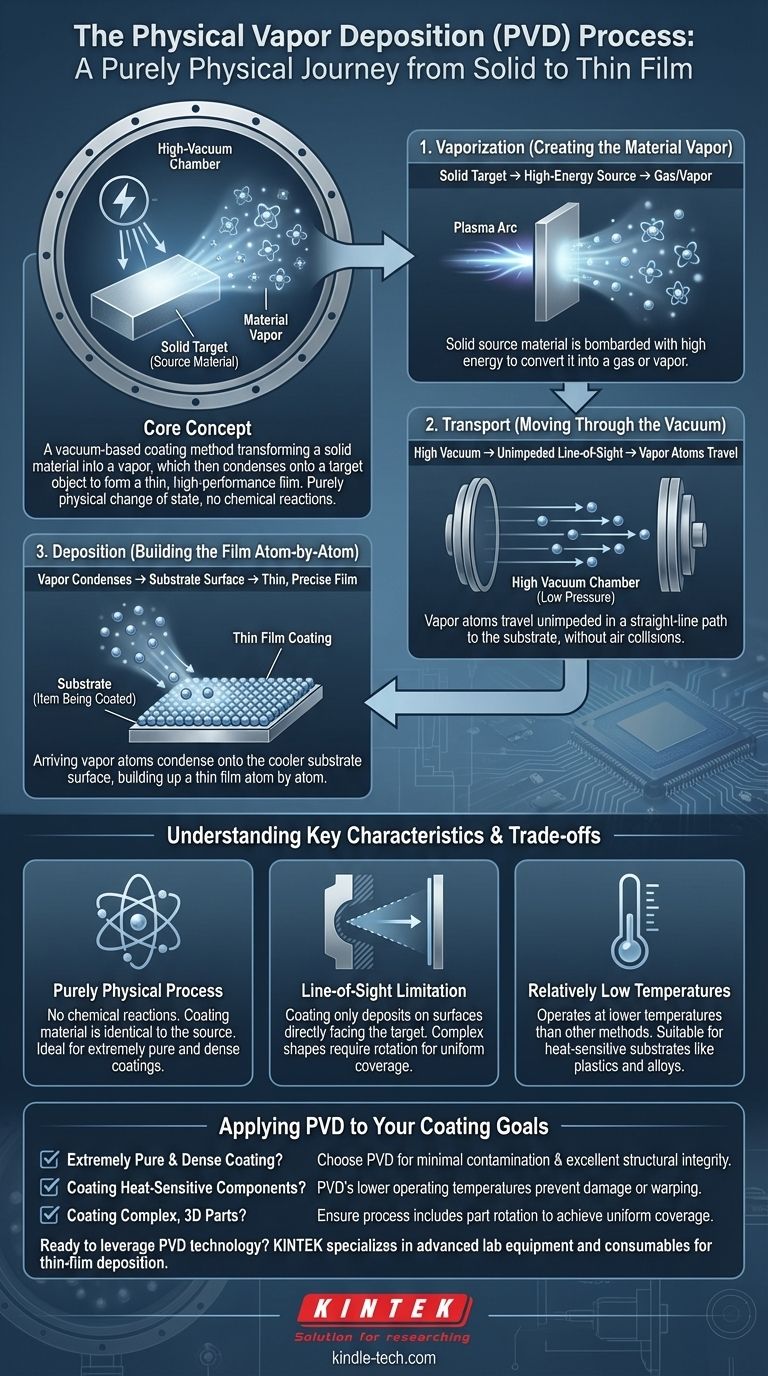

Em sua essência, a Deposição Física de Vapor (PVD) é um método de revestimento a vácuo que transforma um material sólido em vapor, que então condensa em um objeto alvo para formar um filme fino de alto desempenho. Todo este processo é puramente físico, envolvendo uma mudança de estado de sólido para gás e de volta para sólido, sem que ocorram reações químicas. O revestimento é construído meticulosamente, átomo por átomo ou molécula por molécula.

O conceito central do PVD envolve três estágios fundamentais conduzidos em uma câmara de alto vácuo: um material de origem sólido é vaporizado usando energia, o vapor resultante viaja sem impedimentos para o substrato e, em seguida, condensa na superfície do substrato para formar o filme fino desejado.

O Processo Fundamental de PVD: Uma Jornada de Três Etapas

Para realmente entender como o PVD funciona, é melhor dividi-lo em suas três fases distintas e sequenciais. Cada etapa é crítica para produzir um revestimento uniforme e de alta qualidade.

Etapa 1: Vaporização (Criação do Vapor do Material)

O processo começa com o material de origem, conhecido como alvo, que está em forma sólida. O objetivo é converter este sólido em um gás ou vapor.

Isso é conseguido bombardeando o alvo com uma fonte de alta energia. Diferentes métodos de PVD são categorizados pela forma como alcançam isso, usando técnicas como evaporação de alta temperatura ou jateamento da superfície com partículas de alta energia de fontes como plasma ou feixe de elétrons.

Etapa 2: Transporte (Movimento Através do Vácuo)

Uma vez que o material alvo é vaporizado, seus átomos ou moléculas viajam através da câmara de processo. Esta jornada acontece em um alto vácuo, um ambiente com pressão extremamente baixa.

O vácuo é essencial porque remove o ar e outras partículas que poderiam colidir com o material vaporizado. Isso garante que o material viaje em um caminho reto e desimpedido — muitas vezes referido como linha de visão — do alvo para o objeto que está sendo revestido.

Etapa 3: Deposição (Construção do Filme Átomo por Átomo)

Quando os átomos vaporizados chegam à superfície do item que está sendo revestido (o substrato), eles condensam de volta para um estado sólido.

Como o substrato está tipicamente a uma temperatura mais baixa, os átomos de vapor que chegam se depositam em sua superfície, criando um filme fino, denso e altamente aderente. Esta camada se acumula átomo por átomo, permitindo um controle extremamente preciso sobre sua espessura e estrutura.

Compreendendo as Compensações e as Principais Características

Embora poderoso, o processo PVD possui características e limitações distintas que são importantes de entender para sua aplicação adequada.

Um Processo Puramente Físico

Uma das características definidoras do PVD é que não ocorrem reações químicas. O material de revestimento é o mesmo que o material de origem, apenas depositado em uma fina camada. Este é um diferenciador primário de processos como a Deposição Química de Vapor (CVD), onde reações químicas na superfície do substrato formam o revestimento.

A Limitação da Linha de Visão

O caminho em linha reta do material vaporizado significa que as superfícies que não estão diretamente na "linha de visão" do alvo de origem não serão revestidas eficazmente. Para obter um revestimento uniforme em formas complexas, os substratos devem ser frequentemente rotacionados ou reposicionados durante o processo.

Temperaturas Relativamente Baixas

O PVD é considerado um processo "frio" em comparação com muitos outros métodos de revestimento. As temperaturas mais baixas o tornam adequado para uma ampla gama de substratos, incluindo alguns plásticos e ligas metálicas finamente ajustadas que poderiam ser danificadas por tratamentos de alta temperatura.

Aplicando Isso ao Seu Objetivo de Revestimento

Compreender os princípios centrais do PVD ajuda a determinar se é a escolha certa para sua aplicação específica.

- Se seu foco principal é um revestimento extremamente puro e denso: O ambiente de alto vácuo e a deposição física do PVD são ideais para criar filmes com contaminação mínima e excelente integridade estrutural.

- Se seu foco principal é revestir componentes sensíveis ao calor: As temperaturas de operação mais baixas do PVD o tornam uma escolha superior em relação a alternativas de alta temperatura que poderiam danificar ou deformar o substrato.

- Se seu foco principal é revestir uma peça complexa e tridimensional: Você deve considerar a natureza de linha de visão do PVD e garantir que o processo inclua mecanismos para a rotação da peça para obter cobertura uniforme.

Ao compreender esses fundamentos, você pode aproveitar melhor a precisão e a versatilidade do processo PVD.

Tabela Resumo:

| Estágio do Processo PVD | Ação Chave | Condição Crucial |

|---|---|---|

| 1. Vaporização | Material alvo sólido é convertido em vapor. | Fonte de alta energia (ex: plasma, feixe de elétrons). |

| 2. Transporte | Vapor viaja do alvo para o substrato. | Ambiente de alto vácuo para viagem desimpedida e em linha de visão. |

| 3. Deposição | Vapor condensa na superfície do substrato, formando um filme fino. | Substrato a uma temperatura mais baixa para acúmulo átomo por átomo. |

| Característica Chave | Descrição | Consideração |

| Puramente Físico | Sem reações químicas; material de revestimento idêntico à fonte. | Ideal para criar revestimentos extremamente puros e densos. |

| Linha de Visão | O revestimento só se deposita em superfícies diretamente voltadas para o alvo. | Peças complexas exigem rotação para cobertura uniforme. |

| Baixa Temperatura | Opera em temperaturas relativamente baixas em comparação com outros métodos. | Adequado para substratos sensíveis ao calor, como plásticos e ligas. |

Pronto para aproveitar a tecnologia PVD para suas necessidades de revestimento de precisão?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para deposição de filmes finos e ciência dos materiais. Seja você desenvolvendo novos revestimentos para ferramentas de corte, dispositivos médicos ou componentes eletrônicos, nossa experiência pode ajudá-lo a alcançar resultados superiores.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa e desenvolvimento.

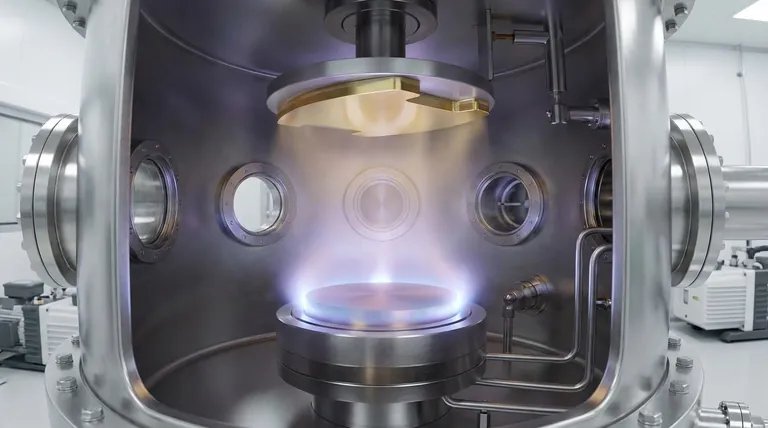

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação