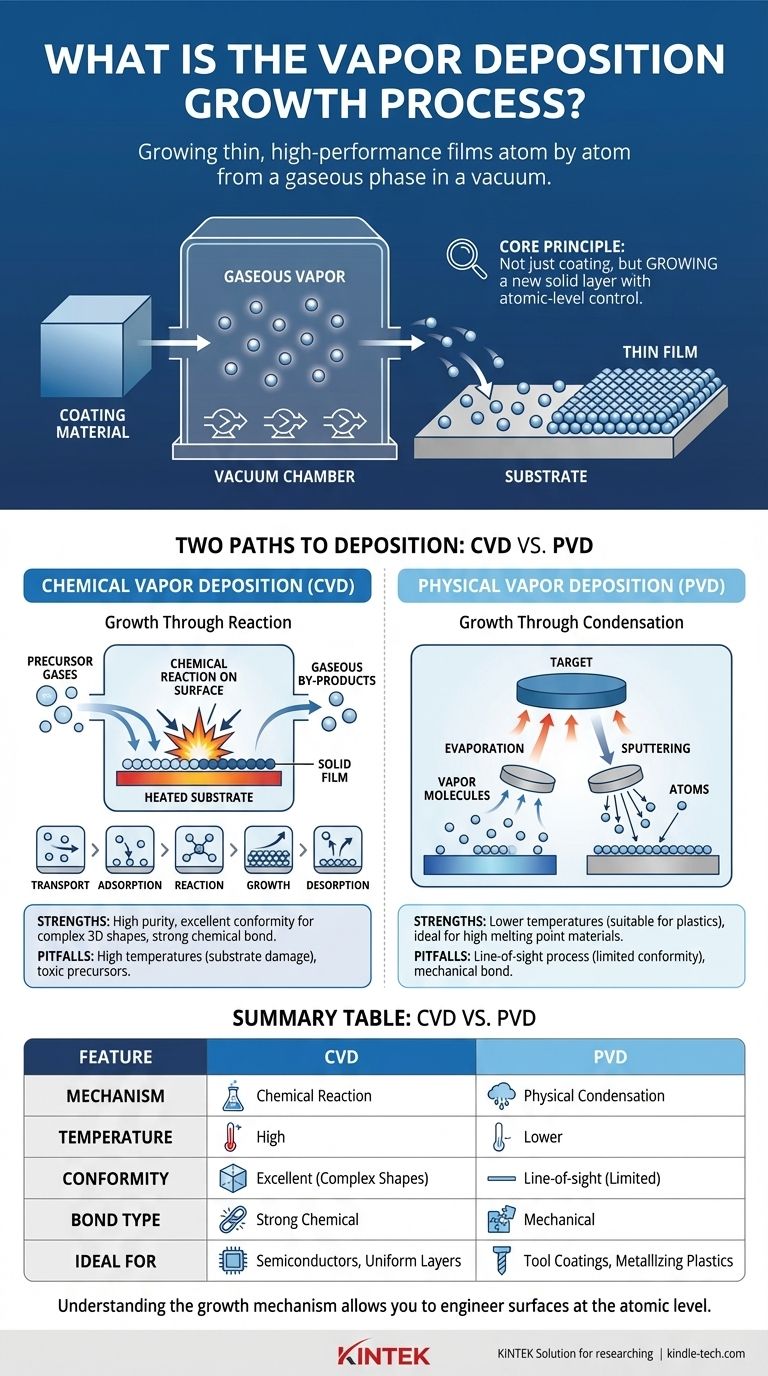

Em resumo, a deposição a vapor é uma família de processos usados para aplicar um filme muito fino e de alto desempenho de material sólido em uma superfície, conhecida como substrato. Isso é conseguido convertendo o material de revestimento em um vapor gasoso dentro de uma câmara de vácuo, que então viaja e condensa ou reage na superfície do substrato, construindo o filme átomo por átomo. Os dois métodos principais para isso são a Deposição Química a Vapor (CVD) e a Deposição Física a Vapor (PVD).

O princípio central da deposição a vapor não é simplesmente revestir uma superfície, mas sim crescer uma nova camada sólida sobre ela a partir de uma fase gasosa. Isso permite um controle incomparável sobre a pureza, espessura e propriedades estruturais do material em nível microscópico.

O Princípio Fundamental: Construção a partir da Fase de Vapor

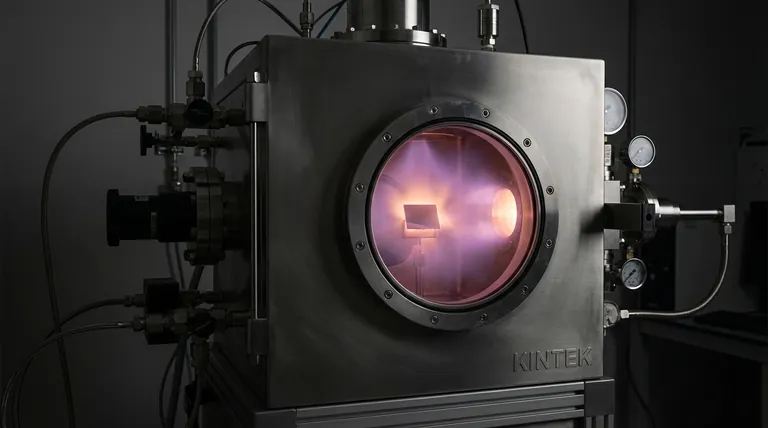

O objetivo da deposição a vapor é criar filmes ultrafinos com propriedades específicas e aprimoradas, como dureza, resistência à corrosão ou condutividade elétrica. O processo sempre ocorre dentro de uma câmara de vácuo controlada.

Este ambiente de vácuo é crítico. Ele remove partículas indesejadas que poderiam contaminar o filme e permite que as moléculas de revestimento vaporizadas viajem livremente de sua fonte para o substrato sem obstrução.

O "crescimento" acontece quando essas moléculas de vapor chegam ao substrato e retornam a um estado sólido, formando uma camada densa e fortemente ligada. Como essa transição ocorre é a principal diferença entre os dois tipos principais de deposição a vapor.

Dois Caminhos para a Deposição: CVD vs. PVD

Embora ambos os processos construam um filme a partir de um vapor, eles usam mecanismos fundamentalmente diferentes para gerar esse vapor e ligá-lo à superfície.

Deposição Química a Vapor (CVD): Crescimento por Reação

Na CVD, o filme é um produto de uma reação química que ocorre diretamente na superfície do substrato.

O processo começa introduzindo uma ou mais moléculas de gás volátil, conhecidas como precursores, na câmara. Esses precursores contêm os átomos necessários para o filme final.

O substrato é aquecido a uma temperatura de reação precisa. Quando os gases precursores entram em contato com a superfície quente, eles se decompõem ou reagem entre si.

Essa reação forma o material sólido desejado, que se deposita no substrato, enquanto quaisquer subprodutos químicos indesejados permanecem em estado gasoso e são bombeados para fora da câmara.

O processo de CVD segue várias etapas distintas:

- Transporte: Os gases precursores são transportados para o substrato.

- Adsorção: As moléculas de gás aderem fisicamente à superfície do substrato.

- Reação: O calor energiza as moléculas, fazendo com que reajam quimicamente e formem um novo sólido.

- Crescimento: O sólido nucleia e cresce, construindo o filme camada por camada.

- Dessorção: Os subprodutos gasosos se desprendem da superfície e são removidos.

Deposição Física a Vapor (PVD): Crescimento por Condensação

Na PVD, o material de revestimento começa como um alvo sólido dentro da câmara de vácuo. Ele é convertido em vapor por meios puramente físicos, viaja para o substrato e condensa de volta em um filme sólido. Nenhuma reação química é intencionada.

Dois métodos comuns de PVD são:

- Evaporação: O material da fonte sólida é aquecido até evaporar em um gás. Este vapor então viaja através do vácuo e condensa no substrato mais frio, assim como o vapor de água forma orvalho em uma superfície fria.

- Sputtering (Pulverização Catódica): O material da fonte (ou "alvo") é bombardeado com íons de alta energia. Este bombardeio age como um jateador de areia microscópico, desalojando fisicamente átomos do alvo. Esses átomos ejetados então viajam e se depositam no substrato.

Compreendendo as Vantagens e Desvantagens

A escolha entre CVD e PVD depende inteiramente das propriedades desejadas do filme, do material do substrato e da aplicação específica.

Pontos Fortes da CVD

A CVD se destaca na criação de filmes altamente puros, densos e uniformes. Como o precursor é um gás, ele pode fluir e revestir superfícies complexas, sem linha de visão direta e geometrias intrincadas com conformidade excepcional. A ligação química formada com o substrato é tipicamente muito forte.

Armadilhas Comuns da CVD

As altas temperaturas frequentemente necessárias para a reação química podem danificar substratos sensíveis ao calor. Os produtos químicos precursores também podem ser altamente tóxicos ou corrosivos, exigindo manuseio e descarte cuidadosos dos subprodutos.

Pontos Fortes da PVD

A PVD é um processo de baixa temperatura, tornando-a adequada para uma ampla gama de substratos, incluindo plásticos e outros materiais sensíveis ao calor. É excelente para depositar materiais com pontos de fusão muito altos que são difíceis de vaporizar quimicamente.

Armadilhas Comuns da PVD

A PVD é geralmente um processo de "linha de visão", o que significa que pode ser difícil revestir uniformemente formas complexas ou o interior de peças ocas. Embora a adesão seja boa, a ligação é tipicamente mecânica em vez de química, o que pode ser uma limitação para algumas aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser guiada pelo resultado final que você precisa alcançar.

- Se seu foco principal é criar um filme semicondutor cristalino de alta pureza: A CVD é o padrão da indústria devido ao seu controle preciso sobre a pureza química e a estrutura cristalina.

- Se seu foco principal é aplicar um revestimento duro e resistente ao desgaste em uma ferramenta de metal: A PVD, particularmente a pulverização catódica, é frequentemente preferida por sua capacidade de depositar filmes cerâmicos e metálicos duráveis em temperaturas mais baixas.

- Se seu foco principal é revestir uma peça 3D complexa com uma camada protetora uniforme: A CVD é a escolha superior porque o gás precursor pode penetrar e revestir todas as superfícies expostas de forma uniforme.

- Se seu foco principal é metalizar uma peça plástica para fins decorativos ou de blindagem: A PVD é o método ideal, pois a baixa temperatura do processo não derreterá nem deformará o substrato.

Ao compreender o mecanismo fundamental de crescimento, você pode selecionar o processo que engenharia a superfície do seu material em nível atômico para atender aos seus objetivos de desempenho precisos.

Tabela Resumo:

| Característica | Deposição Química a Vapor (CVD) | Deposição Física a Vapor (PVD) |

|---|---|---|

| Mecanismo | Reação química na superfície do substrato | Condensação física de material vaporizado |

| Temperatura | Alta (pode danificar substratos sensíveis) | Mais baixa (adequada para plásticos, etc.) |

| Conformidade do Revestimento | Excelente para formas complexas e 3D | Linha de visão; limitada para geometrias complexas |

| Tipo de Ligação | Ligação química forte | Ligação mecânica |

| Ideal Para | Semicondutores de alta pureza, camadas protetoras uniformes | Revestimentos duros em ferramentas, metalização de plásticos |

Pronto para projetar a superfície do seu material em nível atômico?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para processos de deposição a vapor. Seja você desenvolvendo semicondutores, aplicando revestimentos resistentes ao desgaste ou metalizando componentes, nossas soluções entregam a precisão, pureza e desempenho que seu laboratório exige.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar sua aplicação específica de CVD ou PVD e ajudá-lo a alcançar seus objetivos de desempenho precisos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas