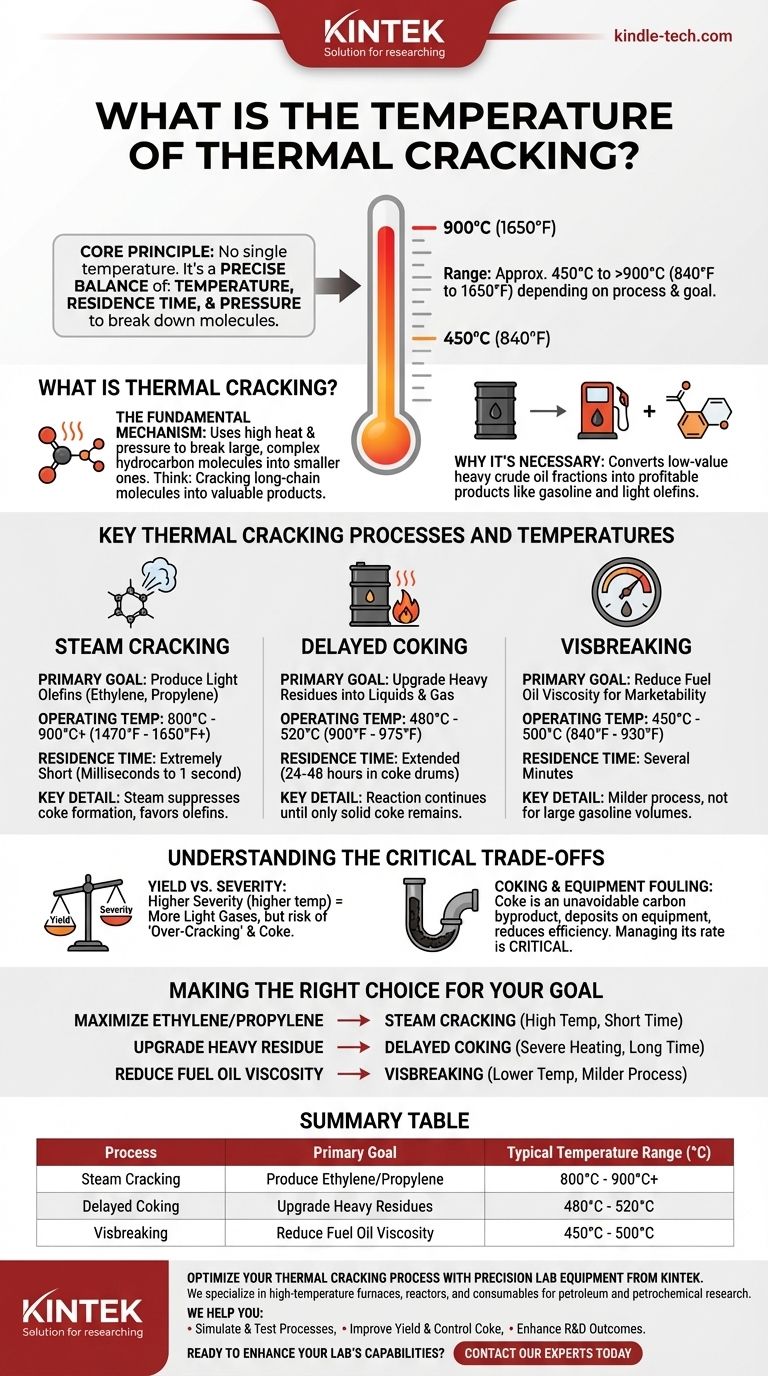

A temperatura para o craqueamento térmico varia de aproximadamente 450°C a mais de 900°C (840°F a 1650°F), dependendo do processo específico e do resultado desejado. Processos como o craqueamento a vapor usam temperaturas extremamente altas por períodos muito curtos para produzir olefinas leves, enquanto o visbreaking usa temperaturas mais baixas por períodos mais longos para reduzir a viscosidade do óleo combustível pesado.

O princípio fundamental a ser entendido é que não existe uma única temperatura para o craqueamento térmico. Em vez disso, é um equilíbrio precisamente controlado entre temperatura, tempo de residência e pressão, que são manipulados para quebrar grandes moléculas de hidrocarbonetos em uma mistura específica de produtos menores e mais valiosos.

O que é Craqueamento Térmico?

O Mecanismo Fundamental

O craqueamento térmico é um processo de refino que utiliza calor e pressão elevados para quebrar grandes e complexas moléculas de hidrocarbonetos em moléculas menores e de menor peso molecular. É um dos processos de conversão mais antigos e fundamentais na indústria do petróleo.

Pense nisso como usar energia térmica para "craquear" moléculas de cadeia longa em uma mistura de produtos mais valiosos, como gasolina, querosene e olefinas leves como etileno e propileno.

Por que é Necessário

O petróleo bruto contém uma ampla variedade de hidrocarbonetos, muitos dos quais são muito grandes e pesados para uso direto como produtos de alto valor, como a gasolina. O craqueamento térmico permite que as refinarias convertam óleos pesados e resíduos de baixo valor em uma composição de produtos mais lucrativa.

Principais Processos de Craqueamento Térmico e Temperaturas

A temperatura operacional específica é adaptada ao tipo de matéria-prima que está sendo processada e aos produtos mais desejados.

Craqueamento a Vapor (Steam Cracking)

O craqueamento a vapor é um processo de alta severidade usado para produzir blocos de construção petroquímicos fundamentais. Os produtos primários são olefinas leves, especialmente etileno e propileno.

- Temperatura de Operação: 800°C - 900°C (1470°F - 1650°F), ou até mais.

- Tempo de Residência: Extremamente curto, geralmente na faixa de milissegundos a um segundo.

- Detalhe Chave: O vapor é adicionado à matéria-prima para reduzir a pressão parcial dos hidrocarbonetos, o que suprime a formação de coque e favorece a produção de olefinas valiosas.

Coqueamento Retardado (Delayed Coking)

O coqueamento retardado é uma forma severa de craqueamento térmico projetada para atualizar os resíduos de refinaria mais pesados (o "fundo do barril") em produtos líquidos e gasosos mais valiosos, deixando para trás um coque de petróleo sólido.

- Temperatura de Operação: A matéria-prima é aquecida a 480°C - 520°C (900°F - 975°F) em um forno.

- Tempo de Residência: A matéria-prima aquecida reside então em grandes "tambores de coque" por um período prolongado (24-48 horas), onde as reações de craqueamento continuam até que apenas o coque permaneça.

Visbreaking

O Visbreaking (quebra de viscosidade) é um processo de craqueamento térmico mais suave. Seu objetivo principal não é criar grandes volumes de gasolina, mas sim reduzir a viscosidade do óleo combustível pesado para torná-lo mais fluido e comercializável.

- Temperatura de Operação: 450°C - 500°C (840°F - 930°F).

- Tempo de Residência: Relativamente mais longo do que o craqueamento a vapor, tipicamente vários minutos.

Compreendendo os Compromissos Críticos

A eficácia e a lucratividade do craqueamento térmico dependem do gerenciamento de um equilíbrio delicado entre as condições de reação e as restrições operacionais.

Rendimento vs. Severidade

O termo severidade refere-se à intensidade das condições de craqueamento, impulsionada principalmente pela temperatura e pelo tempo de residência.

Maior severidade (por exemplo, temperatura mais alta) leva a um craqueamento mais extenso, o que aumenta o rendimento de gases leves como o etileno. No entanto, levar a severidade muito alto pode "craquear em excesso" as moléculas, produzindo quantidades excessivas de metano de baixo valor e coque sólido.

Coqueificação e Incrustação de Equipamentos

O coque é um subproduto inevitável e rico em carbono do craqueamento térmico. Ele se deposita no interior dos tubos do forno e em outros equipamentos.

Essa incrustação reduz a eficiência da transferência de calor e aumenta a queda de pressão, forçando paralisações periódicas para limpeza. Gerenciar a taxa de formação de coque é o desafio operacional mais importante em qualquer unidade de craqueamento térmico.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura e o processo ideais são ditados inteiramente pelo objetivo econômico e pela matéria-prima disponível.

- Se seu foco principal é maximizar etileno e propileno para petroquímicos: Você deve usar as temperaturas muito altas e os tempos de residência curtos característicos do craqueamento a vapor.

- Se seu foco principal é atualizar resíduos pesados e viscosos em combustíveis mais leves: O aquecimento severo e o longo tempo de residência de um coqueador retardado são a escolha apropriada.

- Se seu foco principal é simplesmente tornar o óleo combustível pesado comercializável, reduzindo sua viscosidade: Um processo mais suave e de temperatura mais baixa, como o visbreaking, é a solução mais econômica.

Em última análise, controlar a temperatura no craqueamento térmico é sobre direcionar precisamente as reações químicas para o conjunto de produtos mais lucrativo.

Tabela Resumo:

| Processo | Objetivo Principal | Faixa de Temperatura Típica (°C) |

|---|---|---|

| Craqueamento a Vapor | Produzir Etileno/Propileno | 800°C - 900°C+ |

| Coqueamento Retardado | Atualizar Resíduos Pesados | 480°C - 520°C |

| Visbreaking | Reduzir a Viscosidade do Óleo Combustível | 450°C - 500°C |

Otimize seu processo de craqueamento térmico com equipamentos de laboratório de precisão da KINTEK.

Se você está desenvolvendo novos catalisadores, analisando matérias-primas ou monitorando a eficiência do processo, o equipamento certo é fundamental para o sucesso. A KINTEK é especializada em fornos de alta temperatura, reatores e consumíveis projetados para atender às rigorosas exigências dos laboratórios de petróleo e petroquímica.

Nós ajudamos nossos clientes a:

- Simular e testar processos de craqueamento com precisão.

- Melhorar o rendimento e controlar a formação de coque.

- Aprimorar os resultados de pesquisa e desenvolvimento.

Pronto para aprimorar as capacidades do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para suas necessidades de processamento térmico.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de 1400℃ para Laboratório

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Para que serve um forno tubular? Obtenha Processamento Térmico Preciso e Controlado