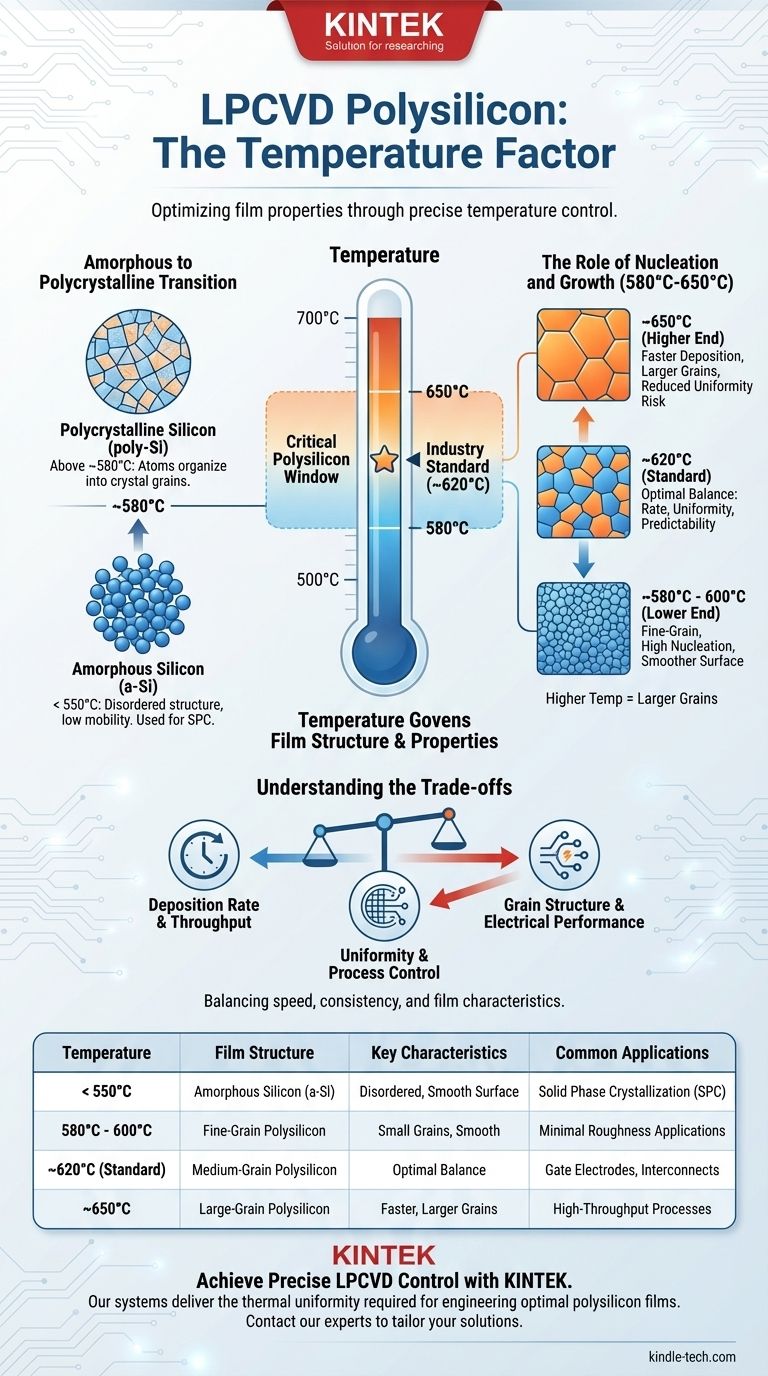

Em um processo padrão de Deposição Química a Vapor de Baixa Pressão (LPCVD), o polissilício é depositado a uma temperatura que varia aproximadamente entre 580°C e 650°C. Esta janela de temperatura específica não é arbitrária; é o parâmetro crítico que determina a estrutura cristalina e as propriedades resultantes do filme de silício. A temperatura mais comum usada na produção é em torno de 620°C.

A temperatura de deposição no LPCVD é o principal controle para a microestrutura do filme. Ela dita se o silício se forma como uma camada amorfa ou policristalina, o que por sua vez define suas características elétricas e mecânicas para a fabricação de dispositivos semicondutores.

Por Que a Temperatura Governa a Estrutura do Filme

A temperatura dentro de um forno LPCVD fornece a energia térmica necessária para iniciar e sustentar a reação química. Para o polissilício, isso geralmente envolve a decomposição de um gás precursor como o silano (SiH₄). No entanto, seu papel mais crucial é governar a mobilidade dos átomos de silício assim que eles chegam à superfície do wafer.

O Ponto Crítico de Transição

Os átomos depositados em uma superfície naturalmente tentarão se organizar no estado de energia mais baixo possível, que é uma rede cristalina. A temperatura do processo determina se eles têm energia suficiente para fazer isso.

- Abaixo de ~550°C: Os átomos de silício carecem de energia térmica suficiente para se moverem para sítios cristalinos ordenados antes de serem cobertos por átomos subsequentes. O resultado é um filme de silício amorfo (a-Si) desordenado.

- Acima de ~580°C: Os átomos possuem energia suficiente para migrar na superfície e encontrar um sítio de rede cristalina. Isso permite a formação de pequenos domínios cristalinos orientados aleatoriamente, conhecidos como grãos, criando um filme de silício policristalino (poly-Si).

O Papel da Nucleação e Crescimento

Dentro da faixa policristalina (580°C-650°C), a temperatura influencia diretamente como os grãos cristalinos se formam e crescem. Essa relação dita as propriedades finais do filme.

Temperaturas mais altas fornecem mais energia, o que geralmente leva a tamanhos de grão maiores. Este é um fator crítico, pois os limites de grão podem impedir o fluxo de elétrons e atuar como locais de aprisionamento para átomos dopantes.

O Impacto de Faixas de Temperatura Específicas

Embora toda a faixa de 580°C-650°C produza polissilício, pequenos ajustes dentro desta janela são feitos para atingir características específicas do filme.

A Extremidade Inferior: ~580°C - 600°C

A deposição na extremidade inferior da janela resulta em um filme com uma estrutura de grão muito fina e pequena. A taxa de nucleação é alta em comparação com a taxa de crescimento do grão.

O Padrão da Indústria: ~620°C

Esta é a temperatura de processo mais comum. Ela oferece um equilíbrio ideal entre uma taxa de deposição razoável para o rendimento de fabricação e propriedades de filme excelentes e previsíveis. A estrutura de grão resultante é bem compreendida e altamente repetível.

A Extremidade Superior: ~650°C

Aumentar a temperatura aumenta significativamente a taxa de deposição. Também promove um crescimento de grão maior. No entanto, isso tem um custo, pois a reação pode se tornar muito rápida para controlar de forma uniforme.

Entendendo as Compensações

A escolha de uma temperatura específica é uma decisão de engenharia que envolve o equilíbrio de fatores concorrentes.

Taxa de Deposição vs. Uniformidade

Uma temperatura mais alta significa uma taxa de deposição mais rápida, o que é bom para a produtividade. No entanto, se a reação for muito rápida, o gás silano pode ser esgotado antes de atingir todos os wafers em um grande forno de lote, levando a uma má uniformidade de espessura. A faixa de ~620°C oferece uma taxa gerenciável que garante a uniformidade.

Estrutura de Grão vs. Desempenho Elétrico

Grãos maiores (de temperaturas mais altas) geralmente resultam em um filme com menor resistividade elétrica após a dopagem, pois há menos limites de grão para dispersar os portadores de carga. No entanto, a estrutura de grão específica também afeta a tensão do filme e seu comportamento durante etapas subsequentes de gravação ou processamento térmico.

Controle de Processo vs. Rendimento

Embora um processo de 650°C seja mais rápido, ele também é mais sensível a variações. A reação se torna "limitada pelo transporte de massa", o que significa que a taxa é limitada pela rapidez com que o gás pode chegar à superfície. Isso torna o processo mais difícil de controlar em comparação com o regime "limitado pela taxa de reação" em temperaturas mais baixas, como 620°C.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de deposição ideal é determinada pela aplicação final do filme de polissilício.

- Se o seu foco principal são eletrodos de porta ou interconexões padrão: Uma temperatura em torno de 620°C é o padrão comprovado da indústria, oferecendo o melhor equilíbrio entre propriedades elétricas previsíveis, boa uniformidade e rendimento eficiente.

- Se o seu foco principal é um filme com rugosidade superficial mínima: A deposição em uma temperatura mais baixa, entre 580°C e 600°C, cria uma estrutura de grão mais fina que pode ser vantajosa.

- Se o seu foco principal é criar um filme amorfo para posterior cristalização (Cristalização em Fase Sólida): Você deve depositar abaixo do ponto de transição, geralmente na faixa de 530°C a 550°C.

Em última análise, a temperatura de deposição precisa é uma escolha estratégica que engenharia diretamente as propriedades fundamentais do filme de polissilício para atender aos requisitos do dispositivo.

Tabela de Resumo:

| Faixa de Temperatura | Estrutura do Filme | Características Principais | Aplicações Comuns |

|---|---|---|---|

| < 550°C | Silício Amorfo (a-Si) | Estrutura desordenada, superfície lisa | Cristalização em Fase Sólida (SPC) |

| 580°C - 600°C | Polissilício de Grão Fino | Grãos pequenos, superfície lisa | Aplicações que exigem rugosidade mínima |

| ~620°C (Padrão) | Polissilício de Grão Médio | Equilíbrio ideal entre taxa e uniformidade | Eletrodos de porta, interconexões |

| ~650°C | Polissilício de Grão Grande | Deposição mais rápida, grãos maiores | Processos de alto rendimento |

Precisa otimizar seu processo LPCVD para propriedades específicas do filme? O controle preciso da temperatura do seu sistema de deposição é fundamental para alcançar a estrutura e o desempenho desejados do polissilício. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para fabricação de semicondutores, oferecendo soluções que proporcionam a uniformidade térmica e o controle de processo que seu laboratório exige. Entre em contato com nossos especialistas hoje mesmo para discutir como nossos sistemas LPCVD e suporte podem ajudá-lo a projetar filmes de polissilício adaptados às especificações do seu dispositivo.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- O que se refere à robustez ou produtividade do processo em sistemas de deposição? Otimize o seu fluxo de trabalho de fabricação

- O que é Deposição Química de Vapor de Plasma de Alta Densidade (HDPCVD)? Obtenha Preenchimento de Vão Livre de Vácuo em Semicondutores

- Quais são os métodos físicos de deposição de filmes finos? Um Guia para PVD, Sputtering, Evaporação e Mais

- Qual é o processo de deposição química? Construindo Materiais Avançados Camada por Camada

- Por que os precursores metalorgânicos são preferidos para DLI-MOCVD? Chave para Revestimentos Metalúrgicos de Baixa Temperatura

- O que é deposição química de vapor em um forno CVD? Um guia para o crescimento de filmes finos de alta pureza

- Por que a química de fase gasosa rica em argônio é usada para o crescimento de UNCD? Desbloqueie a Síntese de Nanodiamante de Precisão

- Qual é a diferença entre transporte químico a vapor e deposição química a vapor? Domine o Processamento de Materiais em Fase Vapor