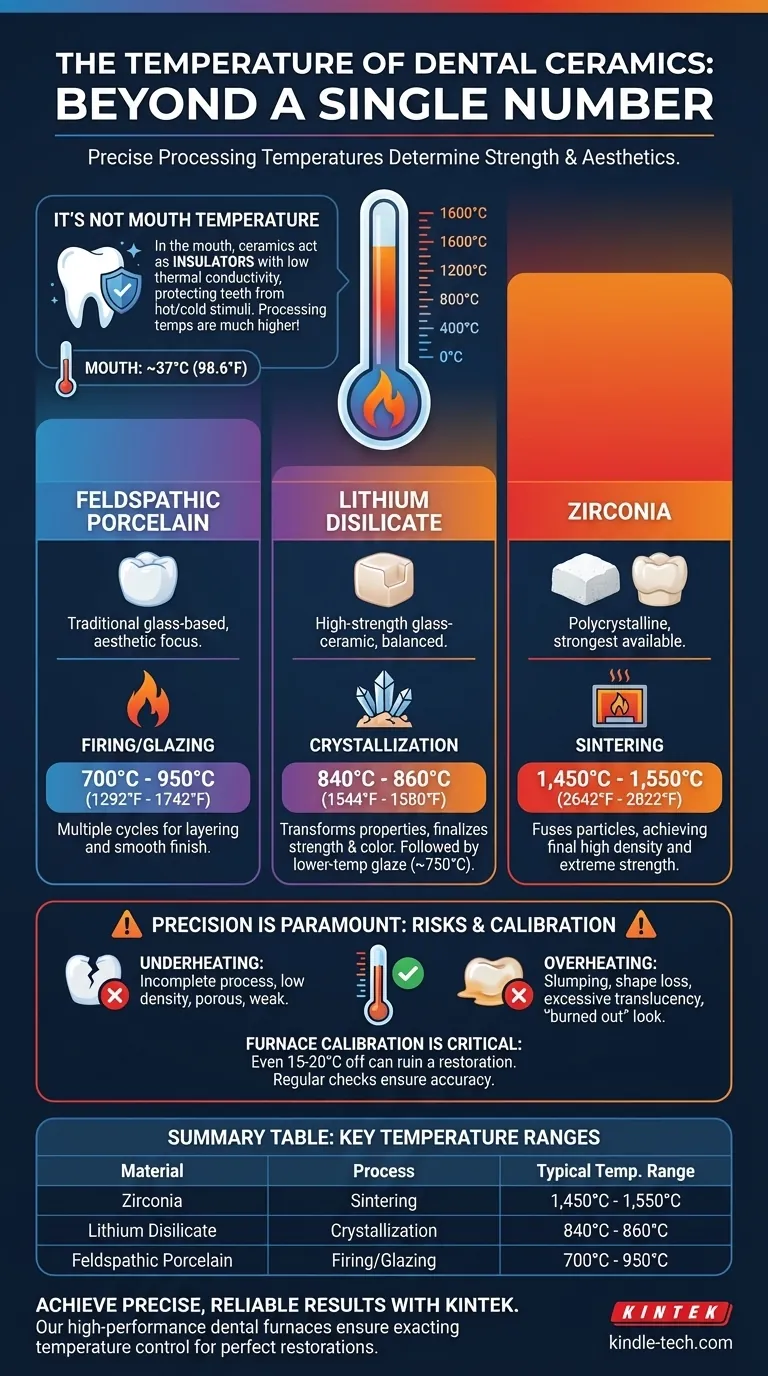

A temperatura de uma cerâmica dentária não é um valor específico. Em vez disso, refere-se a uma temperatura de processamento precisa que varia significativamente com base no tipo de cerâmica e na etapa de fabricação. Essas temperaturas podem variar de cerca de 700°C (1292°F) para um glaze final de porcelana a mais de 1.500°C (2732°F) para a sinterização de um núcleo de zircônia de alta resistência.

A principal conclusão é que "temperatura", no contexto das cerâmicas dentárias, quase sempre se refere à temperatura de queima ou sinterização exigida em um forno odontológico para atingir a resistência final e as propriedades estéticas do material, e não a uma temperatura que ele mantém na boca. Este valor crucial é ditado inteiramente pelo material específico que está sendo usado.

Por que "Temperatura" Não é um Número Único

Para entender a temperatura da cerâmica dentária, você deve primeiro considerar dois fatores críticos: a composição do material e o estágio de processamento. Cada combinação tem um requisito de temperatura único e preciso.

O Material Cerâmico Ditado Pelo Calor

As cerâmicas dentárias são uma vasta família de materiais. Os três tipos mais comuns têm necessidades de processamento vastamente diferentes.

- Porcelanas Feldsfáticas: São cerâmicas tradicionais à base de vidro, valorizadas por sua estética. São queimadas em temperaturas relativamente mais baixas.

- Dissilicato de Lítio: Uma cerâmica de vidro de alta resistência (por exemplo, E.max da Ivoclar), oferece uma mistura de resistência e beleza. Requer um ciclo de queima de cristalização específico.

- Zircônia: Uma cerâmica policristalina (não à base de vidro), a zircônia é a cerâmica dentária mais resistente disponível. Requer as mais altas temperaturas de processamento para atingir sua densidade e resistência finais.

O Processo Define a Temperatura

Uma restauração não é feita em uma única etapa. Diferentes ciclos de aquecimento alcançam diferentes objetivos.

- Sinterização: Este processo de alta temperatura é usado para zircônia. Ele funde partículas cerâmicas, fazendo com que o material encolha e se torne incrivelmente denso e resistente.

- Queima de Cristalização: Isso é específico para materiais como o dissilicato de lítio. Um bloco pré-cristalizado é fresado e depois aquecido, fazendo com que os cristais cresçam dentro da matriz de vidro, o que aumenta dramaticamente sua resistência e finaliza sua cor.

- Glazeamento: Esta é uma queima final de baixa temperatura que derrete uma fina camada na superfície para criar um acabamento liso, brilhante e não poroso.

Um Resumo das Principais Temperaturas Cerâmicas

O protocolo de temperatura correto é a diferença entre uma restauração bem-sucedida e uma falha completa. As instruções do fabricante são o guia definitivo, mas os seguintes intervalos são típicos para cada material.

Sinterização de Alta Temperatura para Zircônia

A zircônia é fresada em um estado pré-sinterizado ampliado e calcário. O processo de sinterização confere sua resistência.

O forno deve seguir um cronograma preciso, aquecendo lentamente até uma temperatura máxima entre 1.450°C e 1.550°C (2642°F - 2822°F) e mantendo-a por um tempo definido antes de resfriar lentamente.

Cristalização e Glazeamento para Dissilicato de Lítio

O dissilicato de lítio é tipicamente fresado em um estado roxo-azulado mais fraco. A queima de cristalização transforma suas propriedades.

Este ciclo é realizado em um forno de porcelana, com uma temperatura máxima de aproximadamente 840°C a 860°C (1544°F - 1580°F). Um glazeamento separado de baixa temperatura em torno de 750°C pode seguir.

Queima e Glazeamento para Porcelana Feldsfática

Este material clássico é frequentemente aplicado em camadas manualmente por um técnico, com múltiplos ciclos de queima.

A temperatura exata depende do pó específico (por exemplo, dentina, esmalte, translúcido), mas os ciclos geralmente variam de 700°C a 950°C (1292°F - 1742°F).

Compreendendo as Vantagens e Riscos

A adesão estrita aos protocolos de temperatura é inegociável para alcançar resultados previsíveis e de alta qualidade. Desvios podem ter consequências graves.

O Risco de Superaquecimento ou Subaquecimento

O subaquecimento resulta em um processo incompleto. Para a zircônia, isso significa baixa densidade e fraqueza. Para a porcelana, resulta em uma restauração porosa, opaca e estruturalmente comprometida.

O superaquecimento é igualmente prejudicial. Pode fazer com que a restauração ceda e perca sua forma, e pode afetar negativamente a estética, criando translucidez excessiva ou uma aparência "queimada".

A Calibração do Forno é Crítica

Um forno odontológico que esteja com uma diferença de apenas 15-20 graus pode arruinar uma restauração. O display digital pode indicar 1500°C, mas a temperatura real da câmara pode ser significativamente diferente.

Por esta razão, a calibração regular pelo técnico dentário usando kits padronizados é uma medida essencial de controle de qualidade para garantir consistência e precisão.

Temperatura na Boca do Paciente

Uma vez que a restauração está completa e cimentada, suas propriedades de temperatura se tornam um benefício. As cerâmicas dentárias têm baixa condutividade térmica.

Isso significa que elas atuam como excelentes isolantes, protegendo o dente natural subjacente do choque do café quente ou do sorvete gelado. Esta é uma razão fundamental pela qual elas parecem mais confortáveis e naturais do que as antigas coroas à base de metal.

Fazendo a Escolha Certa Para o Seu Objetivo

A temperatura necessária é uma função direta do material que você escolhe para atender a uma necessidade clínica ou estética específica.

- Se o seu foco principal é produzir as coroas mais resistentes possíveis para dentes posteriores: Você estará trabalhando com zircônia e deve usar um forno de sinterização de alta temperatura capaz de atingir e manter temperaturas acima de 1.500°C.

- Se o seu foco principal é criar restaurações anteriores altamente estéticas, como facetas: Você provavelmente está usando porcelana feldsfática ou dissilicato de lítio, que exigem um forno de porcelana programável para ciclos de baixa temperatura (700°C - 950°C) que demandam controle preciso para cor e translucidez.

- Se você é um paciente preocupado com a sensibilidade à temperatura: Tenha certeza de que a restauração cerâmica final é um excelente isolante projetado para proteger seu dente de estímulos quentes e frios muito melhor do que o esmalte natural.

Em última análise, dominar as cerâmicas dentárias significa ir além de um único número e entender a temperatura como uma ferramenta precisa para liberar o potencial único de cada material.

Tabela Resumo:

| Material | Processo | Faixa de Temperatura Típica |

|---|---|---|

| Zircônia | Sinterização | 1.450°C - 1.550°C (2642°F - 2822°F) |

| Dissilicato de Lítio | Cristalização | 840°C - 860°C (1544°F - 1580°F) |

| Porcelana Feldsfática | Queima/Glazeamento | 700°C - 950°C (1292°F - 1742°F) |

Obtenha resultados precisos e confiáveis em cada restauração. A qualidade de suas cerâmicas dentárias depende da precisão do seu forno. A KINTEK é especializada em fornos odontológicos de alta performance e equipamentos de laboratório projetados para o controle de temperatura exigente necessário para sinterizar zircônia, cristalizar dissilicato de lítio e glasear porcelana. Garanta que seu laboratório produza restaurações fortes e esteticamente perfeitas sempre. Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para o seu fluxo de trabalho cerâmico.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são os 3 tipos de materiais usados para restaurações全cerâmicas? Domine o Compromisso entre Estética vs. Resistência

- Qual é a resistência da porcelana dentária? Um guia para durabilidade e estética

- O que é um forno de queima dentário? Alcance Precisão em Cada Restauração Dentária

- O que é o ciclo de esgotamento de um forno? Pare Este Padrão Destrutivo de Superaquecimento Agora

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- O que é um forno de porcelana dentária? A Chave para Restaurações Dentárias de Alta Qualidade e Produção Interna

- Por que a porcelana é cozida a vácuo? Para Eliminar a Porosidade para Força Superior e Translúcidez

- Quais são as vantagens das pontes de zircônia? Uma solução durável e livre de metal para um sorriso natural