A principal força da sinterização é a sua capacidade de criar peças fortes e densas a partir de materiais em pó sem a necessidade de os derreter. Este processo único utiliza calor e pressão para forçar as partículas individuais a ligarem-se a nível atómico, resultando numa massa sólida com propriedades mecânicas significativamente melhoradas, como dureza e durabilidade.

O valor central da sinterização reside não apenas no fortalecimento de um material, mas em possibilitar a fabricação de componentes robustos a partir de materiais de alto desempenho — como cerâmicas e metais refratários — que são incrivelmente difíceis ou energeticamente intensivos de processar usando métodos tradicionais de fusão e fundição.

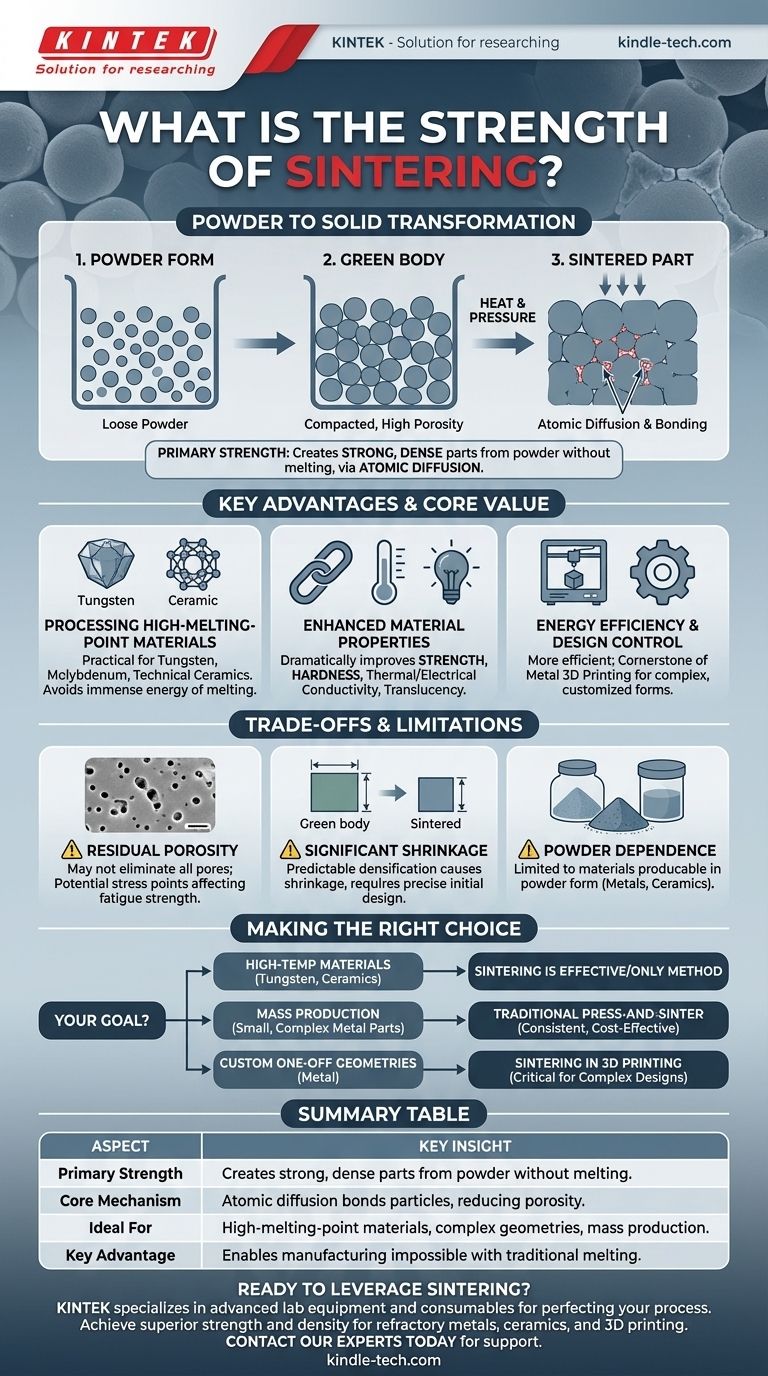

Como a Sinterização Alcança a Força: A Transformação de Pó em Sólido

A sinterização é fundamentalmente um processo de consolidação. Ela pega um pó frouxamente compactado e o transforma num objeto quase totalmente denso, eliminando os espaços vazios, ou poros, entre as partículas.

O Ponto de Partida: Um "Corpo Verde" Compactado

O processo começa com um material em forma de pó, que é prensado ou moldado na forma desejada. Este componente inicial e frágil é conhecido como "corpo verde" e possui um alto grau de porosidade.

O Papel do Calor: Difusão Atómica

O corpo verde é então aquecido num forno controlado a uma temperatura abaixo do seu ponto de fusão. Nestas altas temperaturas, os átomos nos pontos de contacto entre as partículas tornam-se altamente ativos e começam a difundir-se através das fronteiras das partículas.

O Resultado: Redução da Porosidade e Aumento da Densidade

Esta difusão atómica constrói efetivamente "pescoços" ou pontes entre as partículas adjacentes. À medida que estes pescoços crescem, eles aproximam os centros das partículas, eliminando sistematicamente os poros e fazendo com que toda a peça encolha e se torne densa num produto final duro, forte e durável.

Vantagens Chave do Processo de Sinterização

Embora o aumento da força seja um resultado principal, as razões para escolher a sinterização estão frequentemente ligadas às suas outras capacidades únicas.

Processamento de Materiais de Alto Ponto de Fusão

A sinterização é frequentemente a única forma prática de formar peças a partir de materiais com pontos de fusão extremamente altos, como tungsténio, molibdénio e muitas cerâmicas técnicas. Derreter estes materiais exigiria imensa energia e equipamento especializado.

Propriedades do Material Melhoradas

Ao reduzir a porosidade, a sinterização melhora drasticamente as características físicas de um material. Isto inclui não só a força e a dureza, mas também a condutividade térmica, a condutividade elétrica e até a translucidez melhoradas em certas cerâmicas.

Eficiência Energética e Controlo de Design

Como evita a fase de fusão que consome muita energia, a sinterização é um processo mais eficiente. É também um pilar dos métodos de fabrico modernos, como a impressão 3D de metal, onde é usada para fundir pó metálico camada por camada, permitindo a criação de formas altamente complexas e personalizadas.

Compreendendo as Compensações e Limitações

Nenhum processo é perfeito. Para usar a sinterização de forma eficaz, é crucial entender as suas restrições inerentes.

O Desafio da Porosidade Residual

Embora a sinterização reduza significativamente a porosidade, pode não a eliminar completamente. Quaisquer poros microscópicos remanescentes podem atuar como pontos de concentração de tensão, impactando potencialmente a resistência à fadiga final do material em comparação com um equivalente totalmente forjado ou fundido.

Encolhimento Previsível, Mas Significativo

O processo de densificação que confere força a uma peça sinterizada também faz com que ela encolha. Este encolhimento é previsível e deve ser contabilizado com precisão no design inicial do corpo verde para atingir as dimensões finais corretas.

Dependência de Materiais em Pó

A limitação mais óbvia é que o processo só é aplicável a materiais que podem ser produzidos em forma de pó, principalmente metais e cerâmicas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da sinterização depende inteiramente do seu material, geometria e requisitos de produção.

- Se o seu foco principal são materiais de alta temperatura como tungsténio ou cerâmicas: A sinterização é frequentemente o método mais eficaz — e, por vezes, o único — viável para criar peças densas.

- Se o seu foco principal é a produção em massa de peças metálicas pequenas e complexas: A metalurgia do pó tradicional de prensagem e sinterização oferece excelente consistência, desperdício mínimo e produção económica em escala.

- Se o seu foco principal é a criação de geometrias metálicas personalizadas, únicas: A sinterização é a etapa final crítica na maioria dos processos de fabrico aditivo de metal (impressão 3D) que permite designs complexos.

Em última análise, compreender os princípios da sinterização permite-lhe alavancar as suas forças únicas para materiais e aplicações que estão fora do alcance da fabricação convencional.

Tabela de Resumo:

| Aspeto | Informação Chave |

|---|---|

| Força Principal | Cria peças fortes e densas a partir de materiais em pó sem derreter. |

| Mecanismo Central | A difusão atómica liga as partículas, reduzindo a porosidade e aumentando a densidade. |

| Ideal Para | Materiais de alto ponto de fusão (tungsténio, cerâmicas), geometrias complexas, produção em massa. |

| Vantagem Chave | Permite a fabricação de componentes impossíveis com métodos tradicionais de fusão. |

Pronto para alavancar a sinterização para os seus materiais de alto desempenho?

A KINTEK especializa-se em fornecer o equipamento de laboratório avançado e os consumíveis necessários para aperfeiçoar o seu processo de sinterização. Quer esteja a trabalhar com metais refratários, cerâmicas técnicas ou impressão 3D complexa de metal, as nossas soluções ajudam-no a alcançar força e densidade superiores das peças.

Contacte os nossos especialistas hoje para discutir como podemos apoiar os desafios e objetivos específicos de sinterização do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço