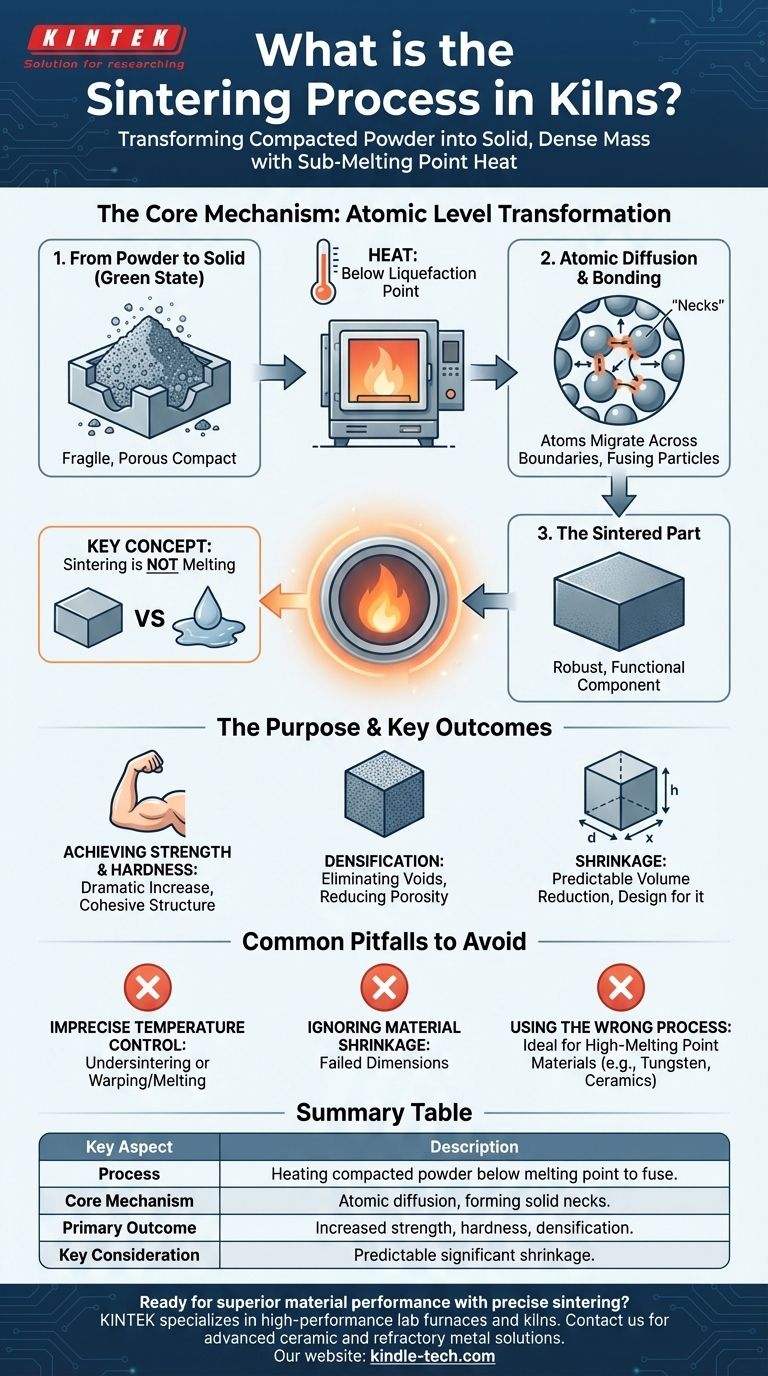

Em essência, a sinterização é um processo de alta temperatura utilizado num forno para transformar um pó compactado numa massa sólida e densa. Consegue-o aquecendo o material até um ponto ligeiramente abaixo da sua temperatura de fusão, fazendo com que as partículas individuais se fundam a nível atómico. Isto resulta num produto final significativamente mais forte e durável.

O conceito crítico a entender é que a sinterização não é fusão. É um processo de estado sólido onde o calor encoraja os átomos a migrarem através das fronteiras das partículas, soldando-as efetivamente numa única peça densificada sem nunca se tornarem líquidas.

O Mecanismo Central: Como a Sinterização Funciona a Nível Atómico

A sinterização é um processo fascinante que altera fundamentalmente a estrutura de um material. Transforma um objeto frágil e poroso num componente robusto e funcional.

De Pó a Sólido

O processo começa com um material em pó, que é primeiro compactado na forma desejada, muitas vezes chamada de "estado verde" compacto. Esta forma inicial é fraca e pulverulenta. O objetivo da sinterização é converter este compacto frágil num objeto totalmente sólido.

O Papel do Calor Abaixo do Ponto de Fusão

Um forno ou fornalha aplica calor extremo, mas, crucialmente, mantém a temperatura abaixo do ponto de liquefação do material. Esta alta energia térmica dá aos átomos dentro do material a mobilidade de que necessitam para se moverem.

Difusão Atómica e Ligação de Partículas

Com esta energia aumentada, os átomos das partículas adjacentes começam a difundir-se através das fronteiras que as separam. Esta migração de átomos constrói efetivamente "pescoços" ou pontes entre as partículas, fundindo-as e eliminando gradualmente os vazios ou poros entre elas.

O Propósito e os Principais Resultados da Sinterização

Engenheiros e fabricantes usam a sinterização para alcançar propriedades específicas do material que seriam difíceis ou impossíveis de obter através de outros métodos, como fusão e fundição.

Alcançar Força e Dureza

O resultado principal da ligação atómica é um aumento dramático na força e dureza. As partículas antes separadas são agora parte de uma estrutura unificada e coesa, tornando a peça final incrivelmente robusta.

O Processo de Densificação

À medida que as partículas se fundem e os poros entre elas são eliminados, o material torna-se muito mais denso. Esta densificação é crítica para o desempenho de muitos materiais técnicos, pois reduz a porosidade e melhora as propriedades mecânicas.

A Consequência Inevitável: Retração

Um resultado direto e previsível da densificação é a retração. À medida que o espaço vazio entre as partículas é removido, todo o componente encolhe em volume. Materiais como a zircónia, por exemplo, podem sofrer uma quantidade significativa de retração que deve ser considerada no projeto inicial.

Armadilhas Comuns a Evitar

Embora poderoso, o processo de sinterização requer controlo preciso. A má compreensão dos seus princípios pode levar a peças defeituosas e desperdício de recursos.

Controlo Impreciso da Temperatura

Todo o processo depende da manutenção de uma temperatura suficientemente alta para a difusão atómica, mas suficientemente baixa para evitar a fusão. Se a temperatura for muito baixa, a peça não será totalmente densificada. Se for muito alta, a peça irá deformar ou derreter, perdendo a sua forma e integridade.

Ignorar a Retração do Material

A falha em calcular e compensar com precisão a retração é um dos erros mais comuns. As peças devem ser projetadas num "estado verde" sobredimensionado para que encolham até às dimensões finais exatas exigidas após a sinterização.

Usar o Processo Errado para o Material

A sinterização é particularmente eficaz para materiais com pontos de fusão extremamente altos, como tungsténio, molibdénio e cerâmicas técnicas. Tentar fundir e moldar estes materiais é muitas vezes impraticável, tornando a sinterização o caminho de fabrico ideal.

Fazer a Escolha Certa para o Seu Objetivo

Compreender os princípios centrais da sinterização permite aproveitá-la eficazmente para diferentes objetivos.

- Se o seu foco principal é alcançar a máxima resistência: A sinterização é o passo essencial que transforma um compacto de pó frágil num componente durável e resistente à carga.

- Se o seu foco principal é criar uma peça não porosa: O processo é fundamentalmente sobre densificação, eliminando sistematicamente vazios para criar uma massa sólida.

- Se o seu foco principal é fabricar formas complexas: Deve dominar a arte de prever e contabilizar a retração do material para garantir que as suas peças finais cumprem as especificações dimensionais.

Dominar este processo térmico é fundamental para produzir materiais e componentes de alto desempenho.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Processo | Aquecimento de pó compactado abaixo do seu ponto de fusão para fundir partículas. |

| Mecanismo Central | Difusão atómica através das fronteiras das partículas, formando pescoços sólidos. |

| Resultado Primário | Aumento da resistência, dureza e densidade (densificação). |

| Consideração Chave | Ocorre retração previsível e significativa do material. |

Pronto para alcançar um desempenho superior do material com sinterização precisa?

A KINTEK é especializada em fornos e estufas de laboratório de alto desempenho, projetados para processos de sinterização exigentes. Quer esteja a trabalhar com cerâmicas avançadas, metais refratários ou outros materiais em pó, o nosso equipamento oferece o controlo preciso da temperatura e o aquecimento uniforme essenciais para uma densificação e desenvolvimento de resistência bem-sucedidos.

Contacte-nos hoje para discutir os seus requisitos específicos de sinterização e descobrir como as soluções da KINTEK podem melhorar os seus resultados de pesquisa e fabrico.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

As pessoas também perguntam

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo