Em sua essência, um ciclo de sinterização é um processo térmico preciso e de múltiplos estágios projetado para transformar um pó compactado e frouxamente embalado em um objeto sólido, forte e denso. Isso é alcançado aplicando calor abaixo do ponto de fusão do material, fazendo com que as partículas individuais se fundam em seus pontos de contato, reduzindo sistematicamente a porosidade e aumentando a densidade e a resistência do componente.

O propósito fundamental de um ciclo de sinterização não é apenas aquecer um material, mas guiá-lo através de um perfil de temperatura cuidadosamente projetado. Esta jornada controlada remove aglutinantes temporários, promove a difusão atômica entre as partículas e solidifica a peça, ao mesmo tempo em que atinge propriedades específicas e desejadas do material.

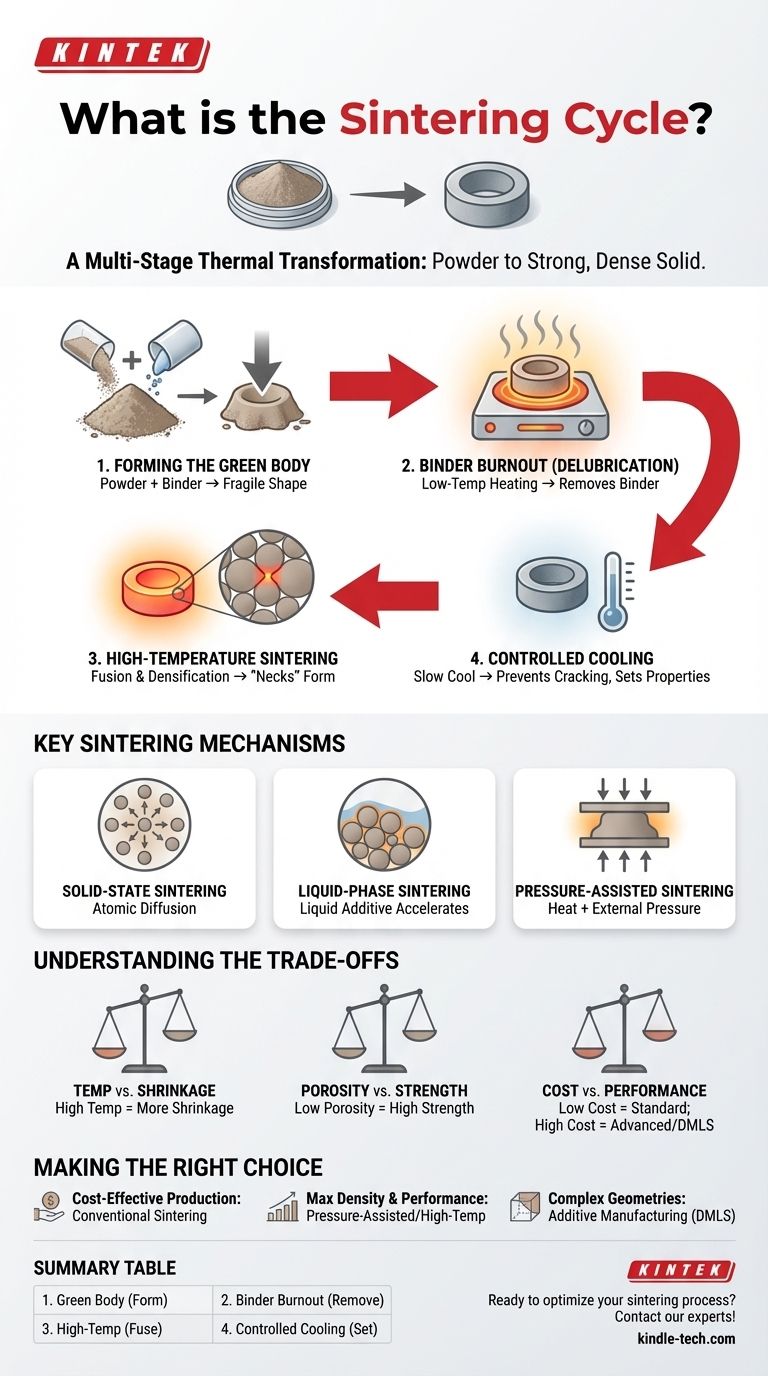

A Anatomia de um Ciclo de Sinterização

O ciclo de sinterização é melhor compreendido como uma sequência de estágios térmicos distintos, cada um com uma função crítica. A taxa de aquecimento, os tempos de permanência e o resfriamento são todas variáveis meticulosamente controladas.

Estágio 1: Formação do "Corpo Verde"

Antes que qualquer aquecimento comece, o pó do material primário é misturado com um aglutinante temporário, como cera, água ou um polímero. Esta mistura é então prensada em uma forma desejada, criando o que é conhecido como "corpo verde".

Este corpo verde é frágil e tem baixa resistência, pois as partículas são mantidas unidas apenas pelo aglutinante.

Estágio 2: Queima do Aglutinante (Deslubrificação)

O primeiro estágio de aquecimento envolve um aumento lento da temperatura até um nível relativamente baixo. O objetivo principal é queimar ou evaporar completamente e cuidadosamente o aglutinante.

Esta etapa deve ser realizada lentamente para permitir que os subprodutos do aglutinante escapem sem acumular pressão e causar rachaduras ou defeitos na peça. Em alguns processos, agentes como vapor de água são usados para ajudar a converter esses subprodutos em gases inofensivos, como CO2.

Estágio 3: Sinterização em Alta Temperatura

Uma vez que o aglutinante é removido, a temperatura é aumentada significativamente, aproximando-se (mas sem atingir) o ponto de fusão do material primário. É aqui que ocorrem a sinterização e a densificação reais.

Nesta alta temperatura, os átomos ganham energia suficiente para se difundir através das fronteiras das partículas adjacentes. Este transporte atômico faz com que "pescoços" se formem e cresçam nos pontos de contato das partículas, aproximando as partículas, eliminando os poros vazios entre elas e fundindo a estrutura em uma massa sólida.

Estágio 4: Resfriamento Controlado

Após manter a peça na temperatura de sinterização por um tempo especificado, o estágio final é um processo de resfriamento controlado.

A taxa de resfriamento é crítica para prevenir choque térmico e rachaduras. Ela também desempenha um papel crucial na determinação da microestrutura final e, portanto, das propriedades mecânicas do componente acabado, como sua dureza e tenacidade.

Mecanismos Chave de Sinterização

O estágio de fusão em alta temperatura pode ser alcançado através de diferentes mecanismos físicos, que definem o tipo de processo de sinterização utilizado.

Sinterização em Estado Sólido

Esta é a forma mais fundamental de sinterização. O componente é feito de um único pó, e a fusão ocorre inteiramente através da difusão atômica entre as partículas sólidas. É um método econômico e amplamente utilizado.

Sinterização em Fase Líquida (LPS)

Nesta técnica, uma pequena quantidade de um aditivo com ponto de fusão mais baixo é misturada com o pó primário. Durante o estágio de alta temperatura, este aditivo derrete, criando uma fase líquida que molha as partículas sólidas.

O líquido acelera a densificação através da ação capilar, que puxa as partículas para mais perto e permite um transporte de material mais rápido, à medida que as partículas sólidas se dissolvem e se reprecipitam para preencher os poros de forma mais eficiente.

Sinterização Assistida por Pressão

Técnicas como a prensagem a quente aplicam pressão externa simultaneamente com alta temperatura. Esta força mecânica auxilia fisicamente no fechamento dos poros e acelera a densificação.

Este método pode atingir densidades extremamente altas que são difíceis de obter apenas com a sinterização sem pressão, resultando em propriedades mecânicas superiores.

Compreendendo as Compensações

A escolha e o projeto de um ciclo de sinterização envolvem o equilíbrio de fatores concorrentes. Não existe um único ciclo "melhor"; existe apenas o melhor ciclo para uma aplicação e material específicos.

Temperatura vs. Retração

Temperaturas de sinterização mais altas geralmente levam a uma difusão mais rápida, melhor densificação e propriedades mecânicas aprimoradas. No entanto, elas também causam uma maior retração do componente, o que deve ser contabilizado com precisão no projeto inicial do molde.

Porosidade vs. Resistência

O objetivo principal da maioria das sinterizações é eliminar a porosidade. Menor porosidade quase sempre se correlaciona com maior densidade, resistência e durabilidade. No entanto, para algumas aplicações, como rolamentos autolubrificantes ou filtros, um certo nível de porosidade interconectada controlada é uma característica de projeto desejada.

Custo vs. Desempenho

A sinterização convencional sem pressão é um método altamente econômico, adequado para a produção em massa de peças como engrenagens, polias e catracas. Métodos avançados como a prensagem a quente ou a Sinterização a Laser Direta de Metal (DMLS) oferecem desempenho superior e complexidade geométrica, mas têm um custo por peça significativamente maior.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do método de sinterização e dos parâmetros do ciclo depende inteiramente do resultado pretendido para o seu componente.

- Se o seu foco principal for produção em massa econômica: A sinterização convencional em estado sólido ou em fase líquida de corpos verdes prensados é o padrão da indústria para fabricação confiável e de alto volume.

- Se o seu foco principal for atingir densidade máxima e desempenho mecânico: Métodos assistidos por pressão ou ciclos de temperatura mais alta são necessários, aceitando as compensações de custo mais alto e controle de processo mais complexo.

- Se o seu foco principal for criar geometrias complexas com alta precisão: Técnicas de fabricação aditiva como DMLS aplicam princípios de sinterização em uma base camada por camada, oferecendo liberdade de projeto incomparável.

Dominar o ciclo de sinterização é fundamental para transformar pós simples em componentes de engenharia de alto desempenho.

Tabela Resumo:

| Estágio do Ciclo de Sinterização | Função Principal |

|---|---|

| 1. Formação do Corpo Verde | O pó é misturado com um aglutinante e prensado na forma desejada. |

| 2. Queima do Aglutinante | Aquecimento a baixa temperatura para remover cuidadosamente o aglutinante temporário. |

| 3. Sinterização em Alta Temperatura | O calor próximo ao ponto de fusão funde as partículas, aumentando a densidade. |

| 4. Resfriamento Controlado | O resfriamento lento evita rachaduras e define as propriedades finais do material. |

Pronto para otimizar seu processo de sinterização para um desempenho superior da peça? A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis de alto desempenho necessários para um processamento térmico preciso. Se você está envolvido em P&D ou produção de alto volume, nossas soluções ajudam você a alcançar a densidade, resistência e microestrutura perfeitas para seus componentes. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de sinterização!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade