Na fabricação, a sinterização é um processo térmico que transforma um material em pó em uma massa sólida e coerente usando calor e, muitas vezes, pressão. A característica definidora é que o material é aquecido a uma temperatura alta abaixo do seu ponto de fusão, fazendo com que as partículas individuais se fundam e se unam em seus pontos de contato. Um exemplo claro é na produção de aço, onde o minério de ferro em pó é aquecido em torrões sólidos adequados para um alto-forno, tudo isso sem que o ferro chegue a derreter.

O princípio central da sinterização é simples: você pode criar um objeto sólido e resistente a partir de um pó aplicando calor suficiente para que as partículas se soldem umas às outras, possibilitando a produção de peças complexas a partir de materiais que poderiam ser difíceis de fundir ou usinar.

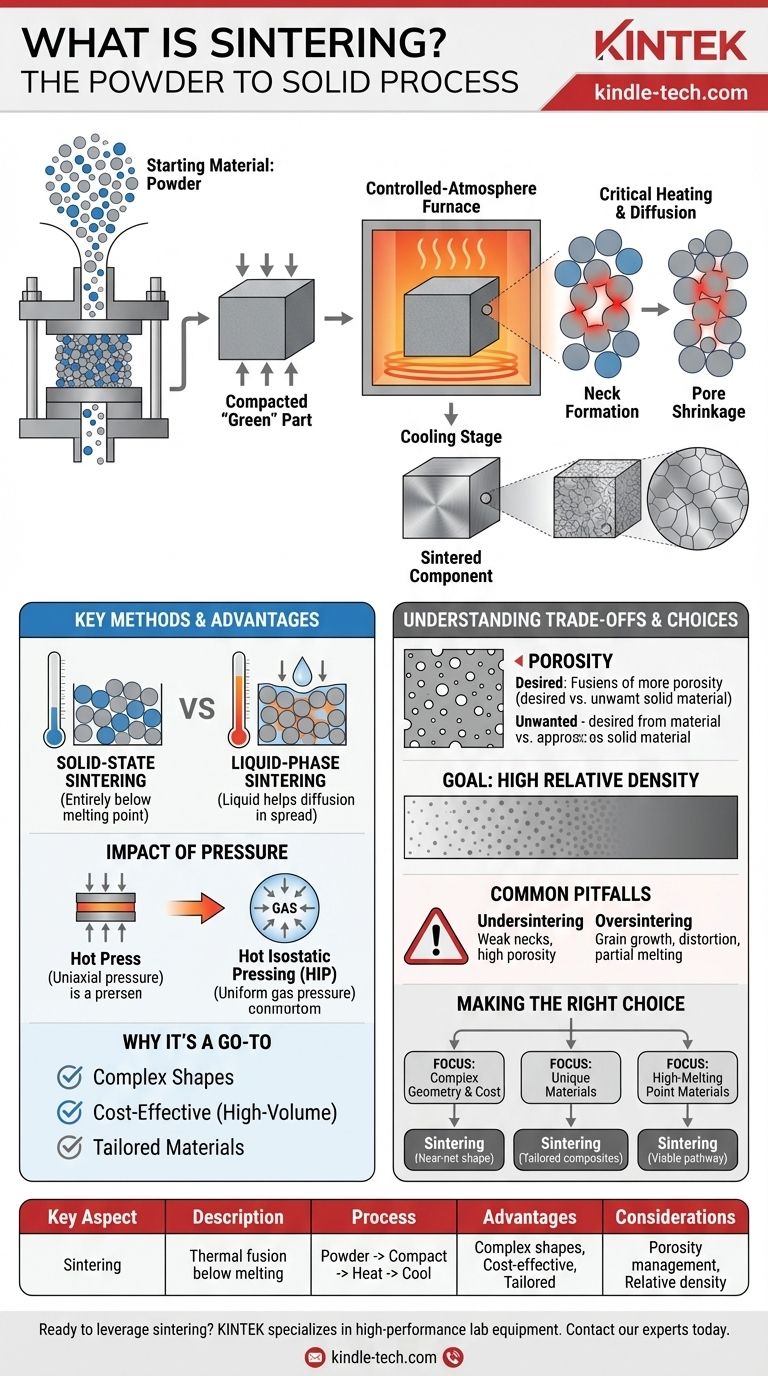

Como a Sinterização Funciona Fundamentalmente

Para entender por que a sinterização é tão amplamente utilizada, é essencial detalhar as etapas centrais do processo. Cada etapa contribui para as propriedades finais do componente.

O Material de Partida: Pó

O processo começa com um material base em forma de pó. Este pode ser um metal como ferro ou tungstênio, uma cerâmica ou um plástico. O tamanho, a forma e a pureza dessas partículas de pó são variáveis críticas que influenciam a densidade e a resistência do produto final.

Compactação e a Peça "Verde"

O pó é tipicamente despejado em um molde e compactado sob alta pressão. Esta etapa inicial forma o pó em um formato desejado, criando o que é conhecido como um compacto "verde". Esta peça é frágil, mas tem resistência mecânica suficiente para ser manuseada e movida para a próxima etapa.

A Etapa Crítica de Aquecimento

O compacto verde é colocado em um forno com atmosfera controlada (como um forno de correia de malha ou de viga móvel). À medida que a temperatura sobe, a difusão atômica acelera. Os átomos de partículas adjacentes migram através das fronteiras, fazendo com que as partículas se fundam e formem "pontes" em seus pontos de contato.

Esta formação de pontes é o coração do processo de sinterização. À medida que continua, os vazios (ou poros) entre as partículas encolhem, e a peça geral torna-se mais densa e mais forte.

Resfriamento e Propriedades Finais

Após ser mantido na temperatura de sinterização por um tempo específico, o componente é resfriado de maneira controlada. Isso fixa a microestrutura recém-formada, resultando em uma peça sólida com propriedades mecânicas específicas, como dureza e resistência.

Principais Métodos e Vantagens da Sinterização

A sinterização não é uma técnica única, mas uma família de processos, cada um com capacidades exclusivas. O método escolhido depende do material e do resultado desejado.

Sinterização em Estado Sólido vs. Sinterização em Fase Líquida

Na sinterização em estado sólido, todo o material permanece abaixo do seu ponto de fusão. Na sinterização em fase líquida, usa-se uma mistura de pós, e a temperatura é elevada o suficiente para derreter um dos componentes. Essa fase líquida ajuda a acelerar o processo de difusão e densificação, resultando frequentemente em peças mais resistentes.

O Impacto da Pressão

Alguns métodos avançados aplicam pressão externa durante o ciclo de aquecimento para obter resultados superiores.

- A Prensagem a Quente aplica calor e pressão uniaxial simultaneamente.

- A Prensagem Isostática a Quente (HIP) aplica calor e pressão de gás uniforme de todas as direções, sendo extremamente eficaz na eliminação da porosidade interna.

Por Que É um Método Preferido

As vantagens da sinterização são significativas. Ela permite a criação de formas complexas com designs intrincados que seriam caros ou impossíveis de usinar. Também é altamente econômica para produção em grande volume e oferece notável versatilidade na criação de composições de materiais personalizadas, misturando diferentes pós.

Entendendo as Compensações

Embora poderosa, o método de sinterização requer controle cuidadoso para evitar defeitos. Entender suas características inerentes é fundamental para aproveitá-lo com sucesso.

O Papel da Porosidade

A porosidade, ou a presença de pequenos vazios, é uma característica natural das peças sinterizadas. Em algumas aplicações, como mancais autolubrificantes ou filtros, esta é uma característica desejada. No entanto, em componentes estruturais, alta porosidade pode reduzir a resistência.

O Objetivo: Alcançar Alta Densidade Relativa

Para a maioria das aplicações, o objetivo é atingir uma alta densidade relativa — significando que a densidade da peça está o mais próximo possível daquela do material sólido, não pulverizado. Isso minimiza a porosidade e maximiza as propriedades mecânicas, como resistência e dureza.

Armadilhas Comuns a Evitar

- Sub-sinterização: Tempo ou temperatura insuficientes resultam em formação fraca de pontes e alta porosidade, levando a uma peça quebradiça e de baixo desempenho.

- Super-sinterização: Tempo ou temperatura excessivos podem causar crescimento de grãos, distorção ou até mesmo fusão parcial (conhecida como "suor"), o que degrada as propriedades e a precisão dimensional do componente.

Fazendo a Escolha Certa para o Seu Objetivo

A sinterização é um processo de fabricação versátil, mas sua adequação depende inteiramente das prioridades do seu projeto.

- Se o seu foco principal é geometria complexa a baixo custo: A sinterização é uma excelente escolha para produzir grandes quantidades de peças de formato líquido ou quase líquido, minimizando a necessidade de usinagem secundária.

- Se o seu foco principal é criar materiais exclusivos: A sinterização permite misturar precisamente diferentes metais, cerâmicas ou carbonetos para criar compósitos com propriedades projetadas sob medida.

- Se o seu foco principal é processar materiais de alto ponto de fusão: A sinterização é um dos poucos métodos viáveis para materiais como tungstênio ou carbonetos sinterizados, que são extremamente difíceis de processar por meio de fusão e fundição tradicionais.

Em última análise, o método de sinterização fornece um caminho poderoso e versátil para projetar componentes de alto desempenho desde o início, começando com pó simples.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Tratamento térmico de pó abaixo do seu ponto de fusão para fundir as partículas. |

| Etapas Principais | Compactação do Pó → Aquecimento (Formação de Pontes) → Resfriamento Controlado |

| Métodos Principais | Sinterização em Estado Sólido, Sinterização em Fase Líquida, Prensagem a Quente, Prensagem Isostática a Quente (HIP) |

| Vantagens Chave | Formas complexas, produção em massa econômica, composições de materiais personalizadas |

| Considerações Chave | Gerenciamento da porosidade, obtenção de alta densidade relativa, evitar sub-/super-sinterização |

Pronto para alavancar a sinterização para suas necessidades de laboratório ou produção? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos essenciais para processos de sinterização precisos. Quer você esteja desenvolvendo novos materiais ou fabricando componentes complexos, nossas soluções ajudam você a alcançar resultados superiores. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seu projeto com o equipamento e consumíveis corretos.

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

As pessoas também perguntam

- Quanta força uma prensa hidráulica pode exercer? Compreendendo seu imenso poder e limites de design.

- Por que você precisa seguir o procedimento de segurança ao usar ferramentas hidráulicas? Para prevenir falhas catastróficas e lesões

- O que é um processo de sinterização? Um Guia para Fundir Pós em Peças de Alto Desempenho

- Por que as prensas hidráulicas são perigosas de operar? Descubra os Riscos Silenciosos e Enganosos

- Para que são usadas as prensas hidráulicas aquecidas? Moldagem de Compósitos, Vulcanização de Borracha e Mais