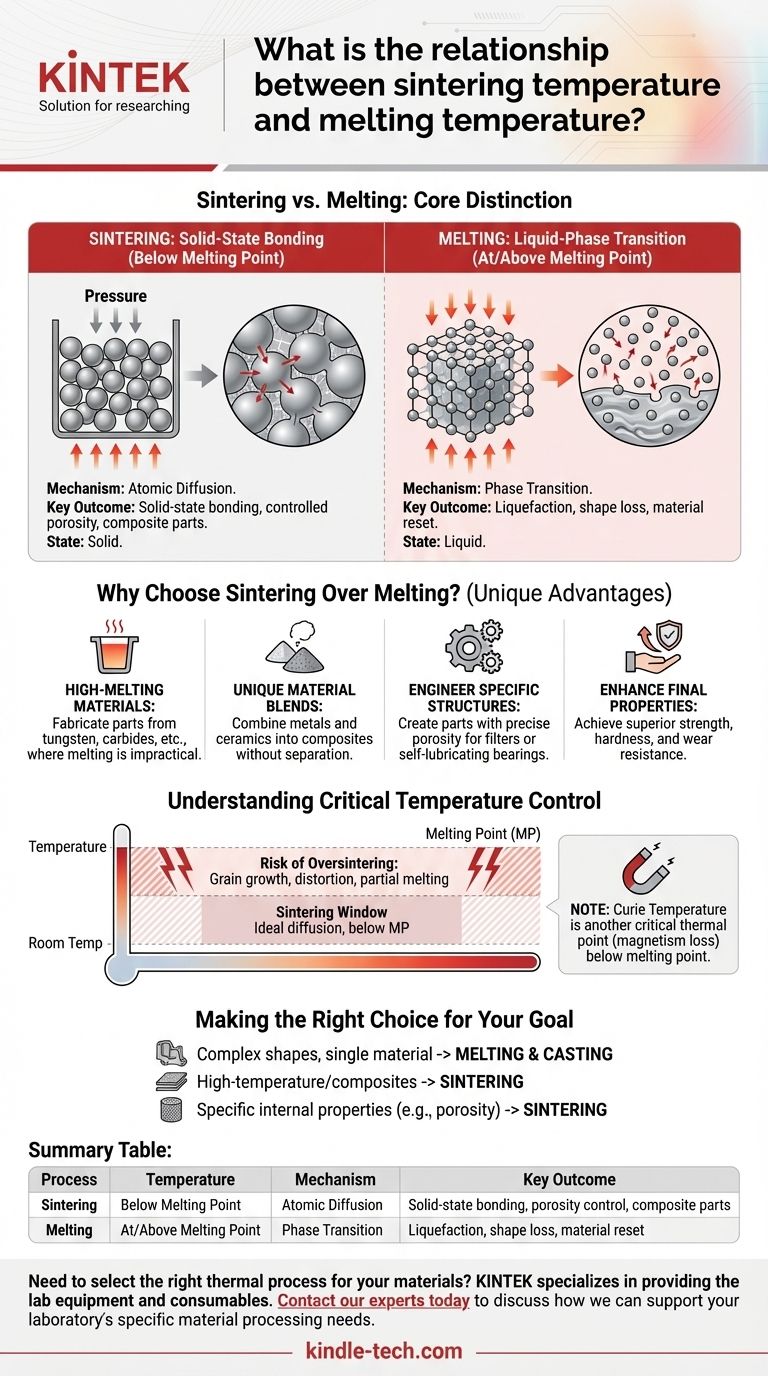

A relação fundamental entre a sinterização e a temperatura de fusão é de sequência e separação. A sinterização é um processo em estado sólido que ocorre a uma temperatura abaixo do ponto de fusão de um material. Em contraste, a fusão é um evento de mudança de fase que acontece precisamente no ou acima do ponto de fusão, onde o material passa de sólido para líquido.

Sinterização e fusão são processos térmicos distintos definidos pela sua relação com o ponto de fusão de um material. A sinterização usa calor para ligar partículas enquanto elas permanecem sólidas, enquanto a fusão usa calor para quebrar essas ligações completamente, causando a liquefação. Esta diferença central é o que permite as capacidades únicas de cada processo.

A Distinção Central: Ligação vs. Liquefação

Para compreender a relação, é preciso entender que a sinterização e a fusão alcançam objetivos fundamentalmente diferentes em nível atômico. Um manipula a estrutura de um material, enquanto o outro a redefine completamente.

Como Funciona a Sinterização

A sinterização é um processo de difusão atômica. O calor fornece energia que permite que os átomos nas superfícies das partículas individuais se movam e se liguem a partículas adjacentes.

Este processo é frequentemente auxiliado pela pressão, que compacta o material e aumenta os pontos de contato entre as partículas.

O objetivo é fundir as partículas em uma massa sólida, aumentando sua densidade e resistência, tudo sem nunca atingir o ponto de liquefação.

Como Funciona a Fusão

A fusão é uma transição de fase. Quando um material atinge seu ponto de fusão, a energia térmica é suficiente para quebrar a estrutura rígida e cristalina que mantém seus átomos no lugar.

O material muda de sólido para líquido, perdendo sua forma original e estrutura de partículas interna. Ao contrário da sinterização, a fusão depende apenas da energia térmica para alcançar essa mudança completa de estado.

Por Que Escolher a Sinterização em Vez da Fusão?

A escolha deliberada de operar abaixo do ponto de fusão confere à sinterização várias vantagens únicas na engenharia de materiais. Não é apenas uma alternativa de menor temperatura à fusão; é uma ferramenta diferente para um conjunto diferente de problemas.

Fabricação com Materiais de Alto Ponto de Fusão

A sinterização permite a criação de peças a partir de materiais como tungstênio, carbonetos ou cerâmicas avançadas. Seus pontos de fusão são tão altos que fundi-los e moldá-los seria impraticável ou proibitivamente caro.

Criação de Misturas de Materiais Únicas

A sinterização permite a combinação de materiais com pontos de fusão muito diferentes, como metais e cerâmicas, em uma única peça composta. Se você fosse fundir tal mistura, os componentes provavelmente se separariam ou reagiriam de maneiras indesejáveis.

Engenharia de Estruturas Internas Específicas

O processo de sinterização pode ser precisamente controlado para criar peças com um nível desejado de porosidade. Isso é crítico para aplicações como filtros ou rolamentos autolubrificantes, uma capacidade impossível de alcançar por meio de fusão e fundição.

Melhora das Propriedades Finais

Ao controlar a temperatura, pressão e tempo, a sinterização pode produzir peças com propriedades aprimoradas, como resistência, dureza e resistência ao desgaste superiores em comparação com o pó do material base.

Compreendendo o Controle Crítico de Temperatura

O sucesso da sinterização depende de operar dentro de uma "janela" térmica específica. Desviar dessa janela pode levar a peças defeituosas e anular os benefícios do processo.

A "Janela" de Sinterização

Para qualquer material dado, existe uma faixa de temperatura ideal para a sinterização. Deve ser quente o suficiente para promover uma difusão atômica significativa, mas permanecer com segurança abaixo do ponto de fusão.

O Risco de Sinterização Excessiva

Se a temperatura se aproximar demais do ponto de fusão, o processo pode falhar. O calor excessivo pode causar crescimento indesejado de grãos, distorção da peça ou até mesmo fusão parcial.

Isso danifica a estrutura interna cuidadosamente projetada e compromete a integridade e a forma final da peça.

Uma Nota Sobre Outras Mudanças Térmicas

A fusão não é a única temperatura crítica que um material possui. Por exemplo, a temperatura de Curie é o ponto em que um material ferromagnético perde seu magnetismo devido à agitação térmica.

Essa mudança ocorre bem abaixo do ponto de fusão e ilustra um princípio fundamental: o calor pode induzir mudanças significativas nas propriedades do material sem causar uma mudança de fase para líquido.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção entre esses processos requer uma compreensão clara do seu material e do resultado desejado. Sua decisão deve ser baseada nas propriedades finais e na composição que você precisa alcançar.

- Se seu foco principal é criar formas complexas a partir de um único material fundível: A fusão e a fundição são frequentemente a abordagem mais direta e econômica.

- Se seu foco principal é fabricar peças a partir de materiais de alta temperatura ou compósitos: A sinterização é o método necessário, pois evita os custos energéticos extremos e os problemas de compatibilidade de materiais da fusão.

- Se seu foco principal é projetar propriedades internas específicas, como porosidade ou resistência aprimorada: A sinterização oferece controle granular sobre a microestrutura final que a fusão não consegue alcançar.

Compreender essa distinção entre ligação em estado sólido e transição de fase líquida permite que você selecione o processo térmico preciso para suas necessidades de engenharia de materiais.

Tabela Resumo:

| Processo | Temperatura | Mecanismo | Resultado Chave |

|---|---|---|---|

| Sinterização | Abaixo do Ponto de Fusão | Difusão Atômica | Ligação em estado sólido, controle de porosidade, peças compósitas |

| Fusão | No/Acima do Ponto de Fusão | Transição de Fase | Liquefação, perda de forma, redefinição do material |

Precisa selecionar o processo térmico certo para seus materiais?

A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis precisos necessários para aplicações de sinterização e fusão. Seja você projetando compósitos de alto desempenho ou trabalhando com materiais de alto ponto de fusão, nossas soluções garantem controle preciso de temperatura e resultados confiáveis.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de processamento de materiais do seu laboratório e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre um forno mufla e um forno normal? Garantindo a Pureza da Amostra com Aquecimento Indireto

- Quais são os fatores que afetam a taxa do processo de fusão? Domine a Transferência de Calor para Resultados Mais Rápidos

- Quanto tempo leva o aquecimento em um forno mufla? Descubra os Fatores Chave para a Eficiência do Seu Laboratório

- Qual é a precisão da temperatura de um forno mufla? Obtenha Aquecimento Preciso e Uniforme

- Quais são as condições para um forno mufla? Garanta Segurança, Desempenho e Longevidade