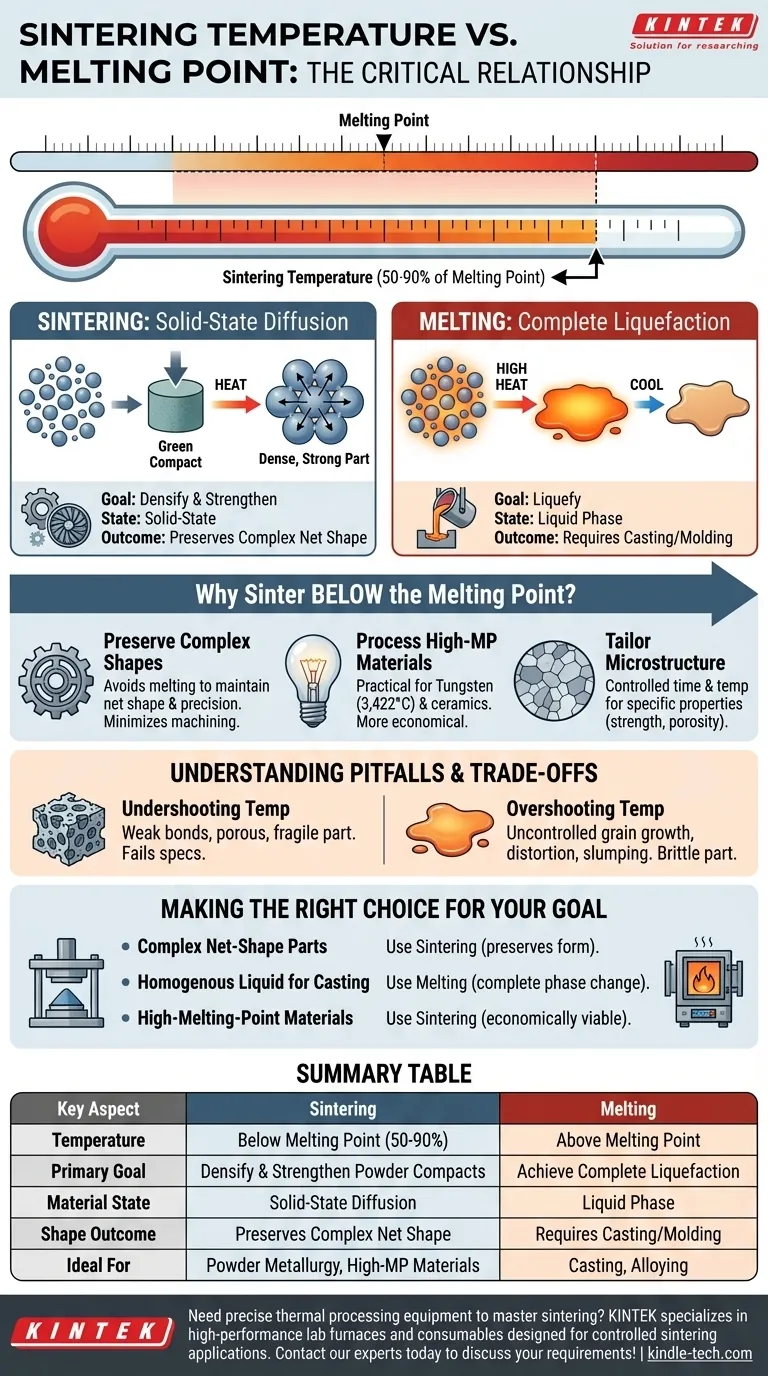

A relação crítica entre a temperatura de sinterização e o ponto de fusão de um material é a de um limite cuidadosamente controlado. A sinterização é um processo térmico que ocorre intencionalmente a uma temperatura abaixo do ponto de fusão, tipicamente entre 50% e 90% da temperatura de fusão. Essa distinção não é arbitrária; é o princípio fundamental que define o processo de sinterização e o separa da fundição ou soldagem.

A diferença central não é apenas a temperatura, mas o mecanismo. A fusão usa calor para atingir uma mudança de fase completa (sólido para líquido), enquanto a sinterização usa calor para energizar partículas sólidas, fazendo com que elas se fundam através da difusão atômica sem nunca liquefazer.

Sinterização vs. Fusão: Dois Objetivos Térmicos Diferentes

Para compreender a relação, você deve entender que esses processos são projetados para alcançar resultados fundamentalmente diferentes no nível atômico.

Fusão: O Caminho da Liquefação Completa

A fusão tem um objetivo simples: aquecer um material acima de seu ponto de fusão até que ele se transforme inteiramente de sólido em líquido.

A temperatura é elevada para superar a estrutura cristalina, permitindo que os átomos se movam livremente. Esse líquido pode então ser vazado, fundido ou misturado.

Sinterização: O Caminho da Difusão no Estado Sólido

O objetivo da sinterização é aumentar a densidade e a resistência de uma massa de pó compactada. A temperatura é elevada a um ponto alto o suficiente para energizar os átomos dentro das partículas sólidas.

Essa energia permite que os átomos migrem através das fronteiras onde as partículas se tocam, formando fortes ligações metálicas ou cerâmicas. O material se funde em uma massa sólida coerente enquanto permanece no estado sólido.

O Ponto de Fusão como Teto Rígido

Para um processo de sinterização padrão, o ponto de fusão atua como um limite superior estrito. Excedê-lo anularia o propósito, fazendo com que o pó compactado de formato preciso escorresse, distorcesse ou se transformasse em uma poça.

O sucesso da sinterização depende de encontrar o "ponto ideal"—uma temperatura quente o suficiente para difusão rápida, mas seguramente abaixo do ponto de fusão.

Por Que Sinterizar Abaixo do Ponto de Fusão?

Optar por operar abaixo do ponto de fusão é uma decisão de engenharia deliberada que oferece várias vantagens chave.

Preservação de Formas Complexas

A sinterização é uma parte central da metalurgia do pó, onde os pós são primeiro prensados em um "compacto verde" com uma forma específica, muitas vezes complexa.

Ao evitar a fusão, o processo preserva essa forma líquida com alta precisão, minimizando a necessidade de usinagem subsequente.

Processamento de Materiais de Alto Ponto de Fusão

Materiais como tungstênio (ponto de fusão: 3.422°C) e muitas cerâmicas técnicas são extremamente difíceis e intensivos em energia para fundir e vazar.

A sinterização fornece um método mais prático e econômico para formar peças densas e resistentes a partir desses materiais de alto desempenho em temperaturas significativamente mais baixas.

Adaptação da Microestrutura do Material

O tempo e a temperatura controlados da sinterização permitem um controle preciso sobre a microestrutura final do material.

Isso possibilita a engenharia de propriedades específicas como dureza, resistência e até porosidade controlada, que são difíceis de alcançar através da simples fusão e solidificação.

Compreendendo as Armadilhas e Compensações

A janela de temperatura para uma sinterização bem-sucedida é frequentemente estreita, e o desvio acarreta consequências significativas.

O Risco de Ficar Abaixo da Temperatura

Se a temperatura de sinterização for muito baixa, a difusão atômica será insuficiente. As ligações entre as partículas serão fracas, deixando uma peça porosa e mecanicamente frágil.

Isso resulta em um componente que não atende às especificações de densidade e resistência.

O Risco de Exceder a Temperatura

Se a temperatura for muito alta e se aproximar do ponto de fusão, pode levar a um crescimento de grão rápido e descontrolado, o que pode tornar o material quebradiço.

Pior ainda, qualquer fusão localizada ou parcial pode fazer com que a peça se distorça, encolha de forma desigual ou perca sua forma pretendida completamente.

A Equação de Energia e Controle

Embora a sinterização exija controle preciso, geralmente é mais eficiente em termos de energia do que fundir e vazar completamente um volume equivalente de material.

Essa compensação—trocar a força bruta do calor elevado pela precisão da energia térmica controlada—é um motor principal para seu uso na produção em massa.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha entre alavancar a sinterização ou a fusão depende inteiramente do seu objetivo final para o material.

- Se o seu foco principal é criar peças complexas de forma líquida a partir de pós: A sinterização é o seu processo ideal, pois funciona abaixo do ponto de fusão para preservar a forma e controlar as propriedades.

- Se o seu foco principal é criar um líquido homogêneo para vazamento em um molde simples: A fusão é a primeira etapa necessária, pois você requer uma mudança de fase completa de sólido para líquido.

- Se o seu foco principal é fabricar peças a partir de materiais de ponto de fusão extremamente alto: A sinterização fornece o único caminho economicamente e tecnicamente viável a seguir.

Dominar a relação entre a temperatura de sinterização e o ponto de fusão é a chave para desbloquear todo o potencial do processamento moderno de materiais.

Tabela de Resumo:

| Aspecto Chave | Sinterização | Fusão |

|---|---|---|

| Temperatura | Abaixo do Ponto de Fusão (50-90%) | Acima do Ponto de Fusão |

| Objetivo Principal | Densificar e Fortalecer Pós Compactados | Atingir Liquefação Completa |

| Estado do Material | Difusão no Estado Sólido | Fase Líquida |

| Resultado da Forma | Preserva Forma Líquida Complexa | Requer Fundição/Moldagem |

| Ideal Para | Metalurgia do Pó, Materiais de Alto PF (ex: Tungstênio) | Fundição, Liga Metálica |

Precisa de equipamentos térmicos precisos para dominar a sinterização? A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para aplicações de sinterização controlada. Nossas soluções ajudam você a alcançar densidade e resistência ótimas, evitando as armadilhas de temperaturas incorretas. Entre em contato com nossos especialistas hoje mesmo para discutir seus requisitos específicos de material e aplicação!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos