Em sua essência, o desempenho de um forno mufla é definido por seus materiais refratários. As escolhas mais comuns para o revestimento isolante são alumina (Al₂O₃) de alta resistência, carboneto de silício (SiC) e fibras cerâmicas leves, frequentemente moldadas em tijolos duráveis. Esses materiais são selecionados por sua capacidade de suportar temperaturas extremas, garantindo ao mesmo tempo condições de processo uniformes e estáveis.

O material refratário específico usado em um forno mufla não é apenas um detalhe — é o fator crítico que dita a velocidade de aquecimento, a eficiência energética, a compatibilidade química e a adequação do forno para aplicações de alta pureza.

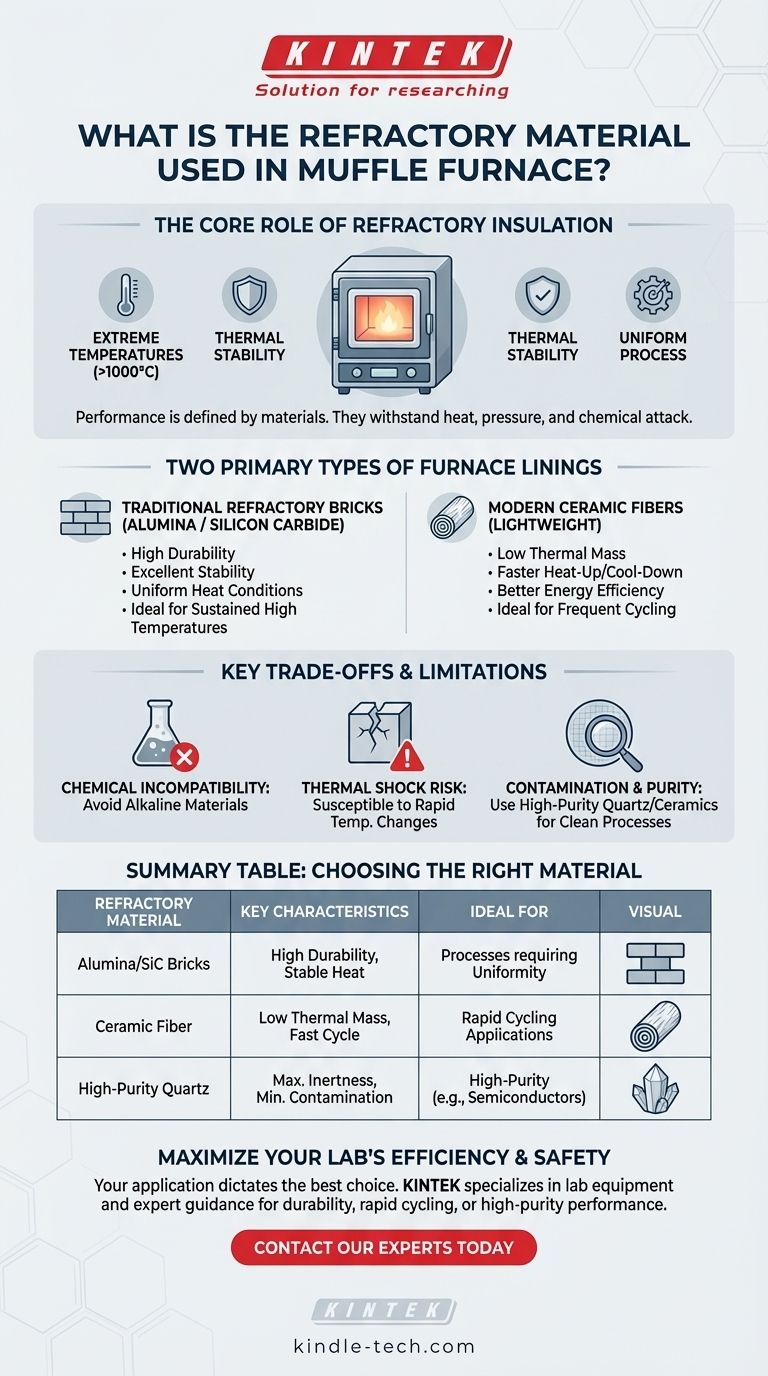

O Papel do Isolamento Refratário

Por Que Materiais Especiais São Necessários

Em temperaturas acima de 200°C, os materiais padrão começam a degradar, deformar ou falhar. Os fornos mufla operam em temperaturas muito mais altas, frequentemente excedendo 1000°C, o que exige o uso de materiais refratários especializados.

Definindo Propriedades "Refratárias"

O termo refratário descreve uma classe de materiais excepcionalmente resistentes ao calor, pressão e ataque químico. As propriedades chave incluem um ponto de fusão extremamente alto, estabilidade térmica e resistência ao desgaste e à deformação sob calor.

Os Dois Tipos Principais de Revestimentos de Forno

Os fornos mufla são geralmente classificados em duas categorias com base em seu material de isolamento principal. Essa escolha altera fundamentalmente as características de desempenho do forno.

Tijolos Refratários Tradicionais

Fornos revestidos com tijolos densos e duros feitos de materiais como alumina de alta resistência ou carboneto de silício são o padrão tradicional. Esses materiais oferecem excelente durabilidade e criam condições de temperatura altamente estáveis e uniformes dentro da câmara.

Fibras Cerâmicas Modernas

Uma abordagem mais moderna utiliza isolamento de fibra cerâmica leve. Este material tem menor massa térmica, permitindo que o forno aqueça e esfrie muito mais rapidamente. Isso geralmente resulta em melhor eficiência energética para processos que exigem ciclos frequentes.

Entendendo as Compensações e Limitações

A escolha do material refratário envolve um equilíbrio entre desempenho, durabilidade e compatibilidade. Entender essas compensações é crucial para uma operação segura e eficaz.

Incompatibilidade Química

Certos materiais podem atacar quimicamente e degradar o revestimento refratário. Materiais alcalinos, por exemplo, nunca devem ser usados para fundir ou processar amostras dentro de um forno mufla, pois podem danificar a câmara.

Risco de Choque Térmico

Embora excelentes no manuseio de altas temperaturas sustentadas, algumas cerâmicas refratárias podem ser suscetíveis ao choque térmico — rachaduras causadas por mudanças rápidas de temperatura. Materiais como quartzo, às vezes usados para aplicações de alta pureza, são particularmente vulneráveis.

Contaminação e Pureza

Para trabalhos de alta pureza, como na indústria de semicondutores, o próprio material refratário pode ser uma fonte de contaminação. Nesses casos, materiais especializados como quartzo ou cerâmica de alta pureza são usados para componentes internos para garantir que o processo permaneça limpo.

Materiais Proibidos

Para segurança e para proteger o revestimento do forno, você nunca deve colocar materiais inflamáveis, explosivos ou fortemente corrosivos no interior. Além disso, materiais que podem facilmente derreter ou deformar em baixas temperaturas podem danificar o piso do forno.

Como Aplicar Isso ao Seu Processo

Sua aplicação específica determinará qual tipo de forno e material refratário é mais adequado para o seu trabalho.

- Se seu foco principal for durabilidade e estabilidade de temperatura: Um forno revestido com tijolos refratários tradicionais de alumina ou carboneto de silício é uma escolha robusta e confiável.

- Se seu foco principal for ciclos rápidos e eficiência energética: Um forno com um revestimento moderno de fibra cerâmica fornecerá tempos de aquecimento e resfriamento mais rápidos.

- Se seu foco principal for aplicações de alta pureza: Você precisa garantir que o forno use materiais como quartzo ou cerâmicas de alta pureza que não contaminarão suas amostras.

Ao entender as propriedades de seu revestimento refratário, você pode maximizar o desempenho e a vida útil do seu forno mufla.

Tabela Resumo:

| Material Refratário | Características Principais | Ideal Para |

|---|---|---|

| Tijolos de Alumina / Carboneto de Silício | Alta durabilidade, excelente estabilidade de temperatura | Processos que exigem calor uniforme e estável |

| Fibra Cerâmica | Baixa massa térmica, aquecimento/resfriamento rápido, eficiente em termos de energia | Aplicações de ciclo rápido |

| Quartzo/Cerâmicas de Alta Pureza | Inércia química máxima, contaminação mínima | Aplicações de alta pureza (por exemplo, semicondutores) |

Maximize a eficiência e a segurança do seu laboratório com o forno mufla certo. O revestimento refratário é fundamental para o sucesso da sua aplicação, impactando a estabilidade da temperatura, a velocidade de aquecimento e a pureza da amostra. Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório, fornecendo orientação especializada para ajudá-lo a selecionar o forno perfeito para seus processos específicos — seja você necessitando de durabilidade, ciclos rápidos ou desempenho de alta pureza.

Contate nossos especialistas hoje para discutir suas necessidades e garantir que você obtenha a solução mais confiável e eficiente para as exigências do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno de Grafitação Contínua a Vácuo de Grafite

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

As pessoas também perguntam

- Qual o papel dos fornos de sinterização de alta temperatura na fabricação de LATP? Domine a Densidade e a Condutividade Iônica

- Qual o papel de um forno de revenimento de laboratório no aço EK-181? Otimizar a Microestrutura a 720 °C

- Qual função um forno mufla desempenha na preparação de pó NASICON dopado com Mg? Mestre em Síntese de Estado Sólido

- Qual é o propósito do recozimento a 400 °C para corpos verdes cerâmicos? Garantir a Integridade Estrutural & Prevenir Rachaduras

- Qual é a função de um forno de caixa de alta temperatura no processo de extração de sílica amorfa a partir de cascas de arroz?

- Qual é a diferença entre um forno de caixa e um forno mufla? Escolha o forno de laboratório certo para sua aplicação

- Por que um forno de alta temperatura é usado para pré-tratar o Óxido de Lantânio? Alcançar estequiometria precisa para pó de granada

- Qual é o uso de um forno mufla digital? Obter Processamento de Alta Temperatura Livre de Contaminação