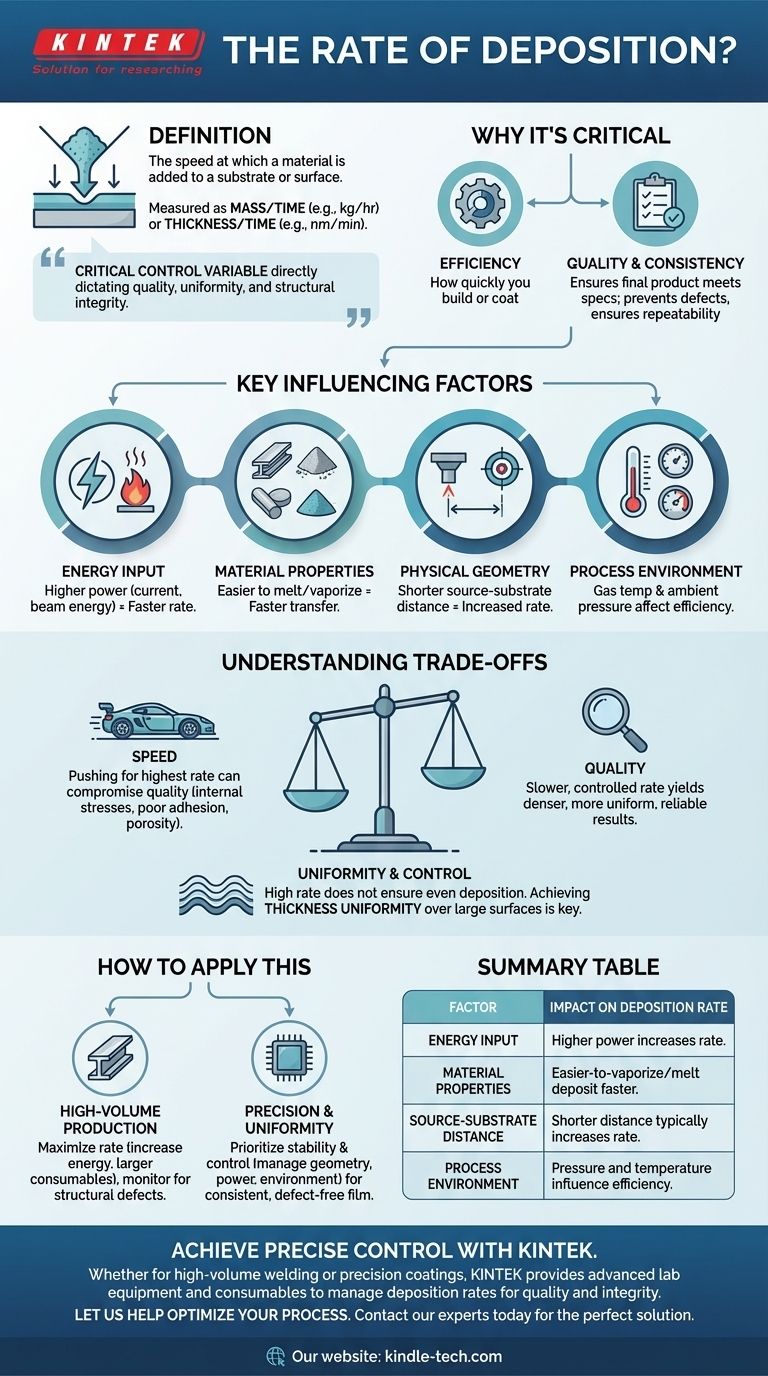

Em ciência dos materiais e fabricação, a taxa de deposição é a velocidade com que um material é adicionado a um substrato ou superfície. É um parâmetro fundamental do processo medido como massa adicionada ao longo do tempo (por exemplo, quilogramas por hora na soldagem) ou como espessura ganha ao longo do tempo (por exemplo, nanômetros por minuto no revestimento de filme fino).

A taxa de deposição não é simplesmente uma medida de velocidade; é a variável de controle crítica que dita diretamente a qualidade, uniformidade e integridade estrutural do produto final, seja este uma solda robusta ou um revestimento óptico de alta precisão.

Por Que Controlar a Taxa de Deposição é Crítico

A Definição Central

Em sua essência, a taxa de deposição quantifica a eficiência — a rapidez com que você pode construir ou revestir algo. Isso pode ser metal de solda sendo depositado em uma junta ou uma camada microscópica de material sendo pulverizada em uma bolacha de silício.

Uma Chave para Qualidade e Consistência

Controlar a taxa de deposição é essencial para garantir que o produto final atenda às suas especificações. Taxas inconsistentes levam a defeitos, como espessura de filme não uniforme ou pontos fracos na costura soldada. Uma taxa estável e controlada é a base de um processo de fabricação repetível e de alta qualidade.

Fatores Chave Que Influenciam a Taxa de Deposição

As variáveis específicas que controlam a taxa de deposição dependem do processo, mas geralmente se enquadram em algumas categorias principais.

Entrada de Energia

A quantidade de energia direcionada ao material de origem é frequentemente o fator mais significativo. Mais energia geralmente significa uma taxa mais rápida.

Isso inclui variáveis como corrente de soldagem, potência do magnetron na pulverização catódica e energia do feixe em outras técnicas de deposição.

Propriedades do Material

As características físicas do material que está sendo depositado desempenham um papel crucial. Alguns materiais simplesmente derretem, vaporizam ou erodem mais facilmente do que outros sob as mesmas condições, afetando diretamente a rapidez com que podem ser transferidos para o substrato.

Geometria Física

A configuração física do equipamento é um fator de controle importante. Isso inclui a distância entre a fonte do material e o substrato (distância alvo-substrato) e a posição ou ângulo específico de deposição, como na soldagem de múltiplas passagens.

Diminuir a distância entre a fonte e o alvo geralmente aumenta a taxa de deposição, pois menos material é perdido durante o trânsito.

Ambiente do Processo

As condições dentro da câmara de deposição ou ao redor da solda têm um impacto direto. Variáveis como temperatura do gás e pressão ambiente podem influenciar a eficiência da transferência de material da fonte para o seu destino.

Entendendo os Compromissos

Otimizar a taxa de deposição raramente se resume a torná-la o mais rápida possível. O desafio principal é equilibrar velocidade com qualidade.

Velocidade vs. Qualidade

Forçar a taxa de deposição mais alta possível pode frequentemente comprometer a qualidade do produto final. Uma deposição muito rápida pode introduzir tensões internas, má adesão ou uma estrutura porosa. Uma taxa mais lenta e controlada geralmente produz um resultado mais denso, mais uniforme e mais confiável.

Uniformidade e Controle

Uma alta taxa de deposição não garante que o material esteja sendo depositado uniformemente. Alcançar a uniformidade da espessura é um desafio comum, especialmente em superfícies grandes. Fatores como o tamanho da fonte de material (ou "zona de erosão") e a geometria da configuração tornam-se críticos para garantir que a camada depositada seja consistente em todos os lugares.

Como Aplicar Isso ao Seu Objetivo

Sua abordagem para gerenciar a taxa de deposição deve ser ditada pelo objetivo principal de sua aplicação específica.

- Se seu foco principal for produção de alto volume (por exemplo, soldagem de aço estrutural): Você provavelmente maximizará a taxa de deposição aumentando a entrada de energia (corrente) e usando consumíveis maiores, enquanto monitora cuidadosamente para evitar defeitos estruturais críticos.

- Se seu foco principal for precisão e uniformidade (por exemplo, revestimentos semicondutores ou ópticos): Você priorizará a estabilidade e o controle em vez da velocidade bruta, gerenciando cuidadosamente a geometria, a potência e o ambiente do processo para alcançar um filme consistente e sem defeitos.

Em última análise, dominar a taxa de deposição é encontrar o equilíbrio ideal entre a velocidade de fabricação e os requisitos funcionais do seu produto final.

Tabela de Resumo:

| Fator | Impacto na Taxa de Deposição |

|---|---|

| Entrada de Energia | Maior potência (corrente, potência do magnetron) aumenta a taxa. |

| Propriedades do Material | Materiais mais fáceis de vaporizar/derreter depositam mais rapidamente. |

| Distância Fonte-Substrato | Distância menor geralmente aumenta a taxa. |

| Ambiente do Processo | Pressão e temperatura podem influenciar a eficiência. |

Obtenha controle preciso sobre seus processos de deposição com a KINTEK.

Se você está trabalhando em soldagem de alto volume ou revestimentos de filme fino de precisão, o equipamento certo é essencial para gerenciar as taxas de deposição para garantir qualidade, uniformidade e integridade estrutural. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para todas as suas necessidades de ciência dos materiais e fabricação.

Deixe-nos ajudá-lo a otimizar seu processo. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução perfeita.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- O que é o processo de deposição de revestimento? Um Guia Passo a Passo para a Engenharia de Filmes Finos

- Como calcular a cobertura de tinta? Um Guia Prático para Estimativa Precisa de Material

- Como é feito o revestimento de diamante? Um Guia para os Métodos CVD e PVD