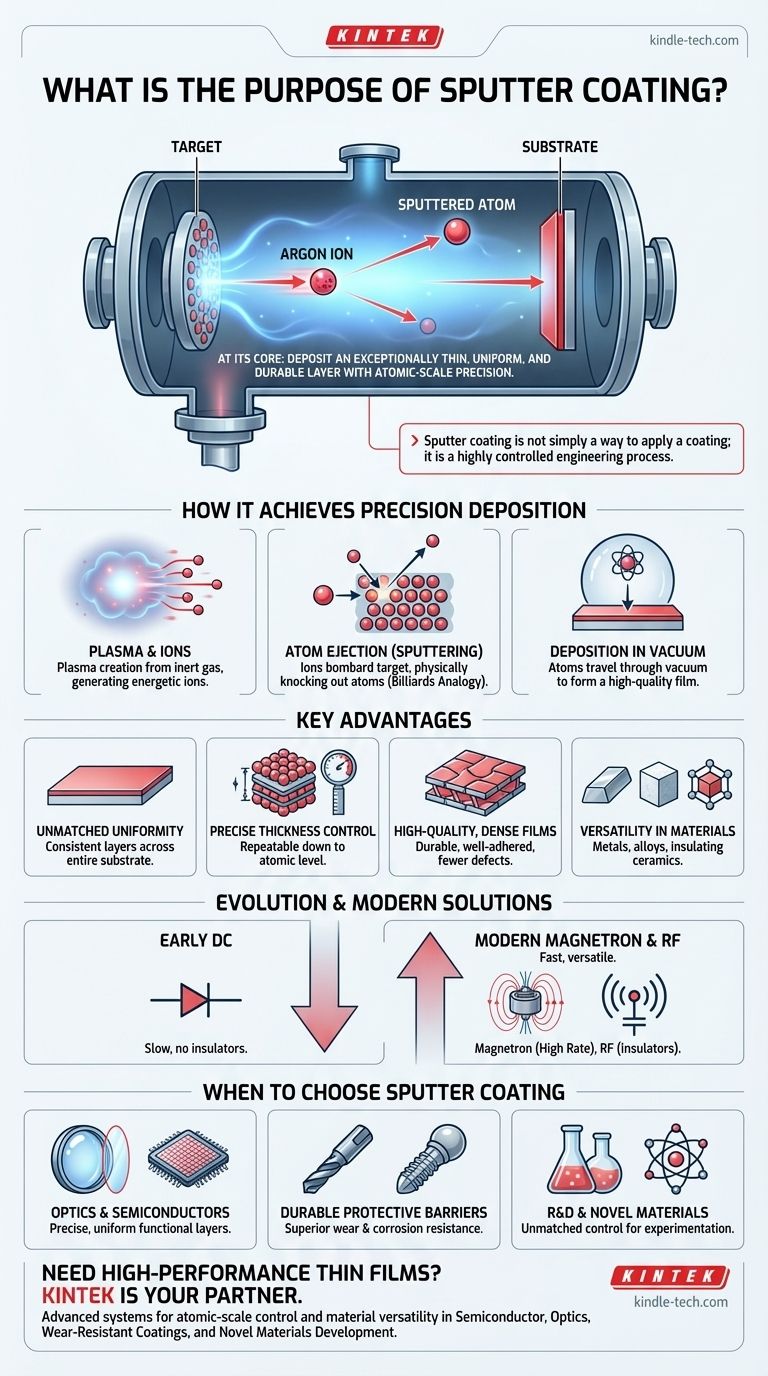

Em sua essência, o propósito do revestimento por pulverização catódica é depositar uma camada excepcionalmente fina, uniforme e durável de material sobre um substrato. Este processo de deposição física de vapor (PVD) funciona usando íons energéticos para ejetar fisicamente átomos de um material fonte, ou "alvo", que então viajam e se condensam no substrato para formar um filme de alta qualidade.

O revestimento por pulverização catódica não é simplesmente uma forma de aplicar um revestimento; é um processo de engenharia altamente controlado. Seu verdadeiro propósito é alcançar um nível de precisão, uniformidade e integridade do material em escala atômica que métodos de deposição química ou térmica mais simples não conseguem igualar.

Como o Revestimento por Pulverização Catódica Alcança a Deposição de Precisão

Para entender o propósito da pulverização catódica, você deve primeiro entender seu mecanismo. O processo depende de um equilíbrio delicado da física dentro de uma câmara de vácuo para alcançar seus resultados.

O Papel do Plasma e dos Íons

Primeiro, a câmara é despressurizada a vácuo e reabastecida com uma pequena quantidade de um gás inerte, tipicamente argônio. Um campo elétrico é então aplicado, fazendo com que o gás forme um plasma — um estado da matéria contendo elétrons livres e íons positivos.

Esses íons de argônio carregados positivamente são acelerados pelo campo elétrico, direcionando-os com força significativa em direção ao alvo.

Ejeção de Átomos do Alvo

O alvo é um bloco do material que você deseja depositar. Quando os íons de argônio de alta energia bombardeiam a superfície do alvo, eles fisicamente desalojam, ou "pulverizam" (sputter), átomos individuais do alvo.

Pense nisso como um jogo de bilhar subatômico. O íon de argônio é a bola branca, atingindo os átomos enfileirados do material alvo e fazendo-os se espalhar. Esses átomos ejetados voam para longe do alvo com alta energia cinética.

Deposição em um Vácuo Controlado

Os átomos pulverizados viajam através da câmara de vácuo e caem sobre o substrato (o objeto que está sendo revestido), construindo gradualmente um filme fino.

O vácuo é fundamental por duas razões. Primeiro, garante que os átomos pulverizados tenham um caminho claro e desimpedido até o substrato. Segundo, a pressão deve ser perfeitamente equilibrada — alta o suficiente para sustentar o plasma, mas baixa o suficiente para evitar que os átomos pulverizados colidam com moléculas de gás, o que os retardaria e perturbaria a deposição uniforme.

Vantagens Chave Sobre Outros Métodos

O "porquê" por trás do revestimento por pulverização catódica fica claro quando você examina suas vantagens distintas, que o tornam indispensável para aplicações de alto desempenho.

Uniformidade Inigualável e Controle de Espessura

Como a fonte é um alvo de grande área e o plasma é estável, a deposição de átomos é incrivelmente uniforme em todo o substrato.

Além disso, a espessura do filme é diretamente proporcional ao tempo de deposição. Isso permite um controle preciso e repetível até o nível de camadas atômicas individuais.

Filmes Densos e de Alta Qualidade

A alta energia cinética dos átomos pulverizados ajuda a criar filmes que são excepcionalmente densos e bem aderidos ao substrato. Isso resulta em revestimentos muito mais duráveis e com menos defeitos do que aqueles aplicados por outros métodos.

Este processo também permite a criação de filmes densos com estresse interno reduzido, mesmo em baixas temperaturas de deposição (abaixo de 150 °C).

Versatilidade em Materiais

Ao contrário de alguns processos que são limitados a metais, a pulverização catódica pode depositar uma vasta gama de materiais. Isso inclui metais, ligas e até compostos cerâmicos isolantes. Essa versatilidade o torna um pilar da ciência e fabricação de materiais modernos.

Compreendendo as Compensações e a Evolução

Nenhuma tecnologia está isenta de desafios, e entendê-los revela por que os sistemas modernos de pulverização catódica evoluíram.

O Desafio da Taxa de Deposição

Os primeiros e simples sistemas de pulverização catódica de diodo DC eram eficazes, mas sofriam de uma baixa taxa de deposição. Isso tornava o processo lento e menos econômico para produção em massa.

Incapacidade Histórica de Pulverizar Isolantes

Esses mesmos primeiros sistemas DC não conseguiam pulverizar materiais isolantes. Uma carga se acumulava na superfície de um alvo isolante, repelindo efetivamente os íons positivos e interrompendo o processo de pulverização catódica.

Soluções Modernas: Magnetron e Pulverização Catódica por RF

Técnicas modernas superam esses problemas. A pulverização catódica por magnetron usa ímãs poderosos para prender elétrons perto do alvo, aumentando drasticamente a eficiência da criação de íons e levando a taxas de deposição muito mais altas.

A pulverização catódica por RF (Radiofrequência) usa uma corrente alternada para evitar o acúmulo de carga em alvos isolantes, permitindo a deposição de cerâmicas e outros materiais não condutores.

Quando Escolher o Revestimento por Pulverização Catódica

Você deve recorrer ao revestimento por pulverização catódica quando o desempenho e a qualidade do filme fino são as principais preocupações.

- Se seu foco principal for ótica ou semicondutores de alto desempenho: O revestimento por pulverização catódica é essencial para criar as camadas antirreflexo, condutoras ou dielétricas precisas e uniformes que esses componentes exigem.

- Se seu foco principal for criar uma barreira de proteção durável: Os filmes densos e bem aderidos da pulverização catódica fornecem resistência superior ao desgaste e à corrosão em tudo, desde ferramentas de corte até implantes médicos.

- Se seu foco principal for pesquisa e desenvolvimento: A pulverização catódica oferece controle inigualável sobre a espessura e composição do filme, tornando-a uma ferramenta crítica para experimentar e fabricar novos materiais.

Em última análise, você escolhe o revestimento por pulverização catódica quando a qualidade, uniformidade e desempenho do filme depositado são inegociáveis.

Tabela de Resumo:

| Característica Chave | Benefício |

|---|---|

| Uniformidade Inigualável | Cria camadas consistentes e uniformes em toda a superfície do substrato. |

| Controle Preciso da Espessura | Permite deposição repetível até a camada atômica. |

| Filmes Densos e de Alta Qualidade | Resulta em revestimentos duráveis e bem aderidos com menos defeitos. |

| Deposição Versátil de Materiais | Capaz de revestir com metais, ligas e cerâmicas isolantes. |

Precisa de Filmes Finos de Alto Desempenho para o Seu Laboratório?

Quando a qualidade e a precisão dos seus revestimentos são inegociáveis, a KINTEK é sua parceira. Nossos sistemas avançados de revestimento por pulverização catódica são projetados para oferecer o controle em escala atômica, a uniformidade e a versatilidade de materiais que sua P&D ou produção exigem.

Somos especializados em fornecer equipamentos de laboratório e consumíveis para:

- Fabricação de Semicondutores e Microeletrônica

- Pesquisa em Ótica e Fotônica Avançada

- Revestimentos Protetores e Resistentes ao Desgaste

- Desenvolvimento de Novos Materiais

Deixe-nos ajudá-lo a alcançar resultados superiores. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e encontrar a solução de pulverização catódica perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Molde de Prensagem Poligonal para Laboratório

As pessoas também perguntam

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações