Em resumo, a moagem criogênica é um processo de pulverização que utiliza frio extremo, tipicamente de nitrogênio líquido, para tornar os materiais quebradiços. Isso permite a moagem eficiente de materiais que são muito macios, flexíveis ou sensíveis ao calor para serem processados eficazmente à temperatura ambiente.

O propósito fundamental da moagem criogênica não é apenas reduzir o tamanho das partículas, mas fazê-lo enquanto preserva perfeitamente as propriedades químicas e físicas originais do material, eliminando as forças destrutivas do calor e do atrito.

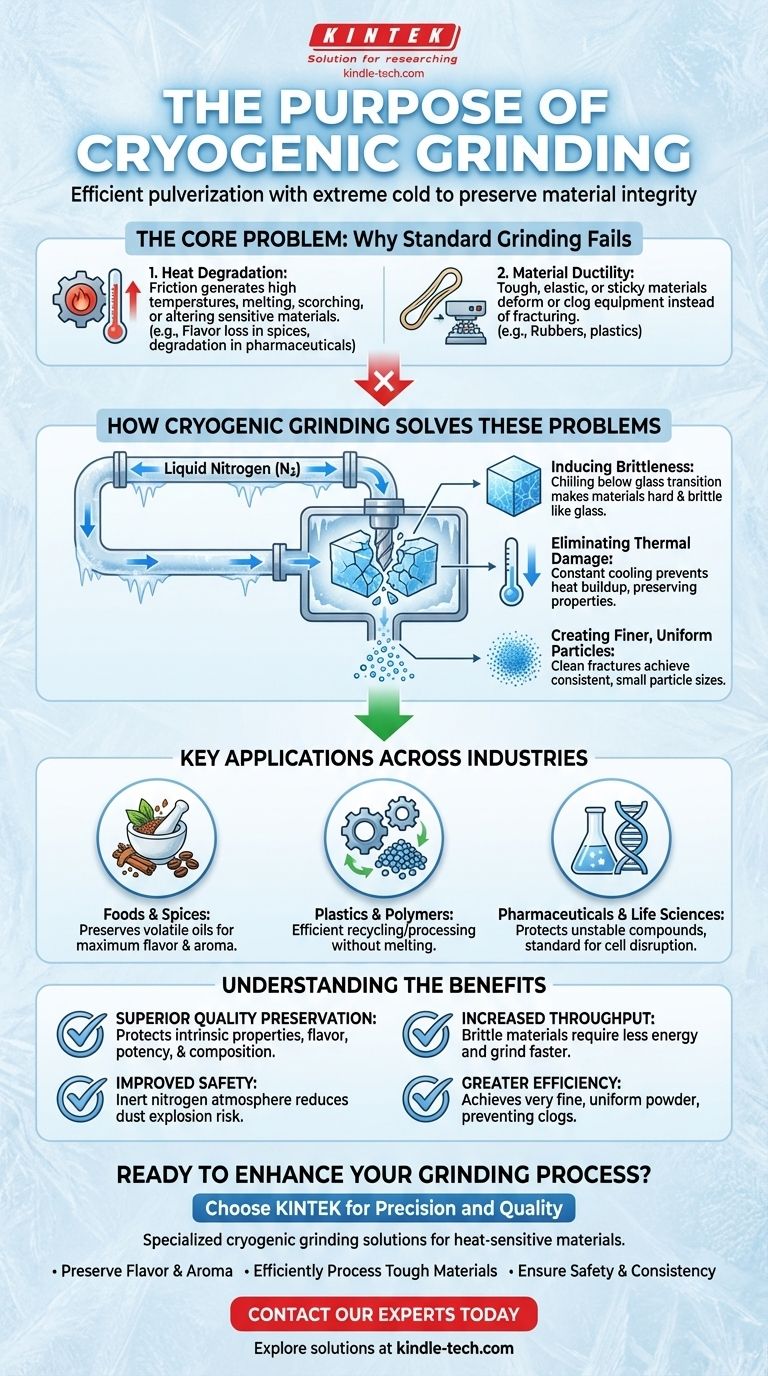

O Problema Central: Por Que a Moagem Padrão Falha

A moagem tradicional depende de força mecânica, que gera atrito e calor significativos. Para muitos materiais, este é um processo destrutivo que compromete o produto final.

Degradação por Calor

O atrito da moagem padrão pode elevar as temperaturas o suficiente para derreter, queimar ou alterar quimicamente uma substância.

Isso é especialmente problemático para materiais com componentes voláteis, como os óleos essenciais em especiarias, que evaporariam e perderiam seu sabor e aroma.

Ductilidade e Maciez do Material

Muitos materiais, como borrachas e certos plásticos, são naturalmente resistentes, elásticos ou pegajosos em temperaturas ambientes.

Quando submetidos à moagem padrão, esses materiais não se fragmentam em um pó fino. Em vez disso, eles se deformam, derretem ou entopem o equipamento de moagem, tornando o processo ineficiente ou impossível.

Como a Moagem Criogênica Resolve Esses Problemas

Ao mudar fundamentalmente o estado físico do material, a moagem criogênica supera as limitações de calor e ductilidade.

Indução de Quebradiça

O processo resfria um material abaixo de sua temperatura de transição vítrea, um ponto onde ele perde suas propriedades dúcteis e emborrachadas.

Este super-resfriamento torna o material extremamente duro e quebradiço, semelhante ao vidro. Neste estado, ele se estilhaça fácil e limpidamente ao impacto, criando um pó fino e uniforme.

Eliminação de Danos Térmicos

O fluido criogênico, na maioria das vezes nitrogênio líquido, atua como um refrigerante constante e potente durante todo o processo de moagem.

Isso evita qualquer acúmulo de calor por atrito, protegendo assim compostos sensíveis ao calor, preservando propriedades bioquímicas em amostras biológicas e impedindo que polímeros derretam.

Criação de Partículas Mais Finas e Uniformes

Como o material fratura limpidamente em seu estado quebradiço, a moagem criogênica pode alcançar um tamanho de partícula muito mais fino e consistente do que é possível com muitos materiais macios em temperaturas ambientes.

Principais Aplicações em Diversas Indústrias

As vantagens únicas deste processo o tornam essencial em vários campos onde a integridade do material é primordial.

Alimentos e Especiarias

A moagem criogênica é usada para pulverizar especiarias, ervas e café. Ela preserva o perfil completo de óleos voláteis, garantindo o máximo sabor, aroma e qualidade no pó final.

Plásticos e Polímeros

O processo é crítico para a reciclagem ou processamento de termoplásticos, termofixos e borrachas. Ele permite que esses materiais resistentes sejam eficientemente reduzidos a pó sem derretimento ou degradação, o que é crucial para a fabricação de pigmentos, revestimentos e aditivos.

Produtos Farmacêuticos e Ciências da Vida

Na indústria farmacêutica, é usado para compostos instáveis que seriam destruídos pelo calor. Em biologia molecular, é um método padrão para disrupção celular, quebrando células congeladas para extrair proteínas e outros componentes para análise sem danificar sua estrutura.

Compreendendo os Benefícios

Escolher a moagem criogênica é uma decisão estratégica para priorizar a qualidade e a eficiência, especialmente com materiais desafiadores.

Benefício: Preservação Superior da Qualidade

A principal vantagem é a proteção das propriedades intrínsecas do material. Isso resulta em produtos com melhor sabor, maior potência e composição química inalterada.

Benefício: Aumento da Produtividade

Materiais quebradiços exigem menos energia e tempo para moer. Isso leva a um processamento mais rápido, menor consumo de energia e maior eficiência geral da operação.

Benefício: Segurança Aprimorada

O uso de um gás inerte como o nitrogênio desloca o oxigênio da câmara de moagem. Isso reduz significativamente o risco de explosões de poeira ao processar materiais inflamáveis ou voláteis.

Fazendo a Escolha Certa para o Seu Objetivo

A moagem criogênica é uma solução especializada para desafios específicos de materiais.

- Se o seu foco principal é preservar a qualidade e compostos voláteis: Este é o método ideal para especiarias de alto valor, produtos farmacêuticos e amostras biológicas sensíveis.

- Se o seu foco principal é processar materiais difíceis: Esta é a maneira mais eficaz de pulverizar polímeros, plásticos e borrachas resistentes, elásticos ou pegajosos.

- Se o seu foco principal é obter um pó muito fino e uniforme: Este processo oferece controle superior sobre o tamanho das partículas, especialmente para materiais que de outra forma entupiriam o equipamento.

Em última análise, a moagem criogênica é a técnica definitiva quando a integridade do material a ser moído é tão importante quanto o tamanho da partícula que se deseja alcançar.

Tabela Resumo:

| Benefício | Resultado Principal |

|---|---|

| Preserva a Qualidade | Protege compostos voláteis, sabores e propriedades químicas de danos por calor. |

| Lida com Materiais Difíceis | Torna materiais elásticos ou pegajosos quebradiços para moagem eficiente. |

| Melhora a Segurança | Atmosfera inerte de nitrogênio reduz o risco de explosões de poeira. |

| Aumenta a Eficiência | Materiais quebradiços moem mais rápido, usando menos energia e aumentando a produtividade. |

Pronto para Aprimorar Seu Processo de Moagem com Precisão e Qualidade?

Se você trabalha com materiais sensíveis ao calor, como especiarias, polímeros ou produtos farmacêuticos, obter um pó fino sem degradação é fundamental. A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções de moagem criogênica, projetadas para atender às necessidades exigentes dos laboratórios modernos.

Nossa expertise garante que você possa:

- Preservar o perfil de sabor completo dos produtos alimentícios.

- Processar plásticos e borrachas resistentes de forma eficiente.

- Manusear com segurança materiais voláteis ou inflamáveis.

- Alcançar um tamanho de partícula consistente e fino para uma qualidade superior do produto.

Deixe a KINTEK fornecer o equipamento confiável e o suporte de que você precisa para otimizar suas operações. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir a solução perfeita para o seu laboratório!

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho de Bolas Planetário de Alta Energia para Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- Quais são os benefícios da usinagem criogênica? Aumente a vida útil da ferramenta, o acabamento e a produtividade

- O que é o processo de moagem a frio? Obtenha Qualidade Superior de Pó para Materiais Sensíveis ao Calor

- O que é moagem a frio? Obtenha Partículas Ultrafinas Sem Danos Térmicos

- Qual é a utilidade específica da criomoinhagem para ligas de Cantor? Desbloqueio de Estruturas Nanocristalinas de Alta Resistência

- Quais vantagens de processo são oferecidas pela integração de um dispositivo de resfriamento criogênico durante o HPT? Alcançar o Refinamento Final do Grão

- O que é a moagem criogénica de cardamomo? Preserve o Sabor, Aroma e Cor com Frio Extremo

- O que é o processo de moagem criogénica? Alcance Qualidade e Eficiência Superiores para Materiais Sensíveis

- O que são especiarias moídas criogenicamente? Desbloqueie o Sabor Máximo com Tecnologia de Moagem Avançada