Na indústria do ferro e do aço, a sinterização é o processo crítico de aglomerar partículas finas de minério de ferro com outros materiais como coque e calcário em uma massa grossa e porosa chamada "sinter". Isso é feito aquecendo a mistura a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas se fundam. O sinter resultante é a principal matéria-prima ferrosa alimentada em um alto-forno para a produção de ferro.

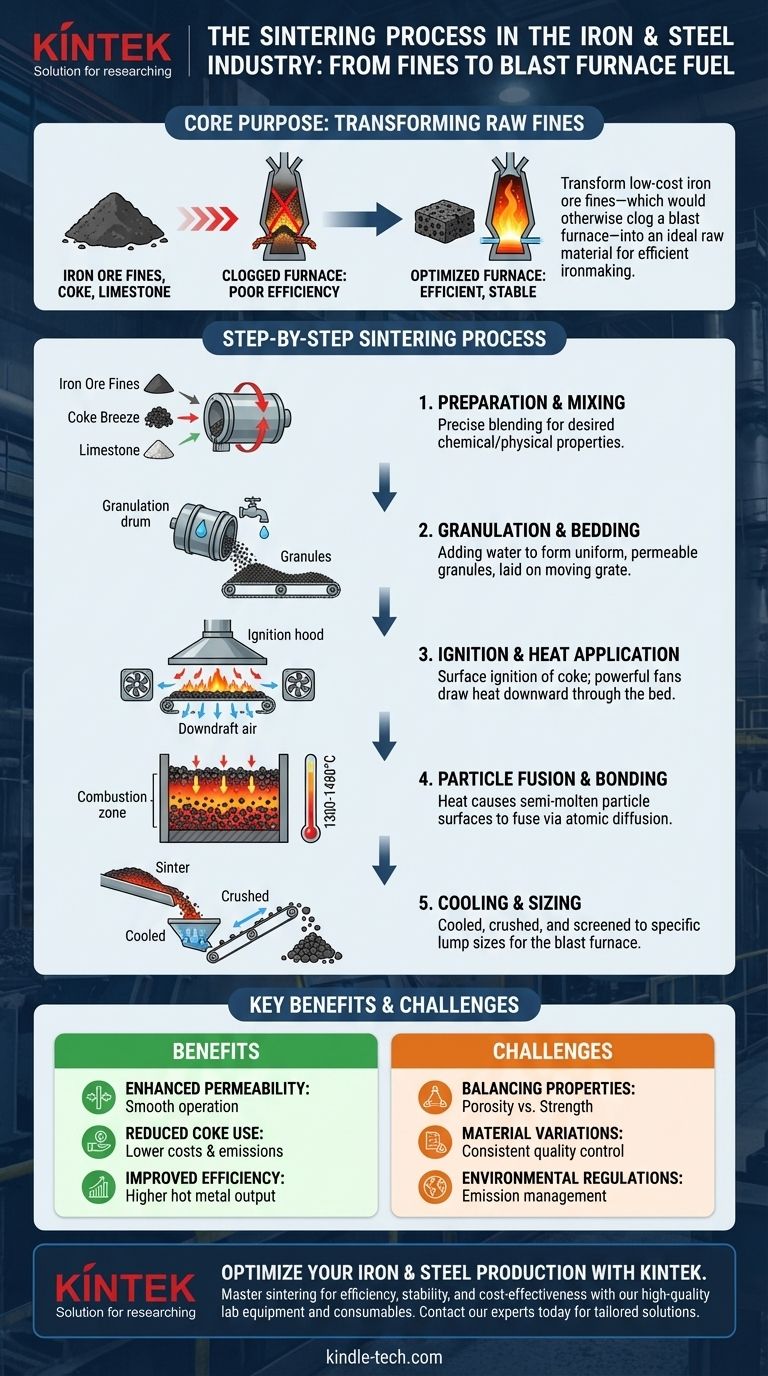

O objetivo principal da sinterização não é criar uma peça metálica acabada, mas transformar finos de minério de ferro de baixo custo — que de outra forma entupiriam um alto-forno — em uma matéria-prima ideal que garante uma fabricação de ferro eficiente, estável e econômica.

Por que a Sinterização é Fundamental para a Produção de Aço

Antes de detalhar o processo, é essencial entender o problema que a sinterização resolve. Um alto-forno depende de gases quentes fluindo para cima através de uma coluna de matérias-primas para reduzir quimicamente o minério de ferro em ferro líquido.

O Problema com os Finos de Minério de Ferro Brutos

A mineração moderna produz uma grande quantidade de partículas finas de minério de ferro. Se esses pós finos fossem carregados diretamente em um alto-forno, eles se compactariam firmemente.

Essa compactação densa restringiria severamente o fluxo de gases quentes, efetivamente sufocando o forno. O resultado seria baixa eficiência, operação instável e uma drástica diminuição na produção de ferro.

A Solução: Criação de Minério Sinterizado

A sinterização converte esses finos inutilizáveis em pedaços grandes, fortes e porosos. Este "minério sinterizado" possui as propriedades ideais para a operação do alto-forno.

A natureza porosa permite que os gases quentes passem uniformemente através do leito de material, maximizando o contato com o minério de ferro. A resistência impede que o sinter se desfaça sob o imenso peso da carga do forno.

Principais Benefícios para o Alto-Forno

Um sinter de alta qualidade melhora diretamente o desempenho do alto-forno de várias maneiras.

Ele melhora a permeabilidade, garantindo uma operação suave e previsível do forno. Também reduz a quantidade necessária de coque, o combustível caro e intensivo em carbono usado na fabricação de ferro, e melhora significativamente a utilização e eficiência gerais do forno.

O Processo de Sinterização Passo a Passo

Embora o princípio seja uma fusão simples, o processo industrial é uma operação contínua e cuidadosamente controlada.

Passo 1: Preparação e Mistura da Matéria-Prima

O processo começa com a mistura precisa dos ingredientes primários. A "mistura de sinter" típica inclui finos de minério de ferro, um combustível sólido como pó de coque e um agente fundente como calcário triturado.

Esses materiais são misturados em proporções específicas para garantir que o sinter final tenha as propriedades químicas e físicas desejadas.

Passo 2: Granulação e Formação do Leito

A água é adicionada à mistura em um tambor rotativo para facilitar a granulação. Isso faz com que as partículas finas se unam, formando pequenos grânulos quase esféricos.

Essa mistura granular é então depositada em uma grelha móvel, chamada de esteira de sinterização, para formar um leito uniforme e permeável.

Passo 3: Ignição e Aplicação de Calor

A esteira de sinterização se move sob uma campânula de ignição alimentada a gás. Este calor intenso inflama o pó de coque na superfície do leito.

À medida que a esteira continua a se mover, ventiladores potentes puxam o ar para baixo através do leito. Isso puxa a "zona de combustão" para baixo, camada por camada, através de toda a mistura, fornecendo o calor necessário para a fusão.

Passo 4: Fusão e Ligação das Partículas

O calor gerado pela queima do coque (atingindo 1300-1480°C) é suficiente para fazer com que as superfícies das partículas de minério de ferro se tornem semi-fundidas.

Isso desencadeia a difusão atômica, permitindo que as partículas se fundam. O calcário atua como um fundente, ajudando a ligar as partículas e formar uma massa forte e coesa.

Passo 5: Resfriamento e Dimensionamento

Uma vez que a frente de combustão atinge o fundo do leito, o processo de sinterização está completo. A massa quente e fundida é descarregada da extremidade da esteira.

Este sinter quente é então resfriado e subsequentemente triturado e peneirado para produzir pedaços dentro de uma faixa de tamanho específica exigida para o carregamento ideal do alto-forno.

Compreendendo as Compensações e Desafios

Alcançar um sinter de alta qualidade é um constante equilíbrio com desafios operacionais significativos.

Equilibrando Permeabilidade e Resistência

O sinter ideal deve ser altamente poroso para permitir o fluxo de gás, mas também mecanicamente forte o suficiente para resistir à degradação durante o manuseio e dentro do alto-forno. Essas duas propriedades são frequentemente opostas, exigindo controle preciso sobre a mistura bruta e o processo de aquecimento.

Gerenciando a Qualidade da Matéria-Prima

A composição química e as características físicas do minério de ferro, coque e calcário podem variar significativamente. A planta de sinterização deve ajustar constantemente seus parâmetros de processo para compensar essas variações e produzir um produto final consistente.

Regulamentações Ambientais

As plantas de sinterização são uma importante fonte de emissões atmosféricas, incluindo poeira, SOx e NOx. Gerenciar essas emissões para cumprir as rigorosas regulamentações ambientais exige um investimento significativo em tecnologias de limpeza de gases e controle de poluição, adicionando uma grande camada de complexidade operacional e custo.

Fazendo a Escolha Certa para o Seu Objetivo

A qualidade do sinter tem um impacto direto e mensurável em toda a cadeia de valor da produção de ferro. Compreender seu papel ajuda a priorizar o foco operacional.

- Se o seu foco principal é a eficiência do alto-forno: Um sinter consistente e de alta qualidade é o fator mais crítico, pois reduz diretamente o consumo de coque e aumenta a produção de metal quente.

- Se o seu foco principal é a estabilidade operacional: Priorizar a resistência e a consistência do tamanho do sinter garante um fluxo de gás suave dentro do forno, evitando interrupções caras e tempo de inatividade não planejado.

- Se o seu foco principal é a redução de custos: Otimizar o processo de sinterização permite o uso de uma gama mais ampla de finos de minério de ferro de menor custo, melhorando significativamente a economia da aquisição de matéria-prima.

Em última análise, dominar o processo de sinterização é fundamental para alcançar uma produção de ferro moderna competitiva, eficiente e estável.

Tabela Resumo:

| Etapa de Sinterização | Entradas Chave | Processo Chave | Saída Chave |

|---|---|---|---|

| Preparação da Matéria-Prima | Finos de minério de ferro, Pó de coque, Calcário | Mistura e homogeneização precisas | Mistura de sinter uniforme |

| Granulação e Formação do Leito | Mistura de sinter, Água | Granulação em tambor rotativo; formação de leito em grelha móvel | Leito granular permeável |

| Ignição e Aquecimento | Campânula de ignição (a gás); ar de tiragem descendente | Ignição do coque; frente de combustão move-se para baixo através do leito | Fusão inicial das partículas |

| Fusão e Ligação | Calor (1300-1480°C) | Superfícies das partículas tornam-se semi-fundidas; ocorre difusão atômica | Massa de sinter forte e fundida |

| Resfriamento e Dimensionamento | Sinter quente | Resfriamento, trituração e peneiramento | Pedaços de sinter dimensionados para alto-forno |

Otimize sua Produção de Ferro e Aço com a KINTEK

Dominar o processo de sinterização é crucial para maximizar a eficiência, estabilidade e custo-benefício do alto-forno. Seja qual for o seu objetivo – reduzir o consumo de coque, aumentar a estabilidade operacional ou diminuir os custos de matéria-prima – o equipamento e os consumíveis certos são fundamentais.

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade que apoiam o controle e a análise precisos necessários para uma sinterização ideal. Nossos produtos ajudam você a monitorar a qualidade da matéria-prima, simular condições de processo e garantir uma produção de sinter consistente e de alta qualidade.

Pronto para melhorar seu processo de sinterização e impulsionar seus resultados? Entre em contato com nossos especialistas hoje para descobrir como as soluções da KINTEK podem ser adaptadas às suas necessidades de laboratório e produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- O alumínio pode ser sinterizado? Superando a Barreira de Óxido para Peças Complexas e Leves

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura