Fundamentalmente, o termo "revestimento por sinterização" é um termo inadequado para um método de aplicação primário. A sinterização não é um processo que aplica um revestimento, mas sim um tratamento térmico crítico usado após uma camada de material em pó ter sido depositada sobre uma superfície. Envolve aquecer essa camada particulada a uma alta temperatura, mas abaixo do seu ponto de fusão, fazendo com que as partículas individuais se liguem e se compactem em um filme sólido, denso e mais durável.

Enquanto processos de deposição como PVD aplicam um revestimento átomo por átomo em vácuo, a sinterização é uma etapa de consolidação separada. Seu propósito é pegar uma camada de partículas pré-aplicada, muitas vezes porosa, e fundi-la em uma massa sólida e coesa, melhorando drasticamente as propriedades mecânicas finais do revestimento.

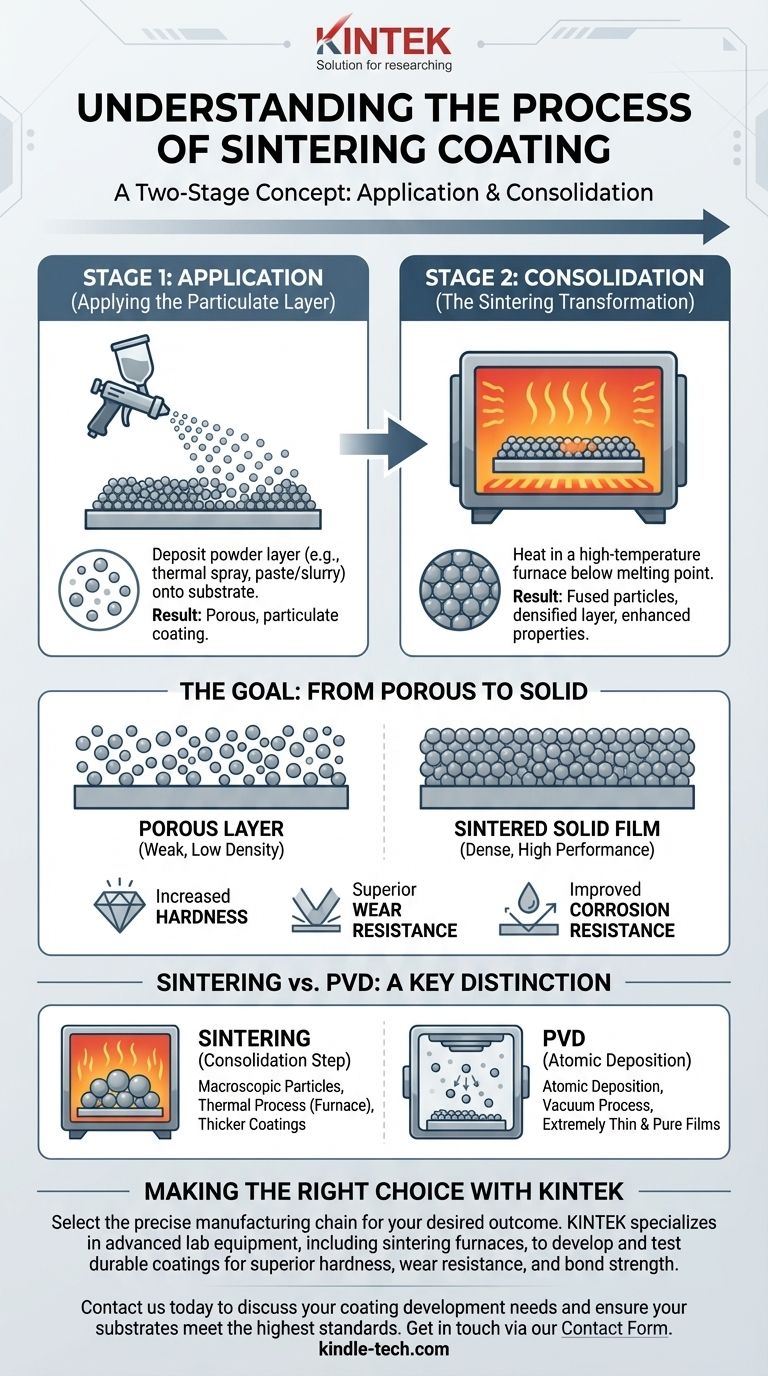

Desvendando o Processo: Aplicação vs. Consolidação

Para entender onde a sinterização se encaixa, é essencial ver o revestimento como um conceito de dois estágios: primeiro aplicar o material e, segundo, consolidá-lo em sua forma final. A sinterização é puramente uma técnica de consolidação.

Etapa 1: Aplicação da Camada Particulada

Antes que a sinterização possa ocorrer, uma camada de material em forma de pó deve ser aplicada ao substrato. Isso pode ser alcançado por meio de vários métodos.

Um método comum é a aspersão térmica (thermal spraying), onde as partículas são aquecidas e projetadas em alta velocidade sobre uma superfície. Outra abordagem envolve a aplicação de uma pasta ou lama (slurry) — uma mistura de pó, aglutinantes e um veículo líquido — que é então seca para deixar uma camada de pó porosa.

Etapa 2: A Transformação por Sinterização

Uma vez que a camada particulada esteja no lugar, a peça é colocada em um forno e aquecida. A temperatura é alta o suficiente para tornar os átomos na superfície de cada partícula altamente móveis, mas não alta o suficiente para derreter o material principal.

Sob esse calor, as partículas começam a se fundir nos seus pontos de contato. Os pequenos espaços e poros entre as partículas encolhem e fecham, espremendo o espaço vazio e fazendo com que todo o revestimento se torne mais denso e forte.

O Objetivo: De Poroso a Sólido

O principal objetivo da sinterização de um revestimento é transformar uma camada mecanicamente fraca e porosa em uma superfície totalmente densa e de alto desempenho.

Este processo aumenta significativamente a dureza, a resistência ao desgaste e a resistência à corrosão do revestimento. Também melhora a força de ligação entre o revestimento e o substrato subjacente.

Como a Sinterização Difere do Revestimento PVD

As referências fornecidas descrevem extensivamente a Deposição Física de Vapor (PVD), que é uma abordagem completamente diferente para criar um revestimento. Entender esse contraste é fundamental.

Método de Deposição: Partículas vs. Átomos

PVD é um processo de deposição atômica. Funciona vaporizando um material sólido em vácuo e depositando-o no substrato um átomo ou molécula de cada vez para formar um filme fino e altamente ligado.

Um processo que envolve sinterização começa com uma camada de partículas macroscópicas (pó), que são então fundidas com calor.

Ambiente do Processo: Forno vs. Vácuo

A sinterização é primariamente um processo térmico que ocorre em um forno de alta temperatura, muitas vezes com uma atmosfera controlada para evitar oxidação.

PVD é fundamentalmente um processo a vácuo. Toda a operação — vaporização, transporte e deposição — deve ocorrer em uma câmara de vácuo para garantir a pureza e a qualidade do revestimento.

Camada Resultante: Mais Espessa e Densa vs. Mais Fina e Pura

Processos que usam sinterização, como a aspersão térmica, podem criar revestimentos relativamente espessos, muitas vezes variando de dezenas de mícrons a até milímetros.

PVD, por sua natureza atômica, se destaca na criação de filmes extremamente finos, tipicamente na faixa de 1 a 5 mícrons, com altíssima pureza e densidade desde o momento da deposição.

Entendendo as Compensações (Trade-offs)

Nenhum processo é perfeito. Usar a sinterização como pós-tratamento para revestimentos introduz desafios específicos que devem ser gerenciados.

Risco de Distorção do Substrato

As altas temperaturas necessárias para a sinterização podem ser um problema significativo. Se o substrato subjacente não suportar o calor, ele pode empenar, amolecer ou ter suas propriedades materiais alteradas negativamente.

Potencial de Densificação Incompleta

Alcançar um revestimento 100% denso através da sinterização pode ser difícil. Se a temperatura ou o tempo não forem controlados com precisão, porosidade residual pode permanecer no revestimento, o que pode se tornar um ponto fraco para corrosão ou falha mecânica.

Limitações da Aplicação Inicial

A qualidade do revestimento sinterizado depende muito da qualidade da deposição inicial do pó. Se a camada inicial for irregular ou tiver má adesão, a sinterização não corrigirá essas falhas fundamentais e poderá até magnificá-las.

Fazendo a Escolha Certa para Sua Aplicação

A decisão entre usar um processo que envolve sinterização versus um método de deposição direta como PVD depende inteiramente dos requisitos do produto final.

- Se seu foco principal é criar camadas espessas, robustas e resistentes ao desgaste em substratos tolerantes ao calor: Um processo que envolve um revestimento em pó aplicado seguido de sinterização é frequentemente uma solução altamente eficaz.

- Se seu foco principal é aplicar um filme extremamente fino, preciso e uniforme em componentes complexos ou sensíveis ao calor: A Deposição Física de Vapor (PVD) é a tecnologia superior, pois constrói o revestimento atomicamente em vácuo controlado.

- Se seu foco principal é proteção simples e econômica: Um revestimento a vácuo básico ou uma aplicação úmida que é simplesmente curada a baixa temperatura pode ser suficiente sem a necessidade de sinterização de alta temperatura.

Em última análise, entender a distinção entre deposição e consolidação permite que você selecione a cadeia de fabricação precisa para o resultado desejado.

Tabela de Resumo:

| Estágio do Processo | Ação Principal | Objetivo Principal |

|---|---|---|

| Etapa 1: Aplicação | Depositar camada de pó (ex: aspersão térmica, pasta) | Criar um revestimento poroso e particulado no substrato. |

| Etapa 2: Consolidação | Aquecer em forno abaixo do ponto de fusão | Fundir partículas, densificar a camada e aprimorar as propriedades mecânicas. |

| Resultado Final | N/A | Um revestimento sólido, duro, resistente ao desgaste e à corrosão. |

Precisa de um revestimento robusto e de alto desempenho para seus componentes?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados, incluindo fornos de sinterização, necessários para desenvolver e testar revestimentos duráveis. Se você está trabalhando com pós de aspersão térmica ou outros materiais, nossas soluções ajudam você a alcançar a consolidação perfeita para dureza superior, resistência ao desgaste e força de ligação.

Entre em contato conosco hoje para discutir como nossa experiência em equipamentos de laboratório pode apoiar seu desenvolvimento de revestimentos e garantir que seus substratos atendam aos mais altos padrões de durabilidade. Entre em contato através do nosso Formulário de Contato.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia