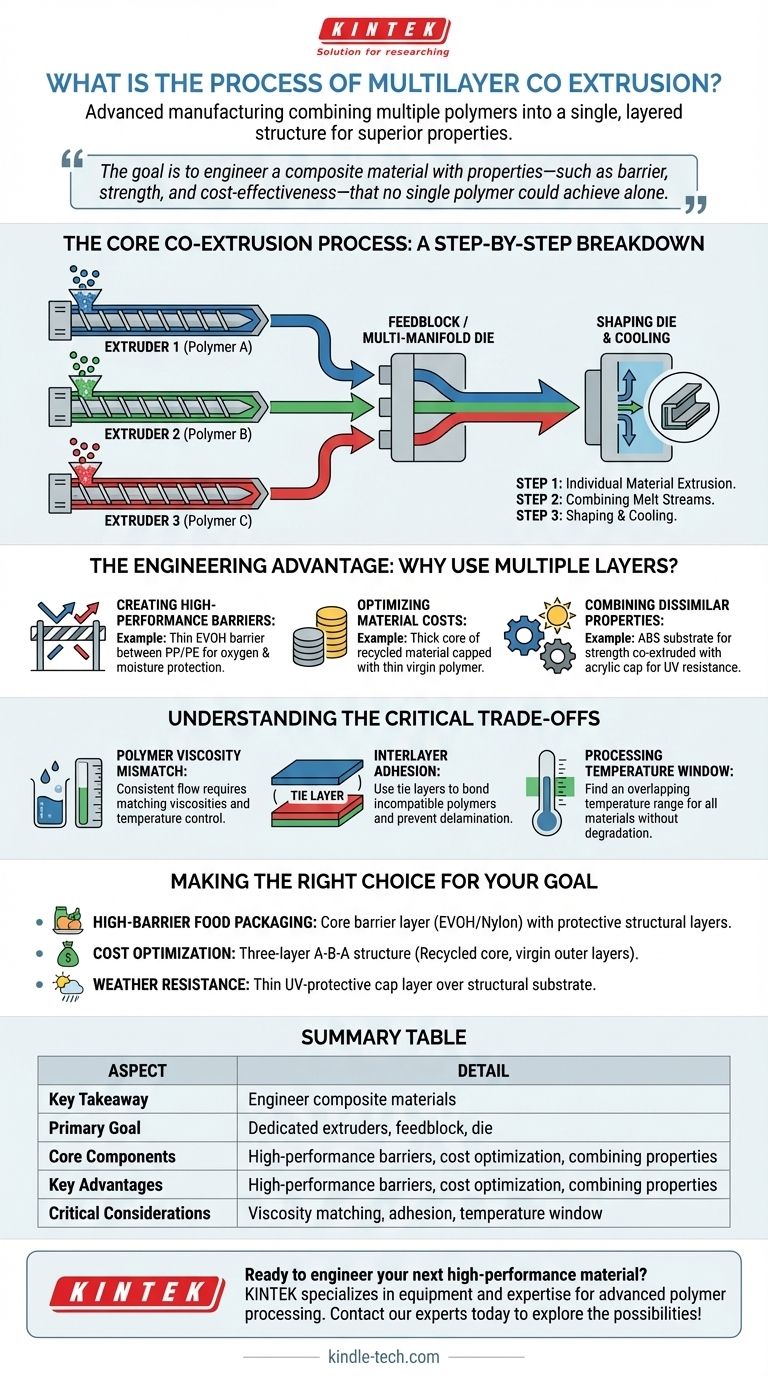

A coextrusão multicamadas é um processo de fabricação avançado onde múltiplos polímeros distintos e fundidos são combinados em uma única estrutura em camadas. Usando uma série de extrusoras, os materiais individuais são derretidos e, em seguida, fundidos com precisão em um componente especializado chamado bloco de alimentação (feedblock) ou matriz de múltiplos coletores (multi-manifold die) antes de serem moldados em sua forma final.

O objetivo fundamental da coextrusão não é simplesmente combinar plásticos, mas sim projetar um material compósito que possua uma combinação de propriedades — como barreira, resistência e custo-benefício — que nenhum polímero isolado conseguiria alcançar por si só.

O Processo Central de Coextrusão: Uma Análise Passo a Passo

Para entender como a coextrusão funciona, é melhor visualizar a jornada dos materiais através da linha de produção. O processo é um fluxo contínuo desde a matéria-prima até um perfil complexo e finalizado.

Passo 1: Extrusão de Material Individual

Cada polímero exclusivo usado na estrutura final começa em sua própria extrusora dedicada. Uma extrusora é essencialmente um cilindro aquecido contendo um parafuso rotativo.

O polímero bruto, tipicamente na forma de pellets, é alimentado no cilindro. A combinação do calor do cilindro e da força de cisalhamento do parafuso em rotação derrete o plástico em um fluido homogêneo e de alta pressão.

Passo 2: Combinação dos Fluxos Fundidos

Esta é a etapa crítica onde ocorre a "coextrusão". Os fluxos fundidos separados de cada extrusora são guiados para um bloco de alimentação (feedblock) central.

O bloco de alimentação contém canais projetados com precisão que organizam os fluxos de polímero individuais em uma sequência de camadas específica. Ele os funde em um único fluxo multicamadas sem permitir que se misturem.

Passo 3: Moldagem do Produto Final na Matriz

O fluxo fundido combinado e em camadas sai do bloco de alimentação e entra na matriz de moldagem (shaping die). A geometria interna da matriz força o material ao seu perfil final, como um filme fino, uma chapa ou um tubo.

À medida que o material passa pela matriz, as camadas são comprimidas, garantindo que uma forte ligação seja formada entre elas. Em seguida, ele é resfriado rapidamente para solidificar a estrutura e fixar as camadas no lugar.

A Vantagem da Engenharia: Por Que Usar Múltiplas Camadas?

A complexidade da coextrusão é justificada pela sua capacidade de criar materiais altamente otimizados que resolvem desafios específicos de engenharia.

Criação de Barreiras de Alto Desempenho

Muitas aplicações de embalagem exigem uma barreira contra oxigênio, umidade ou produtos químicos para proteger o conteúdo. Materiais como EVOH (Álcool Etileno Vinílico) são excelentes barreiras contra gases, mas são frequentemente caros e sensíveis à umidade.

A coextrusão permite que uma camada ultrafina de EVOH seja "sanduichada" entre camadas estruturais mais espessas e resistentes à umidade, como polipropileno (PP) ou polietileno (PE).

Otimização dos Custos de Material

Os fabricantes podem reduzir significativamente os custos usando uma estrutura multicamadas. Por exemplo, um produto pode ser projetado com uma camada central espessa feita de material reciclado de menor custo.

Este núcleo é então coberto em ambos os lados com camadas finas de polímero virgem para fornecer um acabamento superficial imaculado, cor e as características de desempenho necessárias.

Combinação de Propriedades Dissimilares

Um único produto pode ser projetado para múltiplas funções. Um exemplo comum são os materiais para uso externo, que podem apresentar um substrato estrutural como ABS (Acrilonitrila Butadieno Estireno) coextrudado com uma fina camada de cobertura de acrílico (PMMA).

O ABS fornece resistência ao impacto e rigidez, enquanto a camada de cobertura acrílica fornece excelente resistência aos raios UV e intempéries, impedindo que o ABS se degrade sob a luz solar.

Entendendo os Trade-offs Críticos

A coextrusão é um processo poderoso, mas exigente. O sucesso depende do gerenciamento cuidadoso da interação entre diferentes polímeros sob alto calor e pressão.

Incompatibilidade de Viscosidade do Polímero

A viscosidade, ou resistência ao fluxo, de cada polímero fundido deve ser cuidadosamente combinada. Se um material fluir muito mais facilmente que outro, a camada mais fluida pode distorcer a menos fluida, levando a uma espessura de camada inconsistente ou a defeitos estruturais.

Isso requer seleção cuidadosa de materiais e controle preciso da temperatura para cada extrusora individual.

Adesão Intercamadas

Muitos polímeros dissimilares não se ligarão naturalmente uns aos outros, um problema conhecido como má adesão. Se as camadas não grudarem, o produto final pode delaminar e falhar sob estresse.

Para superar isso, muitas vezes é necessária uma "camada de ligação" (tie layer). Esta é uma fina camada intermediária de um polímero adesivo especializado que é projetado para se ligar às duas camadas incompatíveis em cada lado.

Janela de Temperatura de Processamento

Cada polímero tem uma faixa de temperatura de processamento ideal. Na coextrusão, você deve encontrar uma janela de temperatura sobreposta onde todos os materiais possam ser processados de forma eficaz sem que nenhum deles se degrade devido ao calor excessivo.

Esta restrição pode limitar as combinações possíveis de materiais que podem ser coextrudados com sucesso.

Fazendo a Escolha Certa para o Seu Objetivo

O requisito principal da sua aplicação ditará a estrutura de material ideal.

- Se o seu foco principal for embalagens de alimentos com alta barreira: Seu projeto deve incluir uma camada de barreira central (como EVOH ou nylon) protegida por camadas estruturais (como PP ou PE) e ligada com as camadas de ligação apropriadas.

- Se o seu foco principal for otimização de custos: Uma estrutura de três camadas A-B-A, onde o núcleo "B" é um material reciclado ou de menor custo e as camadas externas "A" são polímero virgem, é a abordagem mais eficaz.

- Se o seu foco principal for resistência às intempéries para produtos externos: Você deve coextrudar uma fina camada de cobertura protetora contendo inibidores de UV e pigmentos sobre um substrato estrutural mais econômico.

Ao entender esses princípios centrais, você pode alavancar efetivamente a coextrusão multicamadas para projetar materiais com características de desempenho precisamente adaptadas.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Objetivo Principal | Projetar um material compósito com propriedades que nenhum polímero único pode alcançar. |

| Componentes Centrais | Extrusoras dedicadas, bloco de alimentação/matriz de múltiplos coletores, matriz de moldagem. |

| Vantagens Principais | Barreiras de alto desempenho, otimização de custos de material, combinação de propriedades dissimilares. |

| Considerações Críticas | Correspondência de viscosidade do polímero, adesão intercamadas, janela de temperatura de processamento. |

Pronto para projetar seu próximo material de alto desempenho? O processo de coextrusão multicamadas é fundamental para criar produtos com propriedades de barreira superiores, custos otimizados e forças de material combinadas. A KINTEK é especializada em fornecer o equipamento e a experiência para processamento avançado de polímeros, servindo laboratórios e fabricantes no desenvolvimento de materiais compósitos inovadores. Vamos discutir como a coextrusão pode resolver seus desafios específicos de materiais. Contate nossos especialistas hoje para explorar as possibilidades!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Quais são os três tipos básicos de batedeiras? Encontre a sua combinação perfeita para panificação e produção

- Qual é o processo de moldagem por injeção passo a passo? Um Guia para Fabricação de Alto Volume

- O que é um moinho de rolos diferenciais de velocidade? Alcance Mistura e Dispersão de Polímeros Superior

- O que é um misturador interno? Um Guia para Mistura de Borracha e Plástico de Alto Volume

- Qual é o agente de vulcanização mais comumente usado? Descubra o Poder da Vulcanização com Enxofre

- Quais são os ingredientes usados na composição de borracha? Um Guia para a Fórmula Essencial

- Qual é a diferença entre filme de camada única e filme multicamadas? Um Guia para Seleção de Materiais

- O que é a pirólise da borracha natural? Uma Solução Sustentável para Resíduos de Pneus e Borracha