Em essência, a fabricação de um molde é um processo de engenharia de precisão que traduz um projeto de peça digital em uma ferramenta física, tipicamente de aço ou alumínio. Envolve várias etapas distintas, começando pelo design assistido por computador (CAD), seguido pela usinagem precisa do núcleo e da cavidade do molde, e concluindo com acabamento meticuloso, polimento e montagem para garantir que as peças plásticas finais atendam às especificações exatas.

A qualidade, o custo e a velocidade da sua tiragem de produção final são determinados muito antes de a primeira peça ser moldada. Entender o processo de fabricação de moldes não é apenas uma curiosidade técnica; é a chave para tomar decisões estratégicas sobre o design e o orçamento do seu produto.

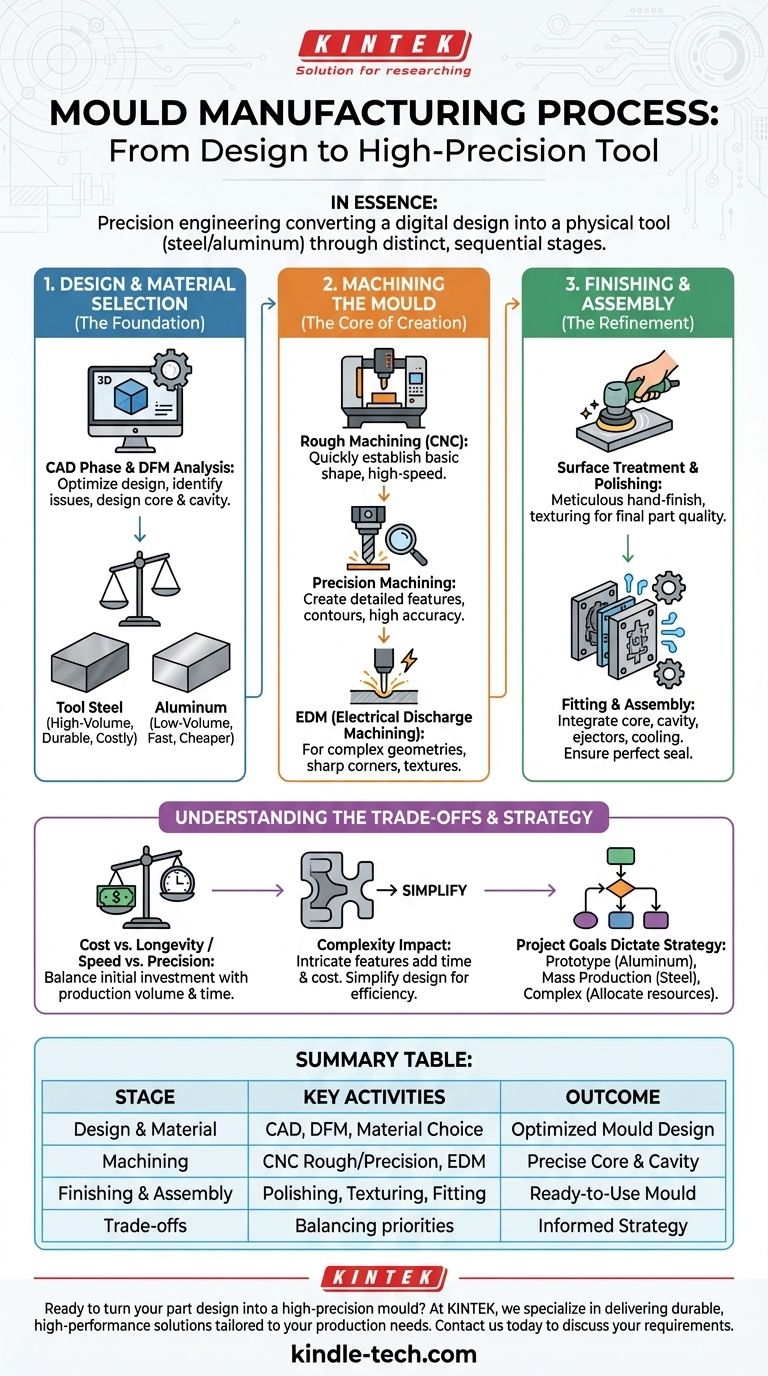

A Fundação: Design e Seleção de Material

O processo de fabricação de moldes começa no computador, não na fábrica. Esta fase digital inicial é, sem dúvida, a mais crítica, pois as decisões tomadas aqui têm efeitos em cascata em todo o projeto.

Da Peça ao Molde: A Fase CAD

Primeiro, um modelo 3D da peça final é analisado para Design para Fabricação (DFM). Esta análise identifica problemas potenciais, como cantos internos agudos, ângulos de saída insuficientes para a ejeção da peça ou paredes muito finas.

Uma vez que o design da peça é otimizado, os engenheiros projetam o molde em si. Isso envolve a criação das duas metades principais — o núcleo (o lado "macho") e a cavidade (o lado "fêmea") — que formarão a forma da peça. Este design também inclui subsistemas cruciais, como o sistema de canal de injeção que entrega o plástico e os canais de resfriamento que controlam a temperatura.

Escolhendo o Metal Certo: Aço vs. Alumínio

A escolha do material para o molde é uma decisão fundamental baseada no volume de produção e no orçamento.

Aço ferramenta é o padrão para produção de alto volume. É extremamente durável e resistente às altas pressões e temperaturas da moldagem por injeção, capaz de produzir milhões de peças. No entanto, é mais difícil e demorado de usinar, tornando-o mais caro inicialmente.

O alumínio é frequentemente usado para prototipagem e tiragens de produção de baixo volume. É mais macio e muito mais rápido de usinar, reduzindo significativamente o custo inicial e o prazo de entrega do molde. Sua menor durabilidade significa que ele só pode produzir milhares, não milhões, de peças.

O Núcleo da Criação: Usinagem do Molde

Com o design concluído e o material selecionado, o bloco bruto de metal é transformado em uma ferramenta de precisão. Este é um processo subtrativo, onde o material é cuidadosamente removido para criar a forma final.

Usinagem Bruta: Moldando o Bloco

O processo começa com a usinagem por Controle Numérico Computadorizado (CNC). Uma grande fresadora CNC remove grandes volumes de metal do bloco, estabelecendo rapidamente a forma básica do núcleo e da cavidade do molde. Esta é uma etapa de alta velocidade, mas de menor precisão, focada na remoção de material em massa.

Usinagem de Precisão: Criando os Detalhes

Após o corte bruto, o molde passa por uma usinagem CNC mais fina e de maior precisão. Usando ferramentas de corte menores e velocidades mais lentas, a máquina cria as características detalhadas, contornos e dimensões finais da geometria da peça com precisão excepcional.

Usinagem por Descarga Elétrica (EDM): Para Geometrias Complexas

Para características que são impossíveis de criar com uma ferramenta de corte tradicional — como cantos internos agudos, nervuras profundas e estreitas, ou texturas complexas — é usada a Usinagem por Descarga Elétrica (EDM). Este processo usa um eletrodo de formato preciso e faíscas elétricas para erodir o metal, alcançando formas intrincadas que a fresagem não consegue.

Refinamento e Montagem: Os Toques Finais

Um molde usinado ainda não está pronto para a produção. Ele requer acabamento manual cuidadoso e montagem para funcionar corretamente.

Tratamento de Superfície e Polimento

As superfícies do molde que formam a peça são meticulosamente polidas à mão ou com equipamento especializado. O nível de polimento — de um acabamento fosco a um brilho espelhado — traduz-se diretamente no acabamento superficial da peça plástica final. Texturas também podem ser gravadas na superfície nesta fase.

Ajuste e Montagem

Finalmente, todos os componentes do molde são montados: o núcleo, a cavidade, os pinos ejetores (que empurram a peça para fora), os controles deslizantes (para recursos como rebaixos) e o sistema de resfriamento. As duas metades são cuidadosamente encaixadas para garantir uma vedação perfeita, evitando que o plástico vaze (um defeito conhecido como "flash"). O molde montado é então testado para confirmar sua prontidão para a produção.

Entendendo as Compensações (Trade-offs)

A escolha de uma estratégia de fabricação de moldes envolve equilibrar prioridades concorrentes. Uma decisão informada requer a compreensão desses compromissos.

Custo vs. Longevidade

Um molde de alumínio oferece um baixo investimento inicial e um retorno rápido, mas se desgastará relativamente rápido. Um molde de aço temperado custa significativamente mais e leva mais tempo para ser fabricado, mas representa um custo menor por peça em uma tiragem de produção de alto volume.

Velocidade vs. Precisão

Apressar a análise DFM ou o processo de usinagem para economizar tempo geralmente resulta em um molde defeituoso. Isso pode levar a peças defeituosas, retrabalho caro do molde e atrasos significativos na produção, anulando qualquer economia de tempo inicial.

O Impacto da Complexidade

Cada recurso complexo no design da sua peça — como rebaixos que exigem controles deslizantes, texturas finas que exigem EDM ou tolerâncias extremamente apertadas — adiciona tempo e custo significativos ao processo de fabricação do molde. Simplificar um design é a maneira mais eficaz de reduzir o custo do molde.

Fazendo a Escolha Certa para o Seu Projeto

Os objetivos do seu projeto devem ditar sua estratégia de fabricação de moldes. Use estas diretrizes para alinhar sua abordagem com suas necessidades.

- Se seu foco principal for prototipagem rápida ou produção de baixo volume: Opte por um molde de alumínio para minimizar o custo inicial e o prazo de entrega.

- Se seu foco principal for produção em massa (mais de 100.000 unidades): Invista em um molde de aço P20 ou H13 temperado para máxima durabilidade e custo-benefício a longo prazo.

- Se sua peça tiver geometrias ou texturas complexas: Aloque orçamento e tempo extras para processos avançados como EDM e priorize uma revisão completa de Design para Fabricação no início.

Ao ver o molde não como uma ferramenta simples, mas como um ativo de fabricação de longo prazo, você pode tomar decisões mais inteligentes que garantem o sucesso do lançamento do seu produto.

Tabela Resumo:

| Etapa | Atividades Principais | Resultado |

|---|---|---|

| Design e Seleção de Material | CAD, análise DFM, escolha entre aço e alumínio | Design de molde otimizado para volume de produção |

| Usinagem | Usinagem CNC bruta, usinagem de precisão, EDM para recursos complexos | Formas precisas de núcleo e cavidade |

| Acabamento e Montagem | Polimento, texturização, ajuste de pinos ejetores e sistema de resfriamento | Molde pronto para uso para moldagem por injeção |

| Compensações (Trade-offs) | Custo vs. longevidade, velocidade vs. precisão, impacto da complexidade | Estratégia informada para o sucesso do projeto |

Pronto para transformar o design da sua peça em um molde de alta precisão?

Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis duráveis e de alto desempenho, adaptados às suas necessidades de produção. Se você precisa de um molde de alumínio para prototipagem rápida ou um molde de aço para produção em massa, nossa experiência garante que seu projeto seja construído para eficiência, precisão e valor a longo prazo.

Entre em contato conosco hoje para discutir suas necessidades de fabricação de moldes e deixe a KINTEK ajudar você a dar vida ao seu produto com precisão e confiabilidade.

Guia Visual

Produtos relacionados

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensagem Poligonal para Laboratório

- Anel de Matriz para Prensa Rotativa de Comprimidos Multi-Punção para Matrizes Rotativas Ovais e Quadradas

- Molde de Prensa de Calor Especial para Uso em Laboratório

- Molde de Prensagem Cilíndrico Assemble Lab

As pessoas também perguntam

- Como uma matriz de pressão de aço inoxidável garante a qualidade da camada de eletrólito? Desbloqueie a Montagem Precisa de Baterias

- Por que os moldes de pressão personalizados são usados durante o processo de prensagem a quente para eletrólitos poliméricos sólidos?

- Por que os moldes de grafite de alta resistência são essenciais para a prensagem a quente a vácuo? Otimize Seus Compósitos de Diamante/Cobre

- Quais funções os moldes de grafite de alta pureza desempenham? Aprimore a sinterização por prensagem a quente de seus compósitos de matriz de alumínio

- Qual o papel dos moldes metálicos personalizados na densificação de baterias de estado sólido? Alcançando precisão a 500 MPa