A fundição em molde cerâmico é um processo de fabricação de precisão que utiliza uma pasta cerâmica líquida especializada para formar um molde descartável altamente detalhado. Este método envolve revestir um modelo reutilizável com a pasta, permitir que ela solidifique e, em seguida, queimá-lo em um forno a altas temperaturas para criar um molde duro e inerte capaz de receber metal fundido.

O valor central da fundição em molde cerâmico não é a velocidade ou o baixo custo, mas sim a sua capacidade de produzir componentes com acabamentos superficiais excepcionais e tolerâncias dimensionais apertadas, especialmente para formas complexas e ligas de alta temperatura.

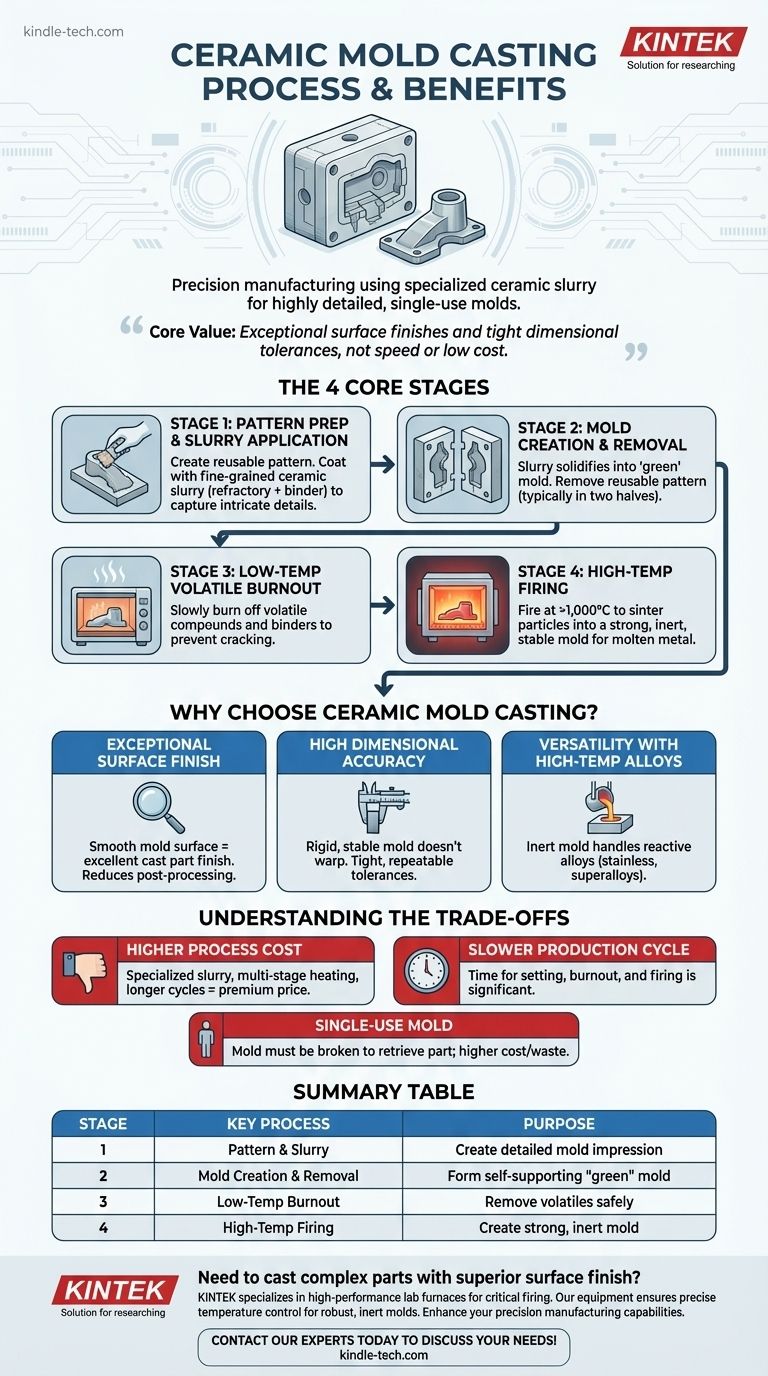

As Quatro Etapas Centrais da Fundição em Molde Cerâmico

O processo é metódico, com cada etapa se baseando na anterior para garantir a integridade e a precisão do molde final. Entender estas etapas revela por que o método oferece resultados de tão alta qualidade.

Etapa 1: Preparação do Modelo e Aplicação da Pasta

Primeiro, é criado um modelo reutilizável da peça final. Este modelo pode ser feito de vários materiais, incluindo madeira, plástico ou metal.

O modelo é então revestido com uma pasta cerâmica especializada. Esta pasta é uma mistura crítica de materiais refratários de grão fino (como zircão ou sílica fundida) e um aglutinante químico. Esta natureza de grão fino é o que permite que o molde capture detalhes extremamente intrincados do modelo.

Etapa 2: Criação e Remoção do Molde

A pasta é deixada a gelar e solidificar ao redor do modelo, formando um molde "verde". Este endurecimento inicial cria uma casca autossustentável.

Assim que o molde estiver firme, o modelo reutilizável é cuidadosamente removido. Normalmente, o molde é projetado em duas metades (cópia e caixa) para facilitar esta remoção e permitir a criação posterior de cavidades internas usando machos.

Etapa 3: Queima de Voláteis em Baixa Temperatura

O molde verde é colocado em um forno de baixa temperatura ou exposto a uma chama. O objetivo desta etapa é queimar lenta e cuidadosamente quaisquer compostos voláteis e aglutinantes da pasta.

Realizar isso em baixa temperatura evita a rápida expansão de gases que poderia rachar ou danificar a delicada estrutura do molde antes que ela esteja totalmente fortalecida.

Etapa 4: Queima em Alta Temperatura

Finalmente, o molde é levado a um forno de alta temperatura e queimado, muitas vezes a temperaturas superiores a 1.000°C (1.832°F).

Esta etapa crucial sinteriza as partículas cerâmicas, fundindo-as em uma única estrutura robusta e quimicamente inerte. O molde resultante é forte, estável e pode suportar o choque térmico extremo do metal fundido sendo despejado nele sem distorção.

Por Que Escolher a Fundição em Molde Cerâmico?

Este processo é escolhido quando a qualidade e a precisão da peça final são mais críticas do que o custo ou a velocidade de fabricação.

Acabamento Superficial Excepcional

Os grãos refratários finos na pasta cerâmica produzem uma superfície de molde incrivelmente lisa. Isso se traduz diretamente em uma peça fundida com excelente acabamento superficial, reduzindo significativamente a necessidade de usinagem ou polimento secundário.

Alta Precisão Dimensional

O processo de queima cria um molde rígido e termicamente estável. Ao contrário dos moldes de areia, um molde cerâmico não se deforma, flexiona ou erode quando preenchido com metal fundido, resultando em peças com tolerâncias dimensionais muito apertadas e repetíveis.

Versatilidade com Ligas de Alta Temperatura

Como o molde queimado é quimicamente inerte, ele é ideal para a fundição de ligas reativas ou de alta temperatura, como aços inoxidáveis, aços ferramenta e superligas à base de níquel. Esses metais degradariam ou reagiriam com moldes feitos de materiais menos robustos.

Compreendendo as Compensações

Nenhum processo é perfeito. A precisão da fundição em molde cerâmico vem com compensações claras e importantes.

Custo de Processo Mais Elevado

A pasta cerâmica especializada, o processo de aquecimento em várias etapas e os tempos de ciclo mais longos tornam este método significativamente mais caro do que a fundição em areia convencional. É um processo premium para aplicações exigentes.

Ciclo de Produção Mais Lento

O tempo necessário para a pasta assentar, seguido pela queima em baixa temperatura e queima em alta temperatura, torna o ciclo de produção geral muito mais longo do que para outros métodos de fundição, como a fundição sob pressão.

Molde Descartável

Assim como na fundição por cera perdida, o molde cerâmico deve ser quebrado para recuperar a peça acabada. Esta natureza descartável contribui para o custo mais alto por peça e gera mais material residual em comparação com processos de molde permanente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fundição correto depende inteiramente do equilíbrio entre os requisitos do projeto de qualidade, custo e compatibilidade de material.

- Se o seu foco principal for detalhes de alta fidelidade e qualidade de superfície superior: A fundição em molde cerâmico é uma excelente escolha para geometrias complexas onde minimizar o pós-processamento é um objetivo chave.

- Se o seu foco principal for a fundição de ligas de alta temperatura ou reativas: A natureza inerte do molde cerâmico queimado o torna uma das opções mais confiáveis e eficazes disponíveis.

- Se o seu foco principal for baixo custo e produção de alto volume: Você deve avaliar outros métodos, como fundição em areia ou fundição sob pressão, pois o custo e o tempo de ciclo da moldagem cerâmica provavelmente não são adequados.

Em última análise, escolher a fundição em molde cerâmico é um investimento para alcançar uma peça final que atenda aos mais altos padrões de precisão e integridade do material.

Tabela de Resumo:

| Etapa | Processo Chave | Objetivo |

|---|---|---|

| 1 | Preparação do Modelo e Aplicação da Pasta | Criar uma impressão de molde detalhada |

| 2 | Criação do Molde e Remoção do Modelo | Formar um molde "verde" autossustentável |

| 3 | Queima em Baixa Temperatura | Remover compostos voláteis com segurança |

| 4 | Queima em Alta Temperatura | Criar um molde forte e inerte pronto para vazamento de metal |

Precisa fundir peças complexas com acabamento superficial superior e precisão dimensional?

A KINTEK é especializada em fornecer os fornos de laboratório de alto desempenho essenciais para a etapa crítica de queima da fundição em molde cerâmico. Nosso equipamento garante o controle preciso de alta temperatura necessário para criar moldes robustos e inertes capazes de lidar com ligas reativas e alcançar resultados excepcionais.

Deixe-nos ajudá-lo a aprimorar suas capacidades de fabricação de precisão. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de laboratório e produção!

Guia Visual

Produtos relacionados

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensagem Cilíndrico Assemble Lab

- Molde de Prensa Cilíndrico com Escala para Laboratório

- Molde de Prensa Quadrado para Aplicações Laboratoriais

As pessoas também perguntam

- Como os moldes personalizados de grafite contribuem para os compósitos de grafite em flocos Al-20% Si? Otimizar Microestrutura e Condutividade

- Como uma matriz de pressão de aço inoxidável garante a qualidade da camada de eletrólito? Desbloqueie a Montagem Precisa de Baterias

- Quais funções os moldes de grafite de alta pureza desempenham para alvos de IZO? Garantir Densidade e Prevenir Rachaduras de Sinterização

- Por que os moldes de pressão personalizados são usados durante o processo de prensagem a quente para eletrólitos poliméricos sólidos?

- Quais são as vantagens de usar moldes de grafite de alta resistência na sinterização por prensagem a quente de compósitos à base de Ti6Al4V?