Em sua essência, as principais desvantagens da fundição em molde cerâmico são seu alto custo para grandes tiragens de produção e a natureza descartável e de uso único de seus moldes. Este processo é projetado para precisão e complexidade, mas esses benefícios vêm com limitações econômicas que o tornam inadequado para fabricação de alto volume.

Embora a fundição em molde cerâmico ofereça precisão excepcional e um acabamento superficial superior, suas limitações centrais derivam do próprio processo. O alto custo dos materiais e a natureza intensiva em mão de obra e de uso único dos moldes o tornam economicamente inviável para produção em massa.

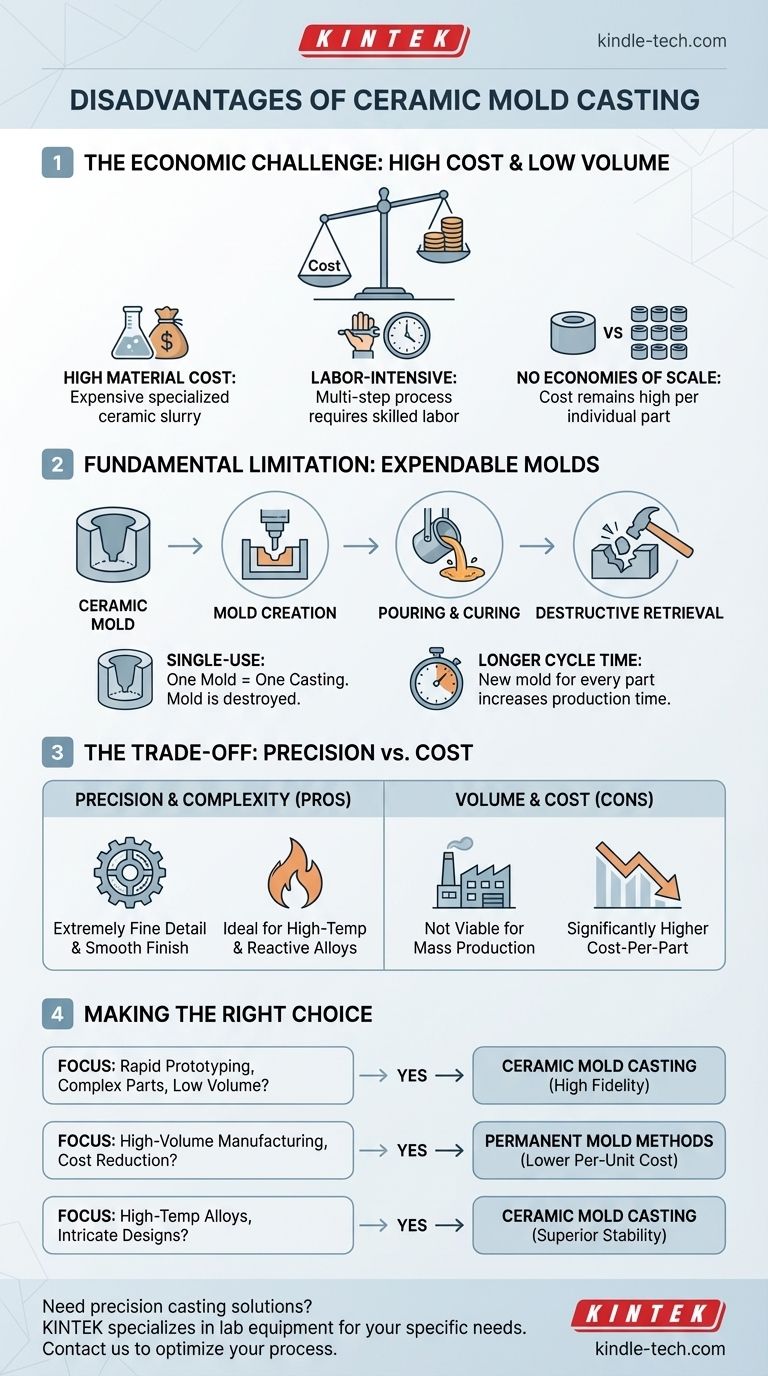

O Principal Desafio Econômico: Volume de Produção

A desvantagem mais significativa é uma questão econômica. A estrutura de custos da fundição em molde cerâmico favorece a qualidade em detrimento da quantidade, tornando-a uma ferramenta especializada em vez de uma solução de fabricação de uso geral.

Por Que É Adequado para Pequenas Tiragens

O processo é mais econômico para tiragens de produção de pequeno a médio porte. Isso ocorre porque os custos iniciais de ferramentas podem ser menores do que os métodos de molde permanente, mas o custo por peça individual permanece consistentemente alto.

O Alto Custo dos Materiais

A pasta cerâmica especializada usada para criar os moldes é inerentemente mais cara do que materiais como areia usados em outros métodos de fundição. Esse custo de material é incorrido para cada peça produzida.

Preparação Intensiva em Mão de Obra

A criação de um molde cerâmico é um processo técnico de várias etapas que requer mão de obra qualificada. Esse custo de mão de obra consistente não diminui com o volume, impedindo as economias de escala vistas em outras técnicas de fabricação.

A Limitação Fundamental: Moldes Descartáveis

Ao contrário de métodos que usam moldes duráveis e reutilizáveis, a fundição cerâmica é um processo de molde descartável. Essa realidade é a causa raiz de suas limitações econômicas e de velocidade.

Um Molde, Uma Fundição

Para recuperar a peça acabada, o molde cerâmico deve ser quebrado e destruído. Ele não pode ser reutilizado para uma fundição subsequente sob nenhuma circunstância.

Sem Economias de Escala

Processos de molde permanente, como a fundição sob pressão, têm um alto custo inicial de ferramentas que é amortizado ao longo de milhares de unidades, reduzindo o preço por unidade. A fundição cerâmica nunca alcança esse benefício porque um novo e caro molde deve ser criado para cada item.

Impacto no Tempo de Ciclo

Como um novo molde deve ser preparado, vazado, curado e destruído para cada fundição, o tempo total do ciclo de produção por peça é significativamente maior do que os métodos automatizados de alto volume.

Compreendendo as Trocas: Precisão vs. Custo

Escolher um método de fundição é sempre um ato de equilíbrio. As desvantagens da fundição cerâmica devem ser ponderadas em relação às suas forças únicas, especialmente ao trabalhar com materiais desafiadores ou designs complexos.

Quando Aceitar o Custo

O custo mais alto é justificado quando a peça requer detalhes extremamente finos, tolerâncias dimensionais apertadas e um acabamento superficial liso que, de outra forma, exigiria usinagem secundária cara e demorada. É também um método preferido para fundir ligas de alta temperatura, incluindo metais ferrosos, titânio e aços inoxidáveis, devido à estabilidade química do molde.

Quando Escolher Outro Método

Se o principal impulsionador for o baixo custo por peça e o volume de produção for de milhares ou milhões, outros métodos são muito mais adequados. Para trabalhos de alto volume, a fundição sob pressão ou a fundição em molde permanente oferecem eficiência econômica superior, assumindo que a geometria da peça e o material sejam compatíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a fundição em molde cerâmico se encaixa no seu projeto, avalie seu objetivo principal.

- Se o seu foco principal é prototipagem rápida ou produção de baixo volume de peças complexas: A fundição em molde cerâmico é uma excelente escolha, pois oferece alta fidelidade e minimiza a necessidade de pós-usinagem.

- Se o seu foco principal é a fabricação de alto volume e a redução de custos: Você deve explorar métodos de molde permanente, pois o custo por unidade será significativamente menor quando você atingir a escala de produção em massa.

- Se o seu foco principal é a fundição de ligas de alta temperatura ou reativas com designs intrincados: A inércia química e a estabilidade térmica do molde cerâmico o tornam uma opção técnica superior, muitas vezes justificando o custo mais alto.

Em última análise, compreender essas limitações permite que você utilize a fundição em molde cerâmico para seu propósito pretendido: alcançar detalhes incomparáveis onde a precisão, e não o volume, é a medida final do sucesso.

Tabela Resumo:

| Desvantagem | Impacto Chave |

|---|---|

| Alto Custo por Peça | Não é econômico para grandes tiragens de produção devido à pasta cerâmica e mão de obra caras. |

| Moldes Descartáveis | Cada molde é de uso único, impedindo economias de escala e aumentando o tempo de ciclo. |

| Processo Intensivo em Mão de Obra | Requer mão de obra qualificada para a criação do molde, elevando os custos sem descontos por volume. |

| Limitado a Pequenas Tiragens | Mais adequado para protótipos ou produção de baixo volume de peças complexas e de alta precisão. |

Precisa de soluções de fundição de precisão para o seu laboratório? Embora a fundição em molde cerâmico tenha seu lugar, escolher o equipamento certo é crucial para a eficiência e a relação custo-benefício. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade, adaptados às suas necessidades específicas. Quer esteja a trabalhar com ligas de alta temperatura ou a necessitar de designs intrincados, a nossa experiência garante que obtém as melhores ferramentas para o trabalho. Contacte-nos hoje para otimizar os seus processos de fundição e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensa Cilíndrico com Escala para Laboratório

- Molde de Prensagem Cilíndrico Assemble Lab

- Molde de Prensa de Bolas para Laboratório

As pessoas também perguntam

- Que problemas técnicos os punções de pressão especializados resolvem? Corrigem a delaminação e os gradientes de densidade na prensagem de baterias.

- Qual papel um molde de grafite desempenha na sinterização por prensagem a quente a vácuo de Y3+:CaF2? Alcançar Transparência Óptica de Pico

- Qual Papel um Molde de Grafite Desempenha na Sinterização de Ligas Co-Cr? Explore os Impactos Físicos e Químicos

- Quanto tempo você deixa a barbotina cerâmica no molde? Tempo Mestre para Moldagens Perfeitas

- Qual é o preço de uma máquina de moldagem por injeção? Entenda o Custo Real e o Investimento para a Sua Produção

- Quanto tempo dura um molde de aço? Maximize a vida útil e o ROI do seu molde

- Por que os moldes de PTFE de alta precisão são necessários para baterias de Li-S de estado sólido? Garanta a integridade estrutural e o desempenho

- Quais são as principais razões para selecionar moldes de grafite de alta pureza? Otimize a Prensagem a Quente a Vácuo de Al-Sn Hoje