Em sua essência, a deposição química a vapor de baixa pressão (LPCVD) é um processo de fabricação usado para criar filmes sólidos finos excepcionalmente puros e uniformes em um substrato. Isso é alcançado introduzindo gases precursores reativos em uma câmara aquecida a uma pressão muito baixa. O calor faz com que esses gases se decomponham e reajam na superfície do substrato, construindo o filme uma camada atômica por vez, enquanto a baixa pressão garante que os gases cubram a superfície uniformemente.

A vantagem fundamental do LPCVD não é apenas criar um filme fino; é sobre alcançar um controle incomparável. Ao reduzir significativamente a pressão da câmara, o processo força as reações químicas a ocorrerem na superfície do substrato, em vez de no gás, levando a filmes excepcionalmente uniformes e puros, mesmo em estruturas 3D complexas.

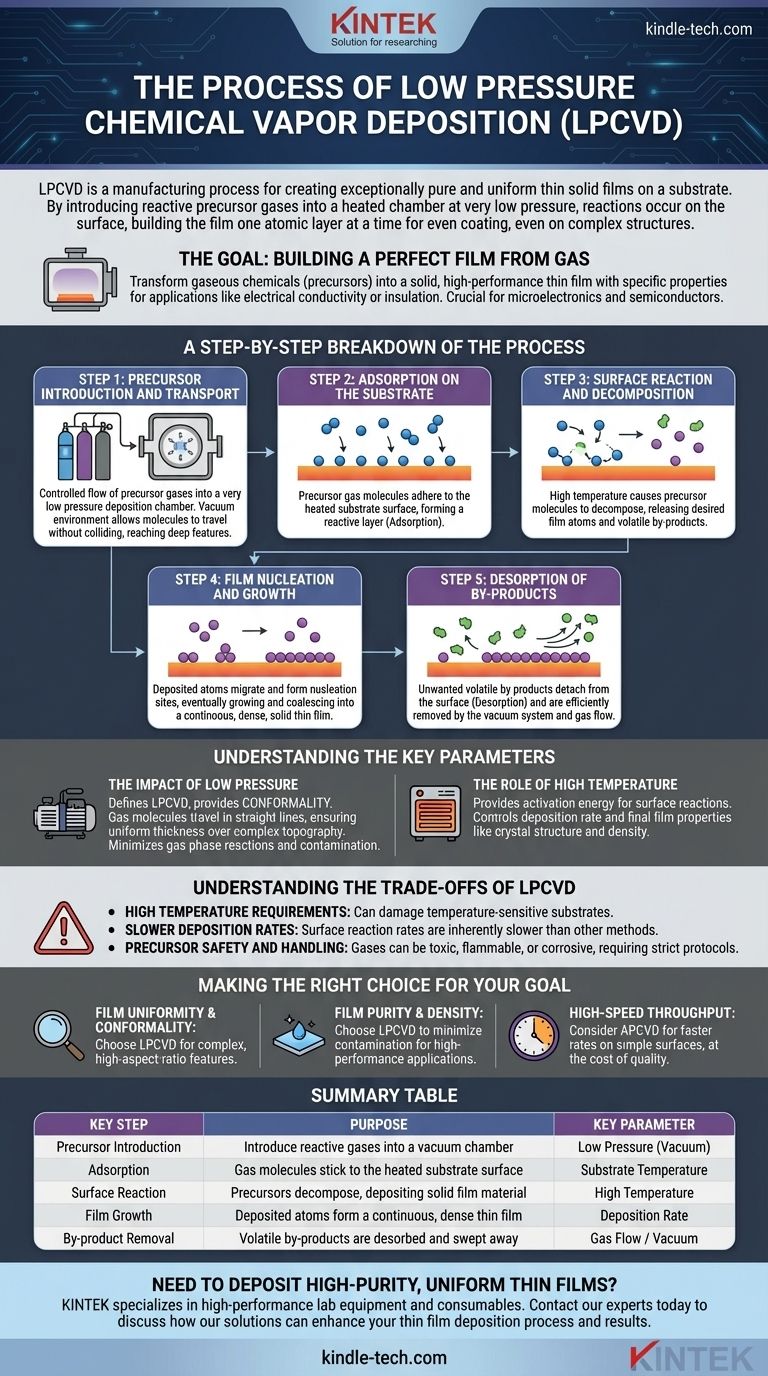

O Objetivo: Construir um Filme Perfeito a Partir do Gás

O objetivo final do LPCVD é transformar produtos químicos gasosos, conhecidos como precursores, em um filme fino sólido de alto desempenho com propriedades específicas e desejadas. Este filme torna-se uma parte integrante do componente final, fornecendo características como condutividade elétrica, isolamento ou resistência ao desgaste.

LPCVD é um processo dominante na fabricação de microeletrônica e semicondutores, onde a qualidade e a uniformidade dessas camadas finas são absolutamente críticas para o desempenho do dispositivo.

Uma Análise Detalhada do Processo, Passo a Passo

Embora ocorra em escala microscópica, o processo LPCVD segue uma sequência clara de eventos físicos e químicos. Cada etapa é precisamente controlada para garantir que o filme final atenda às especificações.

Etapa 1: Introdução e Transporte do Precursor

O processo começa alimentando um fluxo controlado de um ou mais gases precursores na câmara de deposição. A câmara é mantida a uma pressão muito baixa, muitas vezes milhares de vezes menor que a atmosfera.

Este ambiente de vácuo é crítico. Ele permite que as moléculas de gás viajem longas distâncias sem colidir, garantindo que atinjam todas as áreas do substrato, incluindo trincheiras profundas ou características complexas.

Etapa 2: Adsorção no Substrato

Quando as moléculas de gás precursor chegam ao substrato aquecido, elas perdem energia e "aderem" temporariamente à superfície. Este processo físico é conhecido como adsorção.

A superfície do substrato está agora coberta por uma camada de moléculas reativas, prontas para a próxima etapa.

Etapa 3: Reação Superficial e Decomposição

A alta temperatura do substrato fornece a energia térmica necessária para quebrar as ligações químicas dentro das moléculas precursoras adsorvidas. Esta é a reação química central do processo.

Os precursores se decompõem, deixando para trás os átomos desejados para o filme e criando outros subprodutos químicos voláteis.

Etapa 4: Nucleação e Crescimento do Filme

Os átomos depositados não são inicialmente um filme uniforme. Eles migram pela superfície do substrato até encontrarem "sítios de nucleação" estáveis e começarem a formar pequenas ilhas do novo material.

Essas ilhas crescem e coalescem, eventualmente formando um filme fino contínuo, denso e sólido no substrato.

Etapa 5: Dessorção de Subprodutos

Os subprodutos voláteis indesejados da reação química (Etapa 3) devem ser removidos. Essas moléculas se separam da superfície em um processo chamado dessorção.

Um fluxo contínuo de gás através da câmara, mantido pelo sistema de vácuo, remove eficientemente esses subprodutos, evitando que sejam incorporados ao filme como impurezas.

Compreendendo os Parâmetros Chave

O sucesso do LPCVD depende do controle preciso de duas variáveis principais: pressão e temperatura.

O Impacto da Baixa Pressão

A baixa pressão é o que define o LPCVD e lhe confere sua principal vantagem: a conformidade. Como as moléculas de gás podem viajar em linhas retas até a superfície, o processo não é limitado pela difusão. Isso permite depositar um filme de espessura perfeitamente uniforme sobre topografias altamente complexas e irregulares.

Além disso, ao reduzir a densidade das moléculas de gás, a baixa pressão minimiza reações químicas indesejadas na fase gasosa, que de outra forma formariam partículas que contaminariam o filme.

O Papel da Alta Temperatura

A temperatura é o motor do processo. Ela fornece a energia de ativação necessária para iniciar as reações químicas na superfície do substrato.

Controlar a temperatura permite aos engenheiros controlar a taxa de deposição e influenciar as propriedades finais do filme, como sua estrutura cristalina e densidade.

Compreendendo as Desvantagens do LPCVD

Embora poderoso, o LPCVD não é a solução para todas as aplicações. Suas principais limitações são uma consequência direta de suas forças.

Requisitos de Alta Temperatura

O LPCVD geralmente opera em altas temperaturas (muitas vezes >600°C), o que pode danificar ou alterar substratos sensíveis à temperatura, como plásticos ou certas camadas metálicas. Isso limita a gama de materiais com os quais pode ser usado.

Taxas de Deposição Mais Lentas

O processo é inerentemente controlado pelas taxas de reação superficial, que são frequentemente mais lentas do que as taxas limitadas por transporte de massa de técnicas de maior pressão. Isso torna o LPCVD um processo relativamente lento, trocando velocidade por qualidade de filme superior.

Segurança e Manuseio de Precursores

Os gases usados como precursores no LPCVD podem ser altamente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança e sistemas de manuseio de gás sofisticados e caros.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição depende inteiramente do resultado desejado. O LPCVD é uma ferramenta de alta precisão para aplicações exigentes.

- Se o seu foco principal é a uniformidade e conformidade do filme: O LPCVD é a escolha superior para revestir características complexas e de alta relação de aspecto encontradas na microeletrônica moderna.

- Se o seu foco principal é a pureza e densidade do filme: O ambiente de baixa pressão minimiza a contaminação por partículas, tornando o LPCVD ideal para aplicações ópticas e eletrônicas de alto desempenho.

- Se o seu foco principal é a alta produtividade em superfícies simples e planas: Você pode considerar alternativas como o CVD de Pressão Atmosférica (APCVD), que oferece taxas de deposição mais rápidas ao custo da qualidade do filme.

Em última análise, dominar o processo LPCVD é aproveitar seu controle preciso sobre o ambiente de deposição para construir materiais com qualidade incomparável.

Tabela Resumo:

| Etapa Chave | Propósito | Parâmetro Chave |

|---|---|---|

| Introdução do Precursor | Introduzir gases reativos em uma câmara de vácuo | Baixa Pressão (Vácuo) |

| Adsorção | Moléculas de gás aderem à superfície aquecida do substrato | Temperatura do Substrato |

| Reação Superficial | Precursores se decompõem, depositando material de filme sólido | Alta Temperatura |

| Crescimento do Filme | Átomos depositados formam um filme fino contínuo e denso | Taxa de Deposição |

| Remoção de Subprodutos | Subprodutos voláteis são dessorvidos e varridos | Fluxo de Gás / Vácuo |

Precisa depositar filmes finos de alta pureza e uniformes para seu projeto de semicondutores ou materiais avançados?

O processo LPCVD é um pilar da fabricação de alta precisão, mas requer conhecimento especializado e equipamentos confiáveis para ser executado com sucesso. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho e consumíveis para necessidades laboratoriais exigentes. Nossa expertise pode ajudá-lo a aproveitar as vantagens do LPCVD — conformidade excepcional e pureza do filme — para suas aplicações mais críticas.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seu processo e resultados de deposição de filmes finos.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação